矿井隔爆密闭墙抗暴冲击压力的数值模拟研究

陈哲

摘 要:煤矿隔爆密闭墙是煤矿安全生产的重要保障,本文以密闭墙为研究对象,通过密闭墙抗暴冲击压力试验,得到爆炸最大压力为1.03MPa,通过Fluent数值模拟软件得到瓦斯爆炸对密封墙造成的最大压力为0.7MPa,小于试验过程中测得的1.03MPa,两者皆远远小于矿山压力叠加最大值5.3MPa,满足安全生产的要求。

关键词:隔爆密闭墙;冲击压力;Fluent数值模拟

1 引言

煤矿密闭墙是防止采空区煤与瓦斯自燃的重要措施。密闭墙不仅能在强度上承受来自料浆的作用力,还能在结构上满足充填料浆的滤水,在一定的冲击压力作用下,即使发生变形,利用其良好的气密性和强度指数也能起到很好的隔断作用。目前,充填料浆的力学特性和密闭墙的破坏机理是矿山密闭墙设计的关键,传统的泥浆充填在强大的冲击力作用下容易造成气体的泄露,长时间应力作用下,密闭墙的气密性能降低,严重影响生产的安全进行[1]。为此,本文以山西某矿为研究背景,通过密闭墙抗暴冲击压力试验得到爆炸最大压力为1.03MPa,远远小于矿山压力叠加最大值5.3MPa,满足生产的安全进行。

2 密闭墙抗暴冲击压力试验

密闭墙抗暴冲击压力试验选择甲烷以及煤粉进行,以GB/T 16425-1996为标准,实验中甲烷含量上限是14%,下限是5%,符合国家规定。试验过程中,燃烧产生的红色火焰,且并未发生爆炸现象,因此证明了试验方法的合理性。试验工程中,观察爆炸压力随时间的变化曲线,得到图1所示的结果,从图中可以看出,在测试初始阶段,爆炸压力值较为稳定,当时间为2.1×105ms时,爆炸压力开始增加,最大值达到0.58MPa,随后爆炸压力值逐渐下降。

为了准确计算试验过程中气体的爆炸压力,对实验条件做以下假设:试验过程中的空气主要有氮气和氧气组成;试验初始温度为常温,初始压力为101kPa,试验前后条件均为初始状态;在计算过程中,温度函数不受试验压力和气体密度影响;试验产生的热量均用于爆炸作用,不存在外漏以及反应不充分现象。

试验过程中的CH4燃烧方程为:

试验过程中爆炸最大压力公式为:

式中,爆炸最大压力值为pmax,单位MPa;pmax为爆炸最大压力对应的温度,单位为℃;p0为初始压力,值为101kPa;T0为初始温度,25℃;气体摩尔数m、n均为10.3。

反应后气体产生的总热量为:

式中,产生的总热量为Cr,单位J;Cri为各产物的热量值,单位J;各个产物的摩尔系数为ni。

因为甲烷燃烧的速度极快,在反应的过程中,基本处于绝热的状态,因此可用以下公式进行燃烧热计算:

根据公式(3)可得到反应过程中产生的总热量为:

计算过程中,CO2、H2O、N2的热量分别是36.8+

0.00214T、15.6+0.00621T、19.0+0.00251T,其中T为强度。试验过程中产生的最高温度为2786℃,爆炸最大压力为1.03MPa,产生的总热量为220.9+0.03446T。

3 密闭墙冲击压力数值模拟分析

为了验证试验结果的准确性,因此进行了数值模拟分析,数值模拟过程中,假设巷道内充满气体,且以瓦斯混合气体的方式存在,当巷道一侧发生火灾后,巷道内气体迅速消耗,燃烧形成火焰,高温使得扩散层流由内向外迅速扩散;燃烧产生的火焰球因为巷道壁的存在扩散困难,导致火焰球长时间存在于巷道内,在巷道壁的阻碍作用下,火焰球侧面最终以平面的形式展现出巷道内气体模型。模拟实验得知,爆炸从巷道左侧开始,通过燃烧区最终聚集在冲击波区。

并对巷道进行边界以及初始条件设置,设置模型巷道壁为绝热面,巷道壁的初始温度为228.52K,粗糙度为0.03mm。利用Fluent数值模拟软件中的自适应温度调节功能,对温度梯度进行网格划分,在网格划分的过程中,不同尺度下划分单元格下带来的计算时间以及计算结果差异小,在大量计算的过程中发现,当采用5mm划分单元时,网格划分细,计算结果更加准确,计算时间也最小,因此选用5mm划分单元,划分了8653分单元。

模拟密封强冲击压力试验其实是气体燃烧反应的过程中,在极其短暂的时间内气体反应燃烧过程中,必然满足能量守恒以及化学组分平衡方程。通过试验再进行计算浪费大量的时间且计算过程复杂,因此采用模型模块中的湍流模型,输入非稳态的Navier-Stokes方程,实现了方程組的封闭式快速求解。在模型以及计算方法的选择上,应该尽量以实际情况为准,选择通用性较高、模型简单、计算结果准确的模型。

在上述数值模型的基础上,设定模拟巷道内瓦斯气体的浓度为9.6%,通过Fluent软件进行气体传压过程中温度、速度以及压力等参数的同时。当巷道内瓦斯点燃后,点燃瞬间形成火焰球,气体的迅速燃烧消耗了巷道内的气体,且燃烧产生的大量热量使得巷道内压力剧增,因此产生了压力冲击波。在压力冲击波的催化作用下,巷道为未燃烧的气体迅速点燃,造成了燃烧反应的二次进行,然后产生的热量扩大了压力冲击波的范围,如此往复进行,冲击波范围不断扩大,影响范围也越来越广。通过对巷道冲击内压的分布监测可知,当巷道气体燃烧时,燃烧点处立即形成冲击波,当燃烧范围不断扩大,巷道内气体压力逐渐上升,虽然上升趋势逐渐降低,但是巷道内气体压力一直在增加。

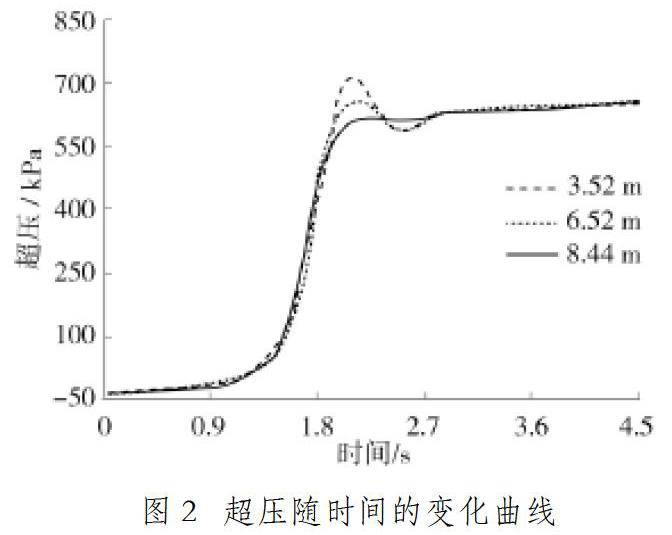

图2为超压随时间的变化曲线,从图中可以看出,当时间达到1.5s后,超压迅速增加,时间为2.3s左右,超压增加趋势缓慢,最后逐渐趋于稳定,整个过程时间短暂,图3中的模拟结果仅仅发生0.8s,巷道冲击压力范围2m,将数据进行对比分析,两者趋势相同。

通过监测结果分析得知,瓦斯爆炸对密封墙造成的最大压力为0.7MPa,小于试验过程中测得的1.03MPa,根据规定,矿井密封墙设计的压力最大值为5.3MPa,证明了密封墙设计的安全性。

4 结论

通过密闭墙抗暴冲击压力试验,计算得到试验过程中产生的最高温度为2786℃,爆炸最大压力为1.03MPa,产生的总热量为220.9+0.03446T。通过数值模拟研究,得到瓦斯爆炸对密封墙造成的最大压力为0.7MPa,密封墙设计安区性系数高。工作面采空区密封墙的设计既可以防止氧气等气体进入采空区,又可防止采空区内气体溢出至工作面,可以保证生产的安全进行。矿井应根据采区的地质条件考虑密闭墙的服务年限,承受一定压力的同时,抵挡外界灾害满足生产的安全进行。

参考文献:

[1]滕博,姜福兴,莫自宁,等.煤矿防爆密闭墙技术标准探讨[J].煤炭科学技术,2007(002):97-100.