厚层软岩顶板预裂充填沿空留巷围岩变形机理研究

刘郭斌

摘 要:针对厚煤层软岩顶板条件下沿空留巷较困难的难题,以斜沟矿23103工作面沿空留巷为研究对象,进行厚煤层软岩顶板沿空留巷围岩结构分析,得到了沿空巷道“断顶卸压+预裂充填岩体”围岩协调控制结构。结合工作面顶底板特征,提出了厚煤层软岩顶板沿空留巷围岩控制方案,该方案有效解决了23103工作面沿空留巷围岩出现的大变形现象,保证矿井安全生产。

关键词:软岩顶板;沿空巷道;预裂充填;围岩控制

1 引言

当前,沿空留巷技术因其采出率高,巷道掘进量少,有效缓解了工作面采掘衔接紧张的生产状况,得到广泛应用。为此,诸多学者开展相关研究,唐芙蓉,马占国等[1]在软岩巷道变形机理的基础上提出了软岩大断面交叉点双控锚索(杆)控制技术和软岩顶板巷道非对称支护技术,为沿空留巷围岩控制提供参考。本文以斜沟矿23103工作面沿空留巷为研究对象,研究分析了厚煤层软岩顶板沿空留巷围岩结构并提出了相应的围岩控制方案,现场实践有效解决了23103工作面沿空留巷出现的变形现状。

2 工程地质概况

斜沟矿位于山西省兴县北50km处,矿区南北长约2km,东西宽约3-4km,矿井面积约88.6km2矿井设计生产能力15.0Mt/a。主要开采煤层8#、13#煤层,煤质以肥煤、焦煤为主。该矿正在开发南五8#煤层盘区,盘区走向长3200~3560m,倾向长1350m,其首采面为23103工作面,5.40-6.60m,平均厚度5.98m,属于厚煤层。该工作面煤层埋藏深度为435~500m,煤层直接顶为泥灰岩,厚度为1.75~2.70m,平均2.32m;老顶为砂岩,厚度为3.40~8.16m,平均6.67m;直接底为粉砂质泥岩,厚度为0.7~1.6m,平均0.97m;老底为粉砂岩,厚度为2.88~5.45m,平均3.6m。23103工作面为软岩顶板,在煤层开采过程中沿空留巷受到持续的采动影响,导致围岩产生剧烈变形,頂板岩层破碎下沉严重,时常发生片帮和底鼓现象,影响矿井的安全生产。

3 厚煤层软岩顶板沿空留巷围岩结构分析

3.1 厚煤层软岩顶板赋存条件

厚煤层软岩顶板沿空留巷上不存在厚且坚硬的关键岩层,因此,在煤层开采过程中将会受到持续的采动影响,造成剧烈的破断和旋转下沉,沿空留巷围岩将会发生急剧的“小结构”应力波动,从而导致围岩产生剧烈变形,对巷道的稳定性产生较大影响。

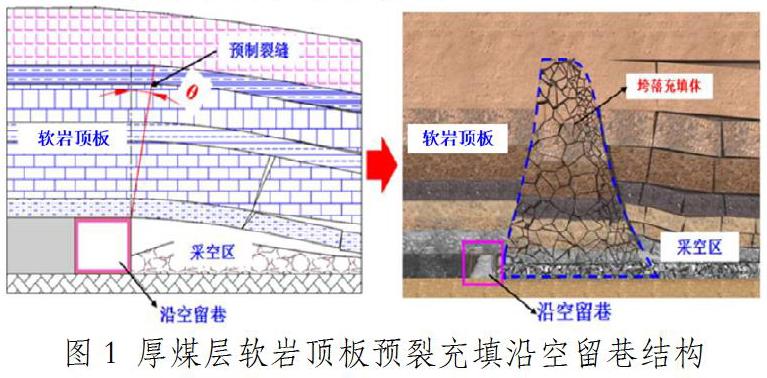

沿空留巷采空侧顶板关键块体破断后将会持续旋转下沉,旋转下沉时间越长,对巷道的增压扰动时间也越久,在沿空留巷顶板采空侧实施预裂断顶,切断采空区顶板与巷道顶板应力的传递,加速采空区侧块体的破断下沉,大大减少沿空留巷顶板的应力传递强度和受扰动影响的周期。同时,工作面上覆软岩顶板将会在自身重力及开采扰动的作用下沿预制顶板裂缝破碎垮落,由于垮落岩体具有碎胀特性,巷旁采空区侧将形成充填的矸石墙并与上覆稳定岩层接触,垮落岩体经过压实与软岩顶板、煤壁及上覆稳定岩层共同构成沿空留巷围岩结构,从而形成沿空巷道“断顶卸压+预裂充填岩体”围岩协调控制结构,如图1所示。因此,研究厚煤层软岩顶板预裂充填沿空留巷围岩结构对巷道系统的稳定性具有重要意义。

3.2 预裂充填垮落岩体充填高度

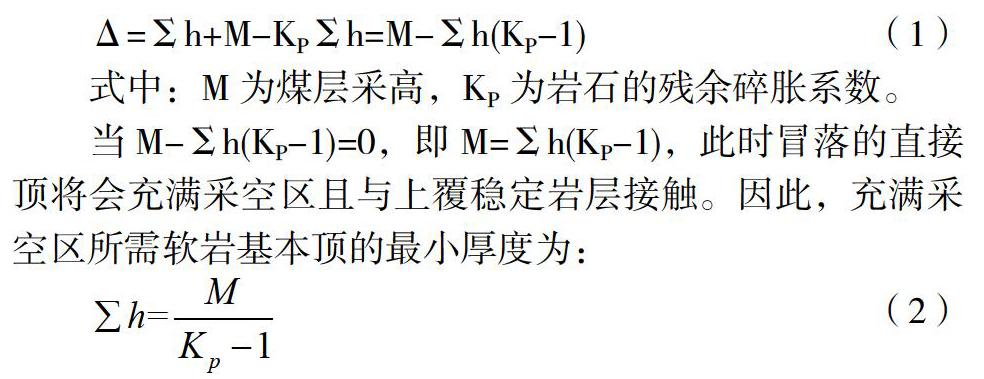

岩层断裂破碎后类似于散体,杂乱堆积后体积将会将会膨胀,堆积的高度要大于软岩顶板原来的厚度。由于岩层都具有一定的碎胀系数,在其自重和上覆岩层的载荷作用将会被压实,碎胀系数也会随之减小,岩石的残余碎胀系数为KP,直接顶岩层垮落的厚度为Σh,垮落压实后堆积的厚度为KPΣh。破碎岩石与老顶留下的空隙高度为Δ为:

式中:M为煤层采高,KP为岩石的残余碎胀系数。

当M-Σh(KP-1)=0,即M=Σh(KP-1),此时冒落的直接顶将会充满采空区且与上覆稳定岩层接触。因此,充满采空区所需软岩基本顶的最小厚度为:

若已知软岩基本顶残余碎胀系数KP和煤层采高,即可求得充满采空区所需软岩基本顶的最小厚度。

4 沿空留巷围岩控制方案

斜沟矿结合23103工作面围岩特点,采用如下沿空留巷围岩控制方案:

4.1 恒阻锚索加强支护

23103运输巷采用3排恒阻锚索对沿空留巷进行超前支护,恒阻锚索长8300mm,直径为21.6mm,孔深8m,钻孔孔径32mm。第1列恒阻锚索距离工作面测巷帮650mm,排距为1000mm,第2列和第3列恒阻锚索布置在原有锚索中间隔空位置,排距分别为2000mm和4000mm。

4.2 挡杆支护

当工作面推过后,在工作面后方及时按照“一梁三柱”的方式布置单体支柱,工作面后0~50m范围内,单体支柱排距500mm;工作面后50~200m范围内,单体支柱排距1000mm。在采空区侧每2架单体支柱之间布置U型钢棚并铺设钢筋网,钢筋网长1500mm,宽1100mm,直径为6.5mm。在钢筋网与采空区之间铺设高度为3.4m的风筒布进行封闭,避免发生漏风现象。

4.3 喷浆

待工作面推过200m,垮落岩石与顶板趋于稳定状态,对采空区垮落不充分的位置进行填充,并且重新维护巷道达到使用要求后进行喷浆处理。

5 围岩控制方案实施效果分析

23103工作面留巷初期出现挡杆墙U形钢占巷现象,经过分析,出现这种现象的原因是U形钢不符合挡矸墙要求,U形钢底部没有充分固定在底板,矸石的持续挤压使U形钢发生偏移。通过及时改进挡杆墙U形钢的支护施工工艺,在布置U形钢时提前挖柱坑,能够将U形钢架设在实底且充分固定。23103轨道巷留巷期间,所需支护材料量大,运输困难,影响了工作面的正常生产,施工过程中通过引进风动单轨吊设备,及时有效解决了支护材料的运输问题。支护施工过程中,矿压监测系统还不完善,对沿空留巷矿压的监测产生了一定的影响,目前矿压监测设备正在按照需要进行安装,对矿压数据的及时分析将会为沿空留巷的施工及稳定性奠定基础。

在23103工作面推进过程中,100m范围内巷道未出现明显变形。当工作面推进120~140m时,由于工作面发生来压,巷道出现底鼓现象,底鼓量290mm;当工作面推进至140~190m时,该段巷道顶板轻微下沉,巷道高度变形量100~400mm,工作面后巷高为2.3~2.7m(原巷高3.0m)。由巷道变形量及现场观测可知,当工作面推进至100m时,沿空留巷超前支护距离内出现轻微变形;当工作面推进至120m时,工作面开始出现周期来压,工作面后20m范围内巷道为应力集中区,顶板板出现下沉,下沉量为20~30mm,工作面后20~50m范围内内巷道顶板下沉量较小,挡杆墙U型钢底端出现轻微滑移,工作面后50m往后巷道顶板及挡杆墙U型钢均趋于稳定。

6 结论

以斜沟矿23103工作面沿空留巷为研究对象,研究制定软岩顶板沿空留巷围岩结构及围岩控制方案。煤层开采后采空区垮落岩体经过压实与软岩顶板、煤壁及上覆稳定岩层共同构成沿空留巷围岩结构,将会形成沿空巷道“断顶卸压+预裂充填岩体”围岩协调控制结构。有效解决了23103工作面沿空留巷出现的大变形现象。但在施工过程中出现了挡杆墙U形钢占巷、支护材料运输困难等问题,需要在进一步优化施工工艺。

参考文献:

[1]唐芙蓉,马占国,杨党委,等.厚层软岩断顶充填沿空留巷关键参数研究[J].采矿与安全工程学报,2019(6):1128-1136.