一种新型高效甲醛氧化器

陆惠龙

(江苏永大化工设备有限公司, 江苏 泰州 225321)

甲醛是一种重要的化工产品。 甲醇与氧气反应生成甲醛的方程式为:2CHOH+O=2HO+2HCHO,在600~700℃温度下,使甲醇、空气和水通过银、铜或五氧化二矾等催化剂,直接氧化生成甲醛,用水吸收得甲醛溶液[1]。

目前大量使用银法生产甲醛,而氧化器是生产甲醛的主要设备,氧化器的设计结构与甲醛成品的质量和氧化器的使用寿命有着密切关系。而在氧化器中的氧化反应中,氧化温度的变化是氧化反应中极其关键的环节,氧化反应中,反应温度过高会使反应速度过快,从而导致副反应增多,杂质增多[2];除此之外,现有的氧化器由于冷却速度慢,不得不增大换热管管径并在管中加铜棒来提高气体流速,增加换热面积,导致氧化器的直径较大,从而造成氧化器的单耗较大,产能低[3]。因此,设计一种高效甲醛氧化器,是现实生产迫切需要解决的问题。

针对上述问题,本文提出了一种高效甲醛氧化器,能够提高氧化器的产能,减小设备直径,提高产品质量,具有较大的应用价值和推广潜力。

1 新型高效氧化器的结构和作用

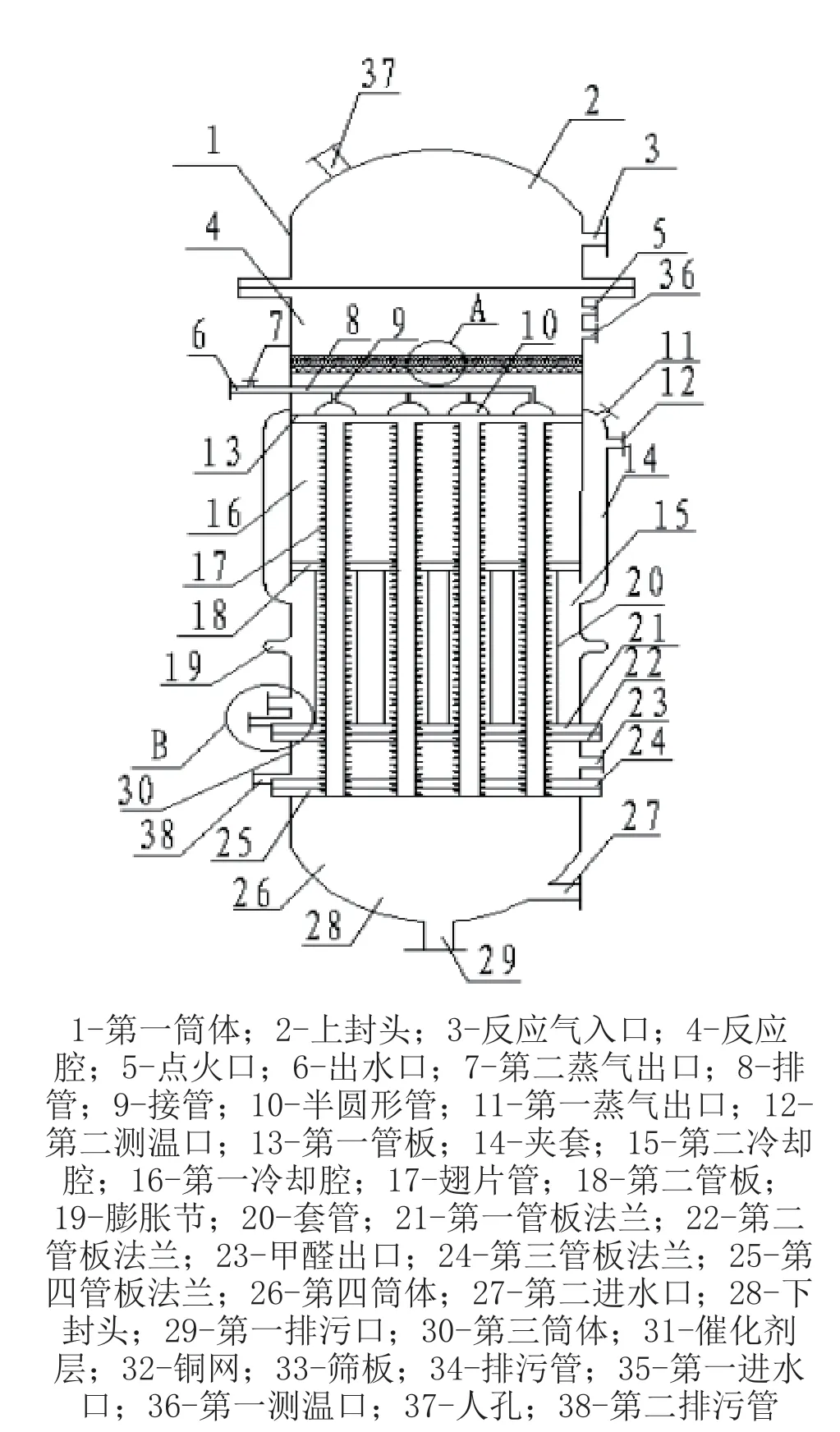

为了实现减小设备直径,提高氧化器的产能和产品质量的目的,参考双管板换热器结构,设计了一种新型高效氧化器,如图1所示[4]。

该氧化器包括依次连接的第一筒体、第二筒体、第三筒体和第四筒体,第一筒体上设置有反应气入口,第二筒体包括反应腔、第一冷却腔和第二冷却腔,第三筒体上设置有甲醛出口,第四筒体上设置有第一排污口。反应气在反应腔内进行反应,然后依次进入第一冷却腔、第二冷却腔进行冷却,生成的甲醛从甲醛出口排出,生成的杂质从排污口排出。反应气反应时经过第一冷却腔、第二冷却腔双重冷却,加快了反应气冷却的速度,提高了反应气冷却的效率,减少了反应所生成的杂质含量。

图1 高效甲醛氧化器简图

反应腔和第一冷却腔之间设置有第一管板,第一冷却腔和第二冷却腔之间设置有第二管板,反应腔腔壁上设置有点火口和第一测温口,反应腔内设置有催化剂层、铜网和筛板,第一冷却腔内设置有翅片管,翅片管内设置有冷却水,翅片管依次贯穿第一冷却腔、第二管板、第二冷却腔和第三筒体,第二冷却腔内设置有套管和冷却水,套管套在翅片管上,第二冷却介质位于套管外。

反应气从反应气入口进入第一筒体,然后进入反应腔,在反应腔内,反应气在催化剂层上进行反应,反应生成的气体从筛板上的筛孔逸出,接着气体从第一管板与第二筒体之间的间隙进入第一冷却腔,在第一冷却腔内,气体边向下流动,边与翅片管内的冷却水进行换热,气体在向下流动的过程中,从翅片管与第二管板之间的间隙进入套管,即气体进入第二冷却腔,在第二冷却腔内,气体一方面通过套管与第二冷却腔内的冷却水进行换热,另一方面通过翅片管与翅片管内的冷却水进行换热,通过套管和翅片管同时冷却气体,加快了气体冷却的速度,提高了反应生成的甲醛的浓度,产品不容易堵塞翅片管;当气体位于翅片管外套管内时,翅片管与换热管之间的间隙较小,从而气体的流速就较大,因此提高了气体的急冷效果,生成的甲醛气体从第二筒体进入第三筒体,从甲醛出口排出,生成的杂质从第二筒体进入第三筒体,再从第三筒体进入第四筒体,并从排污口排出。

反应腔内设置有半圆形管、接管和排管,半圆形管设置于第一管板的上表面,排管通过接管与半圆形管连通,排管贯穿第二筒体的筒壁,翅片管的上端与第一管板的下表面连接,翅片管的下端与第四筒体连通,第四筒体上设置有第一进水口,外部的冷却水从第一进水口进入翅片管内,从半圆形管处经过接管到达排管,最后排出到氧化器外。半圆形管的设置增强了该氧化器的耐压能力,从而延长了该氧化器的使用寿命。

第二筒体外设置有夹套,夹套上端所在的高度高于第一管板所在的高度,夹套的下端与第二冷却腔连通,第二冷却腔的蒸汽可以进入夹套的上端,帮助第一管板降温,从而延长第一管板的使用寿命。

第二冷却腔上设置有凸起的膨胀节、第一进水口和第二排污口,第一进水口位于第二排污口的上方,夹套的上端开设有第一蒸气出口和第二测温口,第一蒸气出口位于第二测温口的上方,第二测温口的设置便于测量冷却温度,第二冷却腔内的冷却水从第一进水口进入,在与气体换热的过程中,冷却水会汽化成蒸气,第一蒸气出口的设置便于将第二冷却腔内的蒸气收集起来再利用,提高该氧化器的能源利用率,第二排污口用于排出第二冷却腔内的杂质,防止第二冷却腔内的杂质过多,影响冷却水的换热效率。膨胀节用于补偿第二冷却腔的热膨胀差,防止第二筒体变形或损坏。

第二筒体的下端设置有第一管板法兰,第三筒体的上端设置有第二管板法兰,第三筒体的下端设置有第三管板法兰,第四筒体的上端设置有第四管板法兰,第一管板法兰与第二管板法兰连接,第三管板法兰与第四管板法兰连接,第一管板法兰和第二管板法兰的设置使得翅片管穿过的同时第一管板法兰和第二管板法兰能够连接,第三管板法兰和第四管板法兰的设置使得翅片管穿过的同时第三管板法兰和第四管板法兰能够连接。

第二排污口处设置有第一排污管,第一排污管嵌设在第一管板法兰上,第三筒体上设置有第二排污管,第二排污管嵌设在第三管板法兰上,有些杂质会沉淀在第一管板法兰上,将第一排污管嵌设在第一管板法兰上能够使第二冷却腔的杂质充分排尽,同理,第二排污管嵌设在第三管板法兰上便于第三筒体内的杂质充分排尽。

套管的上端与第二管板连接,便于气体从翅片管与第二管板之间的间隙进入套管内,套管的下端与第一管板法兰连接,便于气体从气体从翅片管与第一管板法兰之间的间隙进入第三筒体。

排管上开设有出水口和第二蒸气出口,出水口和第二蒸气出口位于第二筒体外,出水口用于排出翅片管内换热过的冷却水,第二蒸气出口的设置便于将翅片管内的蒸气收集起来再利用,提高该氧化器的能源利用率。

第一筒体包括上封头,上封头上设置有人孔,第四筒体包括下封头,第一排污口设置于下封头的底面,第二进水口设置于下封头的侧面,上封头和下封头用于密封该氧化器,人孔的设置便于进行检修,第一排污口位于下封头的底面便于将反应后的杂质充分排尽。

2 工作原理

反应气从反应气入口3进入第一筒体1,然后进入反应腔4,在反应腔4内,反应气在催化剂层31上进行反应,反应生成的气体从筛板33上的筛孔逸出,接着气体从第一管板13与第二筒体之间的间隙进入第一冷却腔16,在第一冷却腔16内,气体边向下流动,边与翅片管17内的冷却水进行换热,气体在向下流动的过程中,从翅片管17与第二管板18之间的间隙进入套管20,即气体进入第二冷却腔15,在第二冷却腔15内,气体一方面通过套管20与第二冷却腔15内的冷却水进行换热,另一方面通过翅片管17与翅片管17内的冷却水进行换热,通过套管20和翅片管17同时冷却气体,生成的甲醛气体从第二筒体进入第三筒体30,从甲醛出口23排出,生成的杂质从第二筒体进入第三筒体30,并从第二排污口38排出。

翅片管根据翅片结构和密度的不同,换热效率可达到光管的数十倍,这就解决了由于气体导热系数低,换热效率过低的问题。

3 结论

(1)此设备通过套管和翅片管同时冷却气体,加快了气体冷却的速度,提高了反应生成的甲醛的浓度,产品不易堵塞翅片管。当气体位于翅片管外套管内时,翅片管与换热管之间的间隙较小,从而气体的流速较大,提高了气体的急冷效果,减少了反应生成的杂质,并且反应生成物由于冷却效果可达到原设计的数十倍以上,从而大幅度提高流通量,提高氧化器产量。

(2)由于原设备瓶颈在冷却部分,在提高了换热效率的基础上,可以将氧化部分缩小,从而可将设备小型化。

(3)此设备设置有第一蒸气出口和第二蒸气出口,将该氧化器产生的蒸气收集起来再利用,提高了该氧化器的能源利用率。

(4)此设备使用效果良好,具有较大的应用和推广价值。

◆参考文献

[1] 郭学军. 新型甲醛氧化反应器的设计[J].安徽化工,2003,(3):49-50.

[2] 刘萍. 新型甲醛氧化反应器的设计[J].中氮肥,2007,(6):50-51.

[3] 江苏永大化工设备有限公司. 一种新型银法甲醛氧化器[P].中国专利:CN208824449U,2019-05-07.

[4] 《化工设备设计全书》编辑委员会. 化工设备设计全书 换热器[M].北京:化学工业出版社,2003.