RH碳粉脱氧工艺技术研究

单 伟, 王 崇, 王雷川

(首钢京唐钢铁联合有限责任公司, 河北 唐山 063200)

目前钢铁企业面临着严峻的生存压力,低成本生产至关重要,是现代钢铁企业的发展趋势,RH 炉作为低成本生产高品质低碳钢的重要手段,已经被国内多家钢厂广泛应用。在RH 真空室内的低真空度条件下,使钢水中的[C]和[O]发生反应,富余氧使用铝块进行完全脱氧,铝块耗量大,生产成本高,同时铝脱氧产物上浮不净残留钢中形成夹杂,降低钢种质量[1-2]。在炼钢生产中,碳是最理想的脱氧剂,因为其脱氧产物为CO 不会污染钢液,而且在气体逸出的过程中,可以有效去除钢中的气体和夹杂物,同时,利用相对廉价的碳粉对钢液脱氧可降低精炼工序成本,本文针对RH 处理过程使用碳粉代替部分铝块进行脱氧展开研究[3-4]。

1 碳粉脱氧的优势

首先碳粉是最理想的脱氧剂。

其次现在RH 最常用的脱氧方式是用铝脱氧,它的氧化产物是Al2O3,造成钢水夹杂多,会使铸机套眼。相反碳粉的脱氧产物是CO,它会随抽真空气体一起排走,不会影响钢水质量。

再次就是在成本上分析,40 kg 碳粉可替代40 kg金属铝脱氧100×10-6,同样的质量碳粉价格更便宜些。

2 碳粉脱氧的热力学

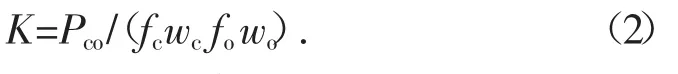

据脱碳反应的热力学方程:

其反应平衡常数为:

当钢液中碳和氧的浓度很小时,fc和fo可以为1,则公式(2)变为:

当温度一定时K 为常数,如Pco一定,则wc与wo之积为一定值。即在真空室内,钢液中的过剩的碳可与氧作用发生碳氧反应,而使钢液的氧变成CO 排除,这时碳在真空下成为脱氧剂,它的脱氧能力随真空度的提高而增强。在炉外精炼常用的工作压力下,碳的脱氧能力就超过了硅或铝的脱氧能力。真空状态下碳脱氧在气-液相界面上,脱氧产物CO 能从液面上去除到气相中,不会对钢水造成夹杂物影响[5]。

3 RH碳粉脱氧的应用

炼钢生产的低铝镇静钢RH 进站钢水存在碳氧不匹配问题,尤其是炉后碳含量比较低的情况下,进站氧含量通常存在氧过剩的现象。在此情况下利用钢水中的碳和加入碳粉辅助剂,可脱去部分过剩的氧,并使气态脱氧产物从钢水中排除。

在将碳粉加入RH 真空室的过程中,真控室内反应较为剧烈,所以采用先加入碳粉再抽真空的方式进行操作[6-7]。

4 低碳铝镇静钢的RH 生产工艺介绍

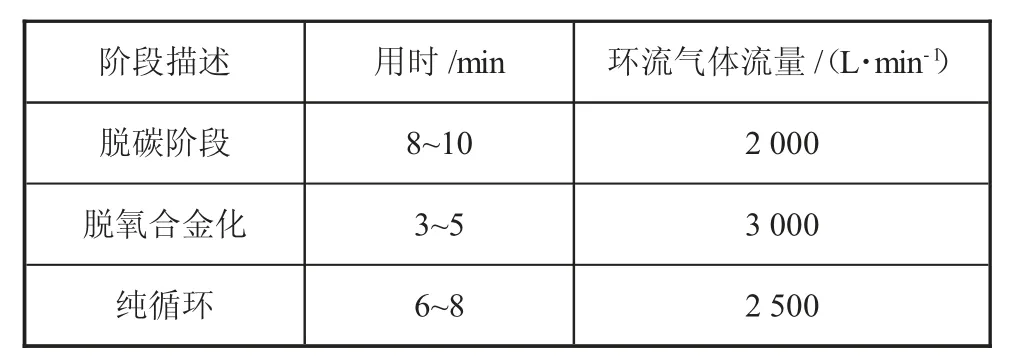

某炼钢厂RH 设备基本参数如下:钢包容量300 t;浸渍管内径750 mm;5 级真空泵;最大抽气能力1 250 kg/h;最大环流气体流量为4 000 L/min;钢液循环流量为239.5 t/min。处理低碳铝镇静钢时开启4 级真空泵,过程各阶段的用时与环流气体流量设定如表1 所示。

表1 低碳铝镇静钢的RH 生产工艺各阶段时间与环流气流量

5 RH碳粉脱氧方案及分析

5.1 碳粉脱氧方案

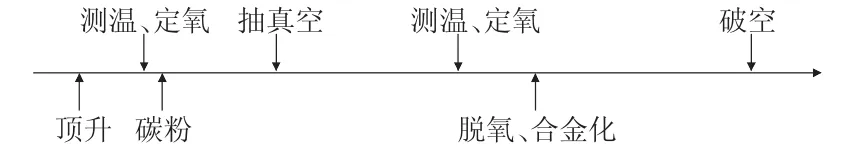

为降低RH 脱氧铝耗,减少钢中Al2O3夹杂物,提高钢水洁净度。开展了碳脱氧工业试验。其主要的操作流程如图1 所示。

图1 RH 碳粉脱氧工艺流程图

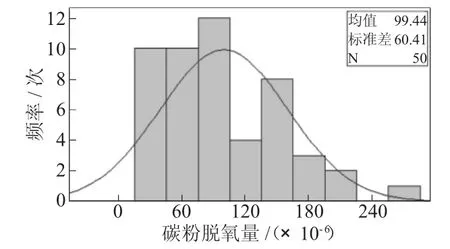

5.2 碳粉脱氧工艺终脱氧时氧含量

参与脱氧反应的碳,包括原本钢水中的碳和RH加入的碳粉,脱氧量取决于参与反应的碳粉量。图2为RH 碳粉脱氧量的直方图,共计50 炉,平均脱氧量约100×10-6,即降低了RH 脱碳结束时钢中氧含量100×10-6,平均每炉可降低铝粒消耗40 kg,实际每炉消耗脱氧碳粉43 kg,吨钢可以降低成本1.2 元。

图2 RH 碳粉用量与脱氧量的关系

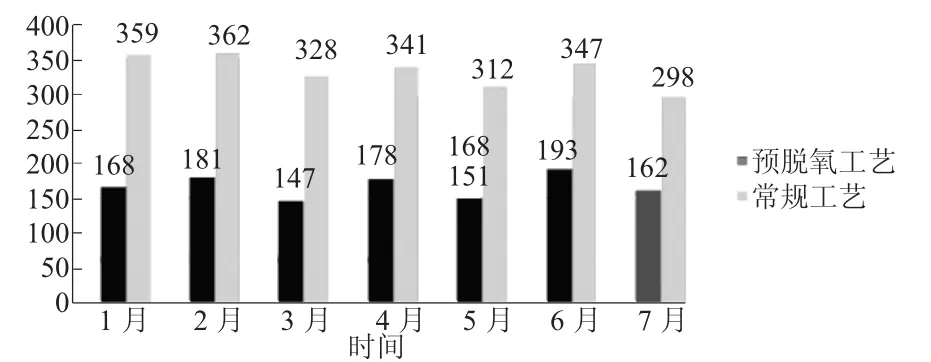

比较碳脱氧炉次碳氧反应结束时钢中理论氧含量和实际氧含量,碳氧反应结束时钢中实际氧含量(质量分数)与理论量差值的平均值为31.2×10-6,其中差值在±50×10-6范围内的炉次占比47%,考虑到RH 处理过程影响钢中氧含量因素较多(冷钢、钢中C、碳氧反应程度以及定氧是否准确等因素),控制较好。经过碳粉预脱氧,终脱氧前钢中氧含量较常规冶炼炉次降低约150×10-6,最低可将钢中氧脱至 50×10-6,不同工艺条件下终脱氧前钢中氧含量对比如图3。

图3 碳粉预脱氧工艺与常规工艺终脱氧前氧含量对比

5.3 碳氧反应与处理过程温降的关系

试验前,考虑到该工艺温降大(认为两方面原因:一是碳氧反应剧烈导致钢水翻腾、加剧钢水与外界热量传递;二是终脱氧前钢中氧含量降低,减少了终脱氧时氧铝反应热对钢水的热补偿,为避免碳脱氧后钢水温低再进行吹氧升温,该试验选择温度(>1 610 ℃)较高炉次进行。

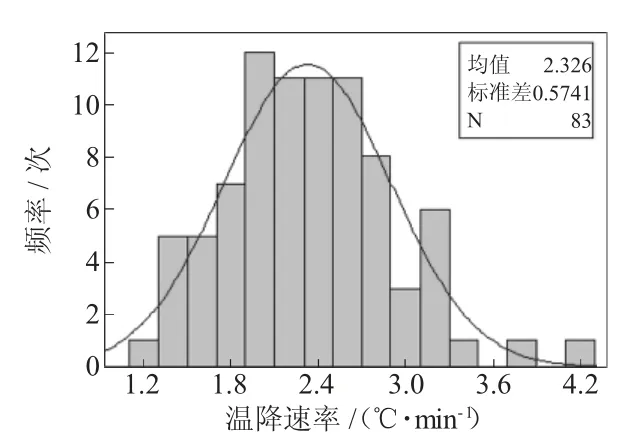

图4 碳粉脱氧炉次的温降速率

碳脱氧炉次脱碳阶段温降速率如图4 所示,脱碳阶段平均温降速率为2.3 ℃/min。

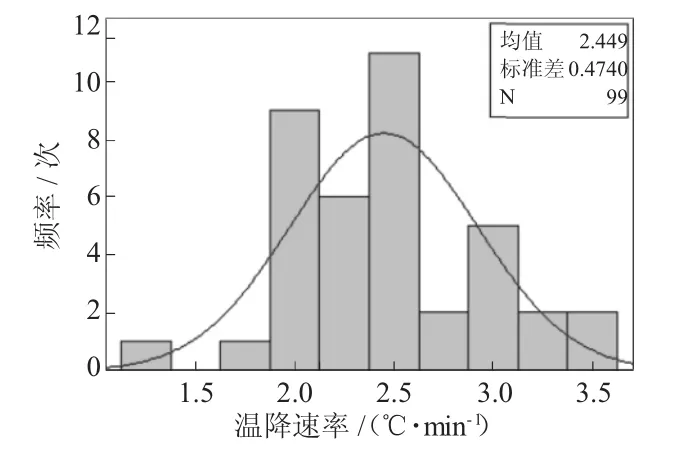

图5 常规炉次脱碳阶段钢液温降速率

图5 是未使用碳脱氧炉次脱碳阶段温降速率的直方图,在RH 脱碳阶段温降速率平均值为2.4 ℃/min,对比两种处理方式,使用碳粉预脱氧并未加剧RH处理过程的温降。

6 RH碳粉脱氧工艺的洁净度分析

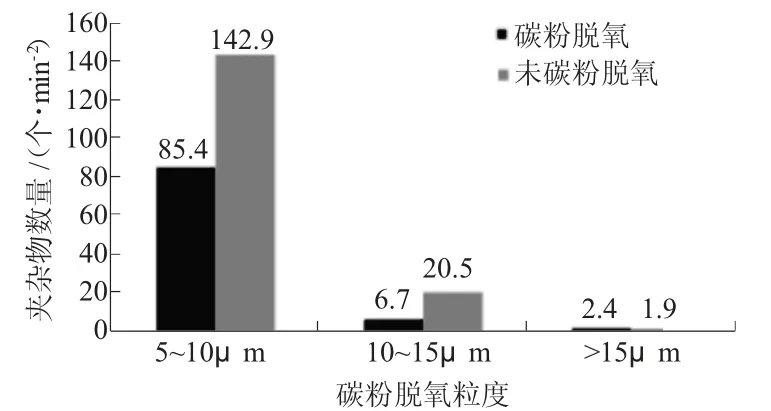

根据ASPEX 夹杂物分析结果,针对采用碳脱氧炉次,5~10 μm、10~15 μm、>15 μm 的及杂物数量密度均值分别为 85.4、6.7、2.4 个/100 mm2。未使用碳脱氧炉次的夹杂物数量密度分别为142.9、20.5、1.9 个/100 mm2。总体上有降低的趋势。

图6 使用、未使用碳粉脱氧炉次的夹杂物数量密度对比

通过对比可以看出使用碳粉脱氧的夹杂物明显少了很多,所以用碳粉脱氧工艺还是值得我们进一步推广。

7 存在的问题-喷溅现象

在真空状态下,碳与氧瞬间剧烈反应产生大量气泡,导致喷溅现象。会造成真空槽耐材侵蚀大、环流管堵塞、以及顶枪黏渣等现象,所以要合理控制环流及真空度来减小喷溅。

首先环流气体是RH 钢水循环的动力源,环流气体的大小直接影响钢水循环状态和脱碳效果,由于脱碳反应产生大量的CO 气体,必然会加剧钢水的喷溅程度,因此前期应该先调小,随着[C]、[O]反应的减弱而适当增大。

其次控制碳粉加入时机,通过顶枪摄像头对不同碳粉加入时间喷溅程度的观察,发现在开始真空处理前加入碳粉可有效降低钢液的喷溅。

再次真空系统控制的好坏直接影响RH 真空脱碳时钢水的喷溅程度,同时也直接关系到真空脱碳的速度,因此控制真空泵的原则是保证一定的脱碳速度,又要抑制过分的喷溅。所以脱碳前期要避免快速启动真空泵,抑制严重的喷溅现象,但在脱碳后期降压来提高脱碳速率。

8 结论

1)针对低碳铝镇静钢,RH 采用碳粉脱氧工艺,可实现40 kg 碳粉脱氧100×10-6,吨钢节约成本1.2 元。

2)针对碳粉脱氧的炉次,脱碳阶段平均温降速率为2.3 ℃/min,与未采用碳粉脱氧炉次相比,温降速率相当。

3)针对采用碳粉脱氧炉次,5~10 μm、10~15 μm、>15 μm 的及杂物数量密度均值分别为 85.4、6.7、2.4个/100 mm2。未使用碳粉脱氧炉次的夹杂物数量密度分别为 142.9、20.5、1.9 个/100 mm2。夹杂物数量密度总体上有降低趋势。

4)但是RH 用碳脱氧还有一些不足,就是碳氧反应瞬间产生大量CO 气体,钢水剧烈反应,产生喷溅现象,造成真空槽耐材侵蚀大、环流管堵塞、以及顶枪黏渣等现象,因此需要合理控制环流及真空度来减小喷溅。