挤压铝合金车身前纵梁耐撞性研究

李玄霜 晏紫 陈宗明 徐希宇

摘 要:车身前纵梁是汽车发生正碰时吸能和传递载荷的重要部件。为提高车身前纵梁的耐撞性和轻量化水平,利用CAE分析研究了不同截面形状铝合金前纵梁50km/h冲击载荷下的总吸能量、碰撞力峰值及其变形模式。结果表明,“日”字形截面前纵梁适用性最佳。搭载某纯电动车型,50km/h全正碰试验后,前纵梁前端发生轴对称变形,吸能模式合理,后段未發生折弯失稳。

关键词:车身前纵梁;轻量化;耐撞性

中图分类号:U469.72 文献标识码:A 文章编号:1671-7988(2020)10-58-03

Study on Crashworthiness of Extruded Aluminum Front Longitudinal Beam

Li Xuanshuang, Yan Zi, Chen Zongming, Xu Xiyu

( GAC R&D Center, Guangdong Guangzhou 511434 )

Abstract: The front longitudinal beam(FLB) is one of the most important parts which absorb the impact energy and transfer load. In order to improve the crashworthiness and lightweight, the total energy absorption, the peak value of collision force and the deformation mode of the aluminum alloy FLB with different sections under 50km/h impact load were studied. The results showed that the FLB with heliform section was the best. After the 50km/h full frontal collision test, axisymmetric deformation occurred at the front of FLB, energy absorption mode was reasonable, and bending instability was not discovered at the rear of FLB.

Keywords: The front longitudinal beam; Lightweight; Crashworthiness

CLC NO.: U469.72 Document Code: A Article ID: 1671-7988(2020)10-58-03

引言

随着经济社会的日益进步,汽车轻量化设计和碰撞安全性设计成为汽车工业的两大挑战;而轻量化和碰撞性能经常互相矛盾。因此,同时提升汽车的轻量化水平和碰撞安全性能一直是汽车车身结构设计的重点和热点。

车身前纵梁在汽车发生正碰时承受50%-70%的冲击动能,是汽车车身的重要吸能部件。传统的前纵梁结构由钢制钣金焊接而成。陈吉清[1]、Elmarakbi[2]和Beik[3]、张家波[4]、刘博[5]探讨了钢制结构截面形状或截面参数对前纵梁碰撞吸能的影响。Libin Duan[6][7]基于钢制钣金结构提出了连续可变厚度和截面的前纵梁结构,通过参数化建模和多目标碰撞设计优化方法改善了钢制前纵梁的轻量化水平和耐撞性。Weiwei W[8]基于新的多学科优化方法设计车身前纵梁钣金厚度,改善了车身正碰性能。以上研究通过研究钢制结构截面形状和钣金厚度的方式改善了前纵梁的碰撞安全性和轻量化水平,但是钢材轻量化效果有限。

铝合金密度是钢的1/3,吸能性能是钢的2倍,且可回收,耐腐蚀[9];当选用铝合金制造车身前纵梁时,不仅可以减轻车身重量,同时提高整车碰撞安全性。姚威[10]提出内嵌碳纤维复合材料的铝合金前纵梁结构,利用碳纤维高的吸能特性显著改善铝合金前纵梁的比吸能和碰撞力效率。沈斌[11]基于非线性有限元研究了“目”字形铝合金前纵梁替代钢制薄壁梁的可行性。Chang Q[12]基于正碰和偏置碰模型研究了圆形管和锥形管铝合金的耐撞性和轻量化。为本文研究铝合金前纵梁的碰撞吸能特性提供借鉴。

本文通过CAE对比分析不同截面形状的挤压铝合金前纵梁吸能特性,搭载某电动汽车进行实车50km/h正碰试验验证,从而为挤压铝合金前纵梁的耐撞性设计提供指导。

1 铝合金前纵梁正碰结构设计

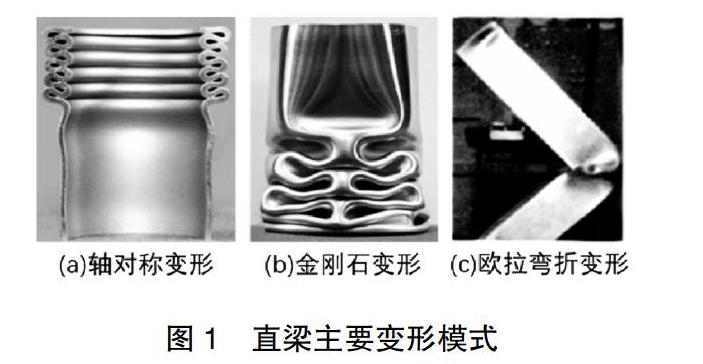

车身前纵梁结构的正面碰撞安全设计主要着眼于前纵梁的总吸能量、碰撞力峰值和变形模式。总吸能量是在整个碰撞过程中构件通过弹塑性变形(金属材料等)或脆性断裂(复合材料等)等破坏形式吸收的冲击能量,其值越大越好。碰撞力峰值大小直接决定了碰撞过程中汽车安全性能的主要评价指标——人体头部损伤值HIC,其值越小越好[1]。轴向冲击载荷作用下,前纵梁的变形模式主要有轴对称变形、金刚石变形、欧拉弯折变形,如图1所示。轴对称变形是纵梁呈现规律性波纹,沿纵梁轴向出现突出和内缩交替出现的波纹形式;金刚石变形指在纵梁的周向出现三个及以上的波纹;欧拉弯折变形是一种较为危险的变形模式,指纵梁在冲击载荷下发生弯折,总吸能量大大降低,导致碰撞力传至乘员舱,降低汽车安全性能。

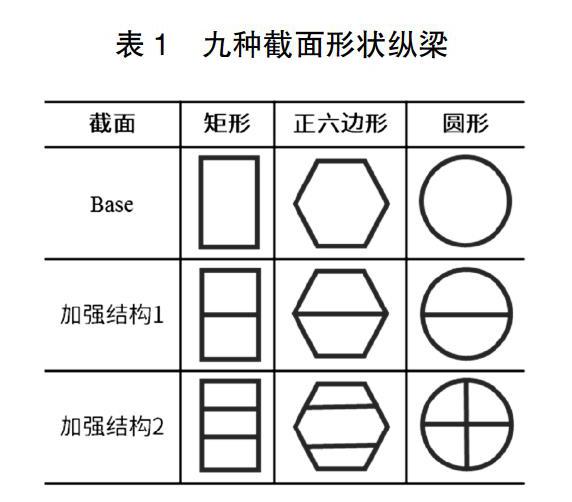

薄壁结构前纵梁的截面形状对其总吸能量、碰撞力峰值和变形模式有很大影响。本文设计九种不同截面形状前纵梁,如表1所示。材料面积统一为1000mm2,研究同一轻量化水平下,各截面纵梁的总吸能量、碰撞力峰值及其变形模式。

建立图2所示的冲击压溃模型,初速度50km/h,方向为纵梁轴向,配重400kg,前纵梁长度240mm,料厚3mm,材料输入6063-T6铝合金材料特性。图3展示了不同截面纵梁的总吸能量和碰撞力峰值情况:截面边数越多,结构越强,总吸能量和碰撞力峰值大体呈现增高的趋势。值得注意的是,加强结构1方案中三种结构的总吸能量和碰撞力峰值相差不大,表明前纵梁增加一条加强筋可降低截面形状对纵梁总吸能量和碰撞力峰值的敏感度,设计自由度高,对前纵梁结构设计具有很好的借鉴意义。

表2为不同截面纵梁的压溃变形模式,包括压溃开始时刻和最后一个变形波形成时刻。可以看到,随着边数的增加,结构的增强,纵梁的变形模式逐渐从轴对称变形向金刚石变形转变,未加强圆形结构和一条筋加强正六边形结构为轴对称和金刚石变形的混合变形模式,变形稳定性较差。同时看到未加强矩形截面纵梁压溃开始在纵梁中间,不利于纵梁稳定吸能,汽车纵梁正面碰撞安全性设计通常不希望出现从纵梁中间开始压溃的变形模式。

对于纯电动车型,前纵梁Y向设计空间受限于前端模块、电机总成、轮胎包络等,Z向设计空间受限于底盘悬架包络,导致挤压成形前纵梁的设计自由度较低。因而为提高前纵梁的设计自由度,提升后续优化空间,同时考虑前纵梁的装配和压溃变形稳定性,一条加强筋的矩形截面纵梁(“日”字型截面)的适用性最佳。

2 铝合金前纵梁应用与正碰验证

图4(a)为某纯电动汽车“日”字型铝合金前纵梁,采用挤压成形工艺,壁厚3mm,材料为6063-T6态铝合金,重量3.1kg,相比钢制结构纵梁减重约47%。图4(b)为截面材料面积、纵向长度与铝合金纵梁相当的钢制结构。

因装配需求前纵梁上开设有较多工艺孔,研究表明[13],纵梁上的孔洞可作为变形引导结构,对纵梁的变形模式和吸能特性产生影响。因而为使纵梁前端更好的发生轴对称变形且降低其碰撞力峰值,在前端四条棱边上各设置三个诱导棱角,沿梁轴向为菱形。同时,诱导结构可使前纵梁在更为严峻的偏置碰工况中减少发生欧拉弯折变形的概率,有效引导前纵梁发生稳定的轴对称变形,提高变形稳定性。

图5为整车50km/h全正碰试验后前纵梁变形状态。前纵梁前端发生轴对称变形,吸能模式合理,碰撞结束后纵梁后段未折弯失稳,左右纵梁加速度峰值达标,整车位移量和前围板侵入量较小。

3 结束语

本文基于某纯电动车型,讨论了同一轻量化水平下不同截面形状铝合金前纵梁的吸能特性和变形模式。结果表明:

(1)前纵梁增加一条加强筋可降低截面形状对纵梁总吸能量和碰撞力峰值的敏感度,纵梁设计自由度高,提升后续优化空间。

(2)随着纵梁边数的增加,结构的增强,总吸能量和碰撞力峰值升高,变形模式由轴对称变形向金刚石变形转變。

(3)前纵梁受限于前端模块、电机总成、底盘包络等,设计空间小,为提高其设计自由度及后续优化空间,同时考虑前纵梁的装配和变形稳定性,一条加强筋的矩形截面(“日”字型)纵梁的适用性最佳。

(4)“日”字型挤压铝合金前纵梁,重量3.1kg,相比钢制结构纵梁减重约47%。50km/h全正碰后前端发生轴对称变形,吸能模式合理,后段未折弯失稳,左右纵梁加速度峰值达标,整车位移量和前围板侵入量较小。

参考文献

[1] 陈吉清,周鑫美,饶建强,等.汽车前纵梁薄壁结构碰撞吸能特性及其优化的研究[J].汽车工程. 2010, 32(6): 486-492.

[2] Elmarakbi A, Long Y X, Macintyre J. Crash analysis and energy absorption characteristics of S-shaped longitudinal members[J]. Thin-Walled Structures, 2013(68): 65-74.

[3] Beik V, Fard M, Jazar R. Crashworthiness of tapered thin-walled S-shaped structures[J]. Thin-Walled Structures, 2016(102): 139-147.

[4] 张家波,雷正保,陈小勇.基于耐撞性的汽车关键吸能部件的设计研究[C]. Proceeding of the 14th International Forum of Automotive Traffic Safety. 2017:302-308.

[5] 刘博,高云凯,左文杰,等.车身结构件轴向压溃性能的截面优化[J]. 汽车技术. 2018(5):53-57.

[6] Libin Duan, Haobin Jiang,Guoqing Geng,et al. Parametric modeling and multiobjective crashworthiness design optimization of a new front longitudinal beam[J]. Structural and Multidisciplinary Optimi -zation. 2018, 59(5): 1789-1812.

[7] Libin Duan,Guangyong Sun,Junjia Cui,et al. Crashworthiness design of vehicle structure with tailor rolled blank[J]. Structural and Multidisciplinary Optimization. 2016(53): 321-338.

[8] Wenwei Wang, Fengling Gao, Yuting Cheng,et al.Multidisciplinary design optimization for front structure of an electric car body-in- white based an improved collaborative optimization method[J]. International Journal of Automotive Technology. 2017, 18(6): 1007- 1015.

[9] 慕温周,杨人杰,朱珍厚,等.车身轻量化实现的思路及途径[J].汽车电器, 2018(2): 6-9.

[10] 姚威,宋凯,吴永强,等.一種内嵌CFRP的汽车铝合金前纵梁吸能特性研究[J].汽车工程.2017, 39(12): 1390-1396.

[11] 沈斌,任莎莎.铝合金汽车前纵梁的碰撞性能仿真研究[J].机电一体化. 2012(7):16-19.

[12] Chang Qi, Shu Yang. Crashworthiness and lightweight optimisation of thin-walled conical tubes subjected to an oblique impact[J]. International Journal of Crashworthiness, 2014, 19(4):334-351.

[13] 王大志.基于乘员保护的汽车正面碰撞结构设计与变形控制研究[D].北京:清华大学,2006.