基于optistruct的特种车立轴支座局部 结构优化研究

靳凯 郭文天 邓克军 宁厚于 曹寓

摘 要:某重型特种车在试验过程中,纵梁外部转向立轴支座存在肉眼可见位移。现有状态下,与支座相连的纵梁、垫板以及螺栓等均有较大变形,车架结构存在安全隐患。针对此现象,选取转向立轴支座处局部模型,利用有限元进行靜力计算,并分析了该状态成因,并基于分析结果提出了改进方案;将改进方案结果与原状态作比较,验证了改进方案的有效性,为后续车架结构分析提供了参考。

关键词:重型特种车;局部结构;有限元计算;方案改进

中图分类号:U462.1 文献标识码:A 文章编号:1671-7988(2020)10-81-03

Researchon the optimization of the local structure of the vertical shaft ofthe vehicle based on optistruct

Jin Kai, Guo Wentian*, Deng Kejun, Ning Houyu, Cao Yu

(Beijing Institute of Space Launch Technology, Beijing 100071)

Abstract: During the test process of a heavy special vehicle, there is a visible displacement of the steering vertical shaft support outside the longitudinal beam. In this situation, the longitudinal beam, base plate and bolt connected with the support are deformed, and the frame structure has potential safety hazards. For this phenomenon, the local model of the steering vertical shaft support are selected and the static calculation is carried out by the finite element method. Then reasons are analyzed and the two improvement measures are introduced based on the analysis results. It shows that the measrues are effective with the comparison between the calculation results and provide a reference for the subsequent structure analysis.

Keywords: Heavy special vehicle; local structure; Finite element calculation; Scheme improvement

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988(2020)10-81-03

前言

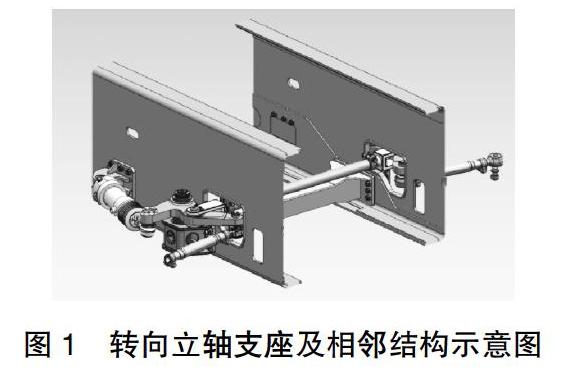

转向立轴支座位于车架纵梁外侧,转向油缸、转向拉杆和轮胎施加的力通过立轴支座向纵梁传递。纵梁上转向过孔的存在使得纵梁局部的强度较弱,在极限工况下,转向加强梁不足以对纵梁的结构安全性进行补足,因而需要对纵梁进行加强。下图为转向立轴支座处局部结构的三维模型。

目前的研究,多是基于有限元方法对车架整体和横梁型式开展,而对车架局部的结构研究较少。张克鹏、刘刚[1-2]等分别采用有限元法对不同型式的横梁结构进行计算研究,得到了较优的横梁结构;邓莉平、王松、杨先锋、周文[3-6]等人采用有限元法,分别对商用车、重型越野车及重型货车的车架进行了设计和优化,得到了实用的车架结构方案。由于车型及结构的特殊性,目前针对转向立轴支座及相邻结构开展的相关研究较少,本文针对实车出现的问题,采用有限元方法对该局部结构进行计算分析和优化设计,对车辆的后续改进有重大的指导意义。

1 有限元模型建立

基于Hypermesh软件建立局部结构的有限元模型。为降低边界条件对目标区域结构的影响,模型截取时,横向和垂向方向包含车架全部结构,纵向在立轴支座前、后扩展1m的车架纵梁;同时为方便计算,对模型进行适当简化,删去纵梁内对目标区域影响较小的支座类结构。由于模型范围不大,可适当减小单元尺寸,增加计算精确程度,有限元模型网格尺寸约5mm,采用三角形与四边形相结合的方式。局部结构模型如图2所示。

车架材料选用HG785D焊接高强钢,其屈服极限685MPa,强度极限785MPa。车架选用材料如表1所示。

2 模型静强度分析

2.1 载荷及边界条件

车辆行驶过程中工况多变,受力复杂,进行静强度分析时,选择对转向立轴结构影响最大的工况进行分析,即左轮中位卡死工况。施加载荷如表2所示:

载荷施加位置为左右立轴支座与转向横臂连接点,设置模型约束时,模型縱梁前端面上节点限制X、Y、Z方向位移,纵梁后端面限制Y、Z方向位移,模型受力及边界情况如图3所示:

2.2 结果分析

根据载荷及边界条件,利用Hypermesh软件进行有限元分析,结果如图4所示。由图4中可知,应力最大位置出现在转向加强梁与纵梁连接的角隅处,最大应力为291Mpa;整体结构应力较小,纵梁及立轴支座上最大应力为156Mpa,均满足强度要求。根据应力结果,各处位置均未超过材料屈服极限,因而不会对构件产生严重破坏。

纵梁上为安装转向系统而存在的大开口使纵梁连续性受到了破坏。同时,承担转向力的立轴支座与转向开孔位置接近,当立轴支座受到较大外力时,纵梁开孔位置无法提供足够支撑力,因而在支座上方、开孔边缘处,纵梁产生了较大位移,最大位移为1.9mm,这对板材螺接位置及其他构件安全极为不利。位移结果如图5所示。

3 结构优化

3.1 优化方案

基于上述计算结果,分别从分担外力和结构加强两方面各提出一种补强方案。

1)分担外力优化方案

由图5可知,最大位移出现的地方为纵梁中部,纵梁上半部分位移较小,纵梁上部无法为立轴支座提供一定支反力,考虑将转向立轴的部分受力向纵梁上部转移,本文在原有立轴支座基础上,在上方增加一个支座,两个立轴支座共同支撑转向销轴,从而使纵梁上部能够提供更多支撑力。同时,为减轻重量及节省空间,将两个立轴支座高度降低30mm。有限元计算时,模型受力位置及大小不变。方案有限元模型如图7所示:

2)结构加强优化方案

位移偏大的另一重要原因是纵梁大开口削弱了纵梁抗弯能力,使其提供支反力的能力下降,因而对纵梁开孔附近的结构进行加强,以提高纵梁强度,因此,提出第二种优化方案。

该方案在纵梁内部分别延长垂向筋板高度,以增强纵梁局部抗弯强度。同时,在原有筋板基础上增开圆形减轻孔,不仅使结构减轻,也为管路提供走线空间,起到固定作用。图6~图8分别为原始方案和两种优化方案的有限元模型。

3.2 优化结果分析

表3中,图9~图14所示为同一工况下不同方案的应力与位移的有限元计算结果云图,图中位移为等比例缩放尺寸,由图可知,两种改进方案在应力和位移结果上均有较大改善。表4为各方案计算结果数值对比情况。

由表可知,两种方案都能有效改善结构应力,且应力极值均在材料屈服极限范围内,满足结构安全系数要求(>2.5);对比上述三种方案可知,分担外力方案和结构加强方案都能有效降低最大位移;对比两种优化方案,在增加同等重量条件下,结构加强方案使最大位移降幅达到38%,明显优于分担外力方案,因此,结构加强方案改善效果更加显著。

4 结论

本文针对实车试验中立轴支座出现的问题,基于Hyper -works平台的Optistruct模块对转向立轴支座处的局部结构进行了有限元计算,结合计算结果分析了问题出现的原因。基于此提出了两种改进的结构方案。仿真结果表明,两种改进方案的应力和位移较初始设计方案有明显改善,但采用结构加强方案对结构位移的改善效果更显著,因此,对重型特种车的车架设计具有巨大指导意义。

参考文献

[1] 张克鹏等,基于DOE技术的某牵引车横梁优化分析[J].重型汽车. 2012.

[2] 刘刚等,商用车车架横梁的应力分析[J].机械设计与制造工程. 2017(vol.46) No.4:117-119.

[3] 邓莉萍.基于optistruct的某型商用车车架轻量化研究[D].成都:西华大学,2017.

[4] 王松.某商用客车车架有限元分析及结构优化[D].武汉:武汉科技大学,2012.

[5] 杨先锋.某重型越野汽车车架的结构强度与疲劳校核[J].汽车仿真与测试,2018(3):68-72.

[6] 周文.某重型货车车架有限元分析与结构优化[D].安徽:安徽理工大学,2017.