细高齿设计在电驱动桥NVH优化中的应用

徐海军 陈威宇 李海建 彭南江 梁志

摘 要:电驱动桥的NVH性能与齿轮的重合度有密切关系。文章以我司实际开发的一款电驱动桥产品为例,在传动系统分析软件MASTA中进行齿轮设计和分析优化,比较了大螺旋角和细高齿两种设计方案对齿轮重合度的提升和对系统的影响,得出细高齿设计要优于大螺旋角设计,并通过实车测试验证了细高齿优秀的NVH性能。该设计方法推广应用于后续开发的电驱动桥产品中,同样取得了优秀的NVH表现。

关键词:圆柱齿轮;细高齿;NVH;电驱动桥

中图分类号:U463.212+.42 文献标识码:A 文章编号:1671-7988(2020)10-88-05

Application of High Tooth Gear Design in NVH Optimization of Electric Drive Axle

Xu Haijun, Chen Weiyu, Li Haijian, Peng Nanjiang, Liang Zhi

( Liuzhou Wuling Automobile Industry Co., Ltd, Guangxi LiuZhou 545007 )

Abstract: The NVH performance of the electric drive axle is closely related to the contact ratio of the gears. In this paper, an electric drive axle product developed by our company is taken as an example.The gear design and analysis optimization was carried out in MASTA - a software for the analysis of drive line systems.Comparing the designs of large helix angle and high tooth gear to the contact ratio of the gears and the influence on the system, it is concluded that the high tooth gear design is superior to the large helix angle design, and the excellent NVH performance of high tooth gear is verified by a practical test. This design method has been further used for the subsequent electric drive axle products, and also achieved excellent NVH performance.

Keywords: Cylindrical gear; High tooth gear; NVH; Electric drive axle

CLC NO.: U463.212+.42 Document Code: A Article ID: 1671-7988(2020)10-88-05

1 前言

随着我国社会经济发展水平的提高,消费者对汽车乘坐舒适性的要求越来越高,NVH(noise噪声,vibration振动,harshness声振粗糙度)已成为汽车性能的关键指标之一。电动汽车与燃油汽车相比,动力源电机的噪声比发动机有所降低,驱动桥的噪声会更为突出,因此提高驱动桥的NVH性能对电动汽车的品质具有重要意义。

对于驱动桥和变速箱NVH的研究表明,齿轮的传递误差波动是传动系统噪声的主要激励[1],基本上可以说齿轮是驱动桥NVH问题的源头,因此圆柱齿轮的设计对电驱动桥的品质至关重要。过去圆柱齿轮受限于制造因素和理论研究水平,多采用标准齿轮设计,并使用标准齿轮刀具进行加工制造。时至今日,标准齿轮已无法满足汽车行业越来越高的NVH性能要求,采用具有高重合度的细高齿设计成为提升电驱动桥NVH性能的有效手段。

2 齿轮理论研究

齿轮传动是依靠各對齿轮的依次啮合来实现的,实际啮合线长度与基圆齿距的比值称为重合度(如图1所示)。为了使齿轮能够连续传动,应该保证前一对齿轮脱离啮合前,后一对齿轮已经进入啮合,即重合度必须大于1。作为衡量齿轮连续传动的条件,重合度越大,表明齿轮传动的连续性和平稳性越好。

图1中,Rb1、Rb2分别为主被齿基圆半径,R1、R2分别为主被齿工作节圆直径,Ro1、Ro2分别为主被齿外径。

齿轮重合度:

ε=DB/Pb (1)

式中,DB為啮合线长度;Pb为基圆齿距。

许多学者通过理论和实验的方法对齿轮的动态特性进行了研究,表明重合度是影响圆柱齿轮NVH的关键因素。某大学的研究者通过改变齿轮的设计参数,如压力角、螺旋角、齿顶高系数、齿宽等,改变齿轮的重合度,并通过CAE方法研究了齿轮啮合线长度和啮合刚度的变化[2]。结果表明理论上齿轮设计的重合度越高,齿轮的啮合线长度和啮合刚度的波动越小,齿轮的动态激励越小,越有利于齿轮传动系统获得低的振动和噪声,而重合度为整数时,齿轮的啮合线长度和啮合刚度趋于恒定。国外另一组学者进行了更进一步的研究,得到了轴向重合度、端面重合度与噪声分贝值的关系[3]。如图2所示,轴向重合度(εβ)和端面重合度(εα)增大时噪声(dB)呈下降趋势,而轴向重合度和端面重合度分别趋近整数时,噪声进入低谷。

根据以上研究,在齿轮设计中合理地提升重合度有利于获得好的NVH性能。

3 齿轮设计和分析优化

齿轮作为电驱动桥的核心部件,直接决定了驱动桥的速比、中心距等主要参数,且决定了整个主减的受力状态,进而决定了轴、轴承、壳体等主要零部件的强度和刚度要求,间接影响了整个主减几乎每个零部件的设计。根据电驱动桥产品的性能要求,齿轮设计的原则是在满足强度的前提下尽可能提高NVH性能,且不增加总成的尺寸和重量。可见电驱动桥的齿轮设计并不是孤立的,不能一味地追求高重合度,必须考虑齿轮设计对电驱动桥总成其他零部件的影响。

以我司开发的一款电驱动桥产品A为例,在前期设计阶段,利用专业的传动系统分析软件MASTA建立了包含齿轮、轴、轴承、壳体等主要零部件的分析模型(如图3所示),对齿轮参数进行设计和分析。在最初的设计方案中,两级齿轮均采用标准齿轮设计,齿轮设计满足速比和中心距要求,但考虑到一级齿轮转速很高,在高速工况下可能产生NVH问题,影响整车舒适性,故优化齿轮设计以提高一级齿轮重合度。

其中一个方案为通过加大螺旋角来提高重合度。如图4所示,将一级齿轮螺旋角加大3°,并调整相应齿轮参数,经过分析,一级齿轮轴向重合度提高13.4%,最大扭矩工况下轴向力增大13.4%,一轴左轴承基本额定寿命降低21.7%。可见加大螺旋角虽然能提高重合度,但同时也会带来更大的轴向力,导致轴承寿命降低。大螺旋角带来的大轴向力对轴和壳体的强度刚度也会造成不良的影响。

另一个方案为细高齿设计,如图5所示,将一级齿轮齿顶高系数加大,并调整相应齿轮参数,经过分析,一级齿轮全齿高增大17.8%,端面重合度提高了17.5%,而齿轮大径增加不到1mm,且轴向力没有增加。

对比以上两个方案,细高齿设计可以有效增加齿轮的重合度,而不会带来额外的轴向力对总成其他零部件造成的不良影响,且尺寸和重量的增加微乎其微,可见细高齿设计要优于大螺旋角设计,本产品采用该设计方案并展开详细的分析、设计与校核:

1)齿形分析

如图6所示,将原标准齿设计改为细高齿设计,齿形变得细长,齿面接触长度增加,齿顶厚度和齿根厚度变小,齿顶圆直径略微变大。

2)强度分析

如图7所示,将原标准齿设计改为细高齿设计,接触面增大,齿面接触应力减小,接触强度提高;但齿根厚度减小,齿根弯曲应力增大,弯曲强度降低。

3)重合度分析

如图8所示,将原标准齿设计改为细高齿设计,可以获得更高的重合度,有利于降低噪声,获得好的NVH性能。

4)齿面修型设计

为了进一步提升NVH性能,对该设计方案进行齿面微观修型以改善接触区和降低TE(Transmission Error - 传递误差)。

根据电驱动桥高速化的特点和以往的NVH开发经验,该产品主要针对高速工况进行齿面微观修型设计。从产品配套电机的特性曲线中读取电机高速工况下的转速、扭矩、功率作为电驱动桥的输入条件,在该工况下分析齿轮轴、轴承、壳体等系统刚度对齿轮啮合的影响,计算齿轮啮合错位量,以此为依据进行螺旋角修型、压力角修型、齿向和齿廓起鼓修型以及齿顶抛物线修型等一系列齿面微观修型。

如图9所示,经过修型,该设计方案齿轮在高速工况下获得了良好的接触区,有利于获得好的NVH性能。

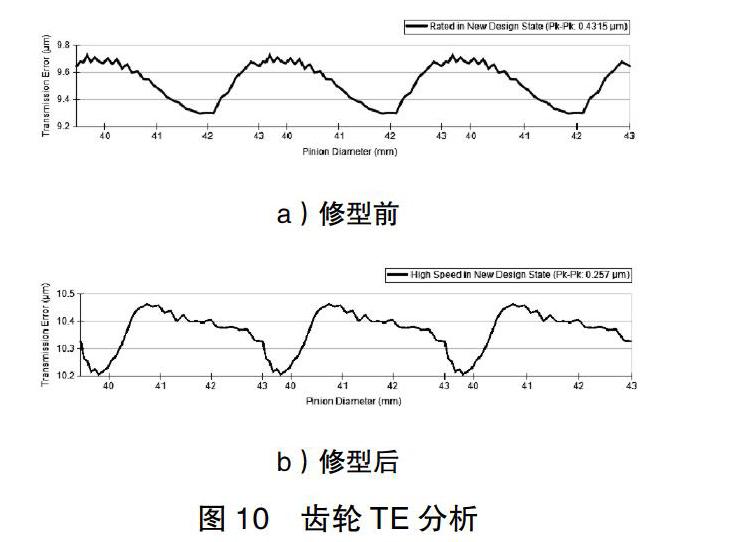

如图10所示,经过修型,该设计方案齿轮TE峰峰值由0.4315下降到0.257,TE降低有利于获得好的NVH性能。

5)强度校核

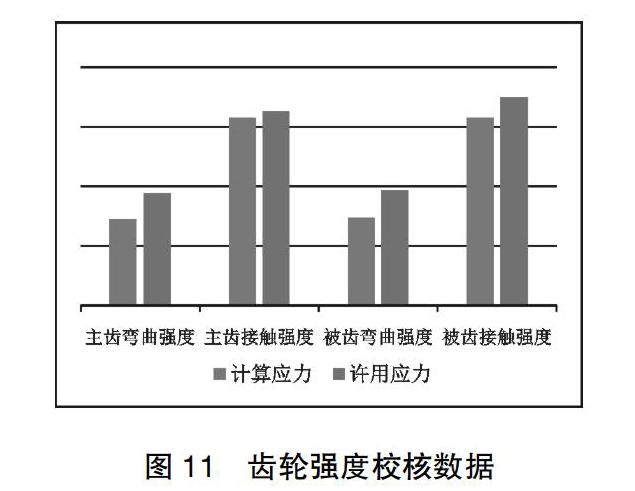

考虑到细高齿设计会对齿轮齿根弯曲强度造成一定的削弱,对更改后的设计方案进行齿轮强度校核,依照ISO 6336:2006标准计算齿轮应力,按疲劳条件和材料S-N曲线计算许用应力,如图11所示,齿根弯曲疲劳强度和齿面接触疲劳强度均满足要求。

综上所述,通过两个方案对比和一系列设计分析优化工作,从理论上提高了一级齿轮的NVH性能,且保证了齿轮本身的强度和避免了对总成其他零部件造成的不良影响,达到了电驱动桥齿轮设计要求。

4 试验验证

采用以上设计方法,搭载了一级细高齿、二级标准齿轮的电驱动桥产品A,顺利通过了齿轮疲劳试验和总成静扭试验,验证了齿轮和电驱动桥总成强度设计的合理性,并安装到整车进行路试,测试其NVH性能。如图12所示,最上方的红线为整车噪声,中间的绿线为二级齿轮阶次噪声,最下方的蓝线为一级齿轮阶次噪声,可见二级标准齿轮表现较差,最高阶次噪声59dB,存在突出峰值,峰值距离整车噪声较近,约11dB,对整车噪声具有一定的贡献度;而一级细高齿表现优秀,最高阶次噪声44dB,且曲线非常平稳不存在明显峰值,基本上全程距离整车噪声20dB以上,对整车噪声贡献度很低。

根据以上试验结果,可见细高齿的NVH表现要明显优于标准齿轮,体现了高重合度齿轮的优势。

5 产品提升

理论分析和实验验证相结合,有效证明了电驱动桥产品A齿轮优化设计带来的提升效果,此经验推广应用于后续开发的电驱动桥产品B,该产品两级齿轮均采用了细高齿设计,且进一步减小了螺旋角,减少了齿轮轴向力对总成的不利影响,同时又保证了齿轮的高重合度。该产品搭载在两款不同的车型上,均进行了NVH试验验证。

如图13所示,装在车型I上进行测试,整车噪声加速工况最高81dB,滑行工况最高78dB;二级齿轮阶次噪声加速工况最高51dB,滑行工况最高51dB;一级齿轮阶次噪声加速工况最高41dB,滑行工况最高32dB。

如图14所示,装在车型II上进行测试,整车噪声加速工况最高75dB,滑行工况最高72dB;二级齿轮阶次噪声加速工况最高45dB,滑行工况最高42dB;一级齿轮阶次噪声加速工况最高41dB,滑行工况最高31dB。

根据测试结果,电驱动桥产品B在两种不同的车型上,各种工况下,两级齿轮的阶次噪声值都很低,且曲线平稳无明显峰值,基本上全程距离整车噪声20dB以上,对整车噪声贡献度很低,NVH表现优秀。通过顾客试驾反馈,相比其他竞品,该产品的噪声表现很好。

无论客观数据还是主观评价,都证明了该产品优秀的NVH性能。

6 结论

1)电驱动桥的NVH性能与齿轮的重合度有密切关系,齿轮设计中合理地提升重合度有利于获得好的NVH性能。

2)加大螺旋角虽然能提高重合度,但会带来额外的轴向力,对轴承、轴和壳体等其他零部件的强度刚度造成不良的影响;而采用细高齿设计可以避免这些不良影响同时提高齿轮的重合度。

3)对比电驱动桥产品A两级齿轮和电驱动桥产品B的NVH表现,可见细高齿设计可以有效提高电驱动桥的NVH性能。同時也证明了小螺旋角设计可以获得好的NVH表现。

4)细高齿设计会对齿轮齿根弯曲强度造成一定的削弱,但通过设计校核和试验验证的方法,可以避免齿轮强度不足造成的失效。

参考文献

[1] 马振辉,赵军.基于MASTA的某重型变速器性能开发[J].传动技术,2018,32(1).

[2] Lan Liu,Yunfei Ding. Effects of Contact Ratios on Mesh Stiffness of Helical Gears for Lower Noise Design. Power Transmission Engine -ering, 2015.

[3] Müller,R: Schwingungs- und Ger?uschanregung bei Stirnr?dern, Diss. TU München,1991” and Advanced study of noise and vibrations from FZG to GEBOX gearbox.