一种动力电池支架的级进模设计

赵俊男 姚华林 徐瑞平 池青山 綦宗才

摘 要:针对动力电池支架的结构特点,文章进行了工艺分析及排样设计。再参考排样设计图,进行了级进模结构设计,详细地说明凸模与凹模,导向与定位,脱料、顶料与分离的结构设计。结果表明,该套模具结构设计合理,产品质量稳定,有效地节约项目成本,提高了生产效率,获得项目组认可。

关键词:级进模;电池支架;模具结构;排样设计

中图分类号:TQ330.4+1 文献标识码:A 文章编号:1671-7988(2020)10-92-03

Design of Progressive Die for Power Battery Bracket

Zhao Junnan1, Yao Hualin2, Xu Ruiping1, Chi Qingshan1, Qi Zongcai1

( 1.Geely Automobile Research Institute (Ningbo) Co., Ltd., Zhejiang Ningbo 315336;2.Zhejiang Changhua Auto Parts Co., Ltd., Zhejiang Ningbo 315324 )

Abstract: Based on the structural feature of power battery bracket, this paper has carried on the technological analysis and stamping layout design. Referring to layout drawing, this paper has carried on the structure design of progressive die, and explains structure of convex die and concave die, orientation and positioning, stripping, lifter and separation in detail. The results show that the structure design is reasonable, and product quality is stable. It can reduce the project cost and improve the production efficiency, and obtains programs approval.

Keywords: Progressive die; Battery bracket; Die structure; Layout design

CLC NO.: TQ330.4+1 Document Code: A Article ID: 1671-7988(2020)10-92-03

前言

随着科技飞速地发展,人们对美好环境的追求日益剧增,同时综合考虑短期成本投入和法规油耗规定两方面因素,国内外主流汽车生产商都选择发展以48V-BSG系统方案为基础的混合动力汽车,实现以最低的成本完成所能达到最佳的节油效果。在48V-BSG系统方案中,动力电池固定方式的可靠性直接影响整个方案的使用寿命和安全性。

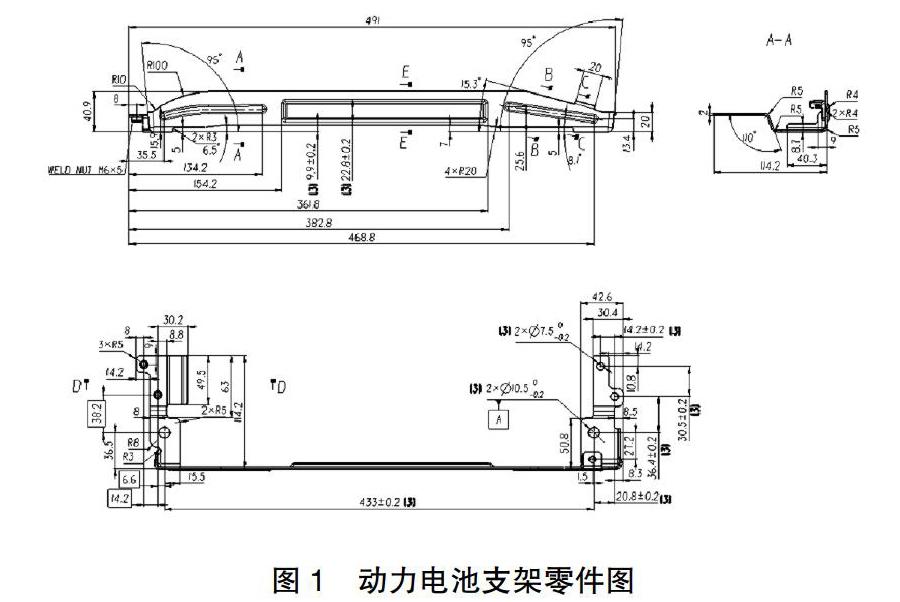

本文以某款混合动力項目为研究基础,在满足项目质量和成本目标的前提下,由于冲压产品具有质量稳定,生产效率高、材料成本低、易于实现机械自动化生产等特点,因此选择冲压支架方式来固定动力电池。大部分的冲压件成型都包含落料、拉深、翻边、冲孔、切边或整形等工艺过程,综合考虑动力电池支架结构复杂且零件尺寸多,如图1所示,其精度要求较高,因此本文开发一套高精密级进模,要求模具的型面精度达到0.004mm,粗糙度达到Ra0.2以内,位置度公差小于0.2mm,既能保证产品质量要求,又能提高产品生产效率。

1 结构特点

本文动力电池支架(简称支架)是主要通过钣金冲压成型,是由M6安装孔及凸台、M8安装孔及安装面、线束固定孔及凸台、加强筋、限位凸台、压边凸台、M6螺母及凸台、翻边和本体等结构组成,如图2所示。其中,M8安装孔及安装面与车架底板紧固连接,限位凸台和压边凸台与动力电池接触连接,M6安装孔及凸台与M6螺母及凸台紧固连接,加强筋和翻边可以有效地增加支架的强度和刚度,线束固定安装孔及凸台为动力电池接地线提供支撑点。支架材料采用HC300LA钢板,厚度为2mm,要求表面电泳黑漆,增加防腐蚀性能。

本文通过两个相同的支架两端反向对接连接,用四个M8螺栓固定在车架底板上,安装力矩为24±4Nm;再用四个M6螺栓是支架之间相互固定,安装力矩为10±1.5Nm,如图3所示。

根据图3可知,在动力电池的前后两端,支架上压边凸台与动力电池前后端斜面凸台贴合,其结构剖面图如图4所示,压板凸台与水平面夹角为α,α优选为33.5°,压边限位既可以有效地限制动力电池长度和高度方向移动,又可以有效地防止动力电池左右晃动和前后翻转;在动力电池的左右两侧,支架上限位凸台与动力电池上左右凹槽贴合,其结构剖面图如图5所示,其中斜面贴合夹角为β,β优选为135°,形成锥角为δ,δ优选为1.1°,限位凸台可以有效地限制动力电池宽度和高度方向移动,又可以有效地防止动力电池摆动。按照以上结构特点,运用CATIA软件建立支架三维数模,为后续模具设计提供了依据。

2 工艺分析及排样设计

根据上述的支架结构可知,其冲压工艺特点为:

1)控制尺寸公差精度高,如M8安装孔间距433±0.2mm,M8安装孔直径φ10(0/-0.2)mm未注公差等级参照ISO 2768 General tolerances-mH等级要求,要求在冲压过程中保证尺寸和形状要求;

2)支架结构形状复杂,应该合理安排先后成形顺序,如先压加强筋,再压限位凸台和压边凸台,最后冲安装孔,本文采用级进模生产,以上工序安排在同一工步生产;由于支架安装面与本体垂直,则需要增加折弯成型+翻边工步。

级进模结构设计的重要依据就是排样设计,其布局的好坏直接影响着板材利用率、零部件尺寸精度、模具寿命和维修、模具制造成本和产品生产效率等。本文通过对支架结构和工艺性的综合分析,为满足大批量生产要求,保证零件尺寸精度稳定性,动力电池支架冲压步分为OP100工步和OP200工步。

其中OP100工步分为14道工序,分别为打凸包+冲孔(定位孔)+切边+切边+切边+切边+成型(限位凸台)+成型(压板凸台)+切边+切边+整形+空步+冲孔(安装孔)+切边出件,得到排样设计图,如图6所示,料带长度为3100,宽度为550,步距为208,模具尺寸为3200×1100×630mm,出件数量为两件,冲压设备为630T冲床;而OP200工步分为2道工序,分别为成型+翻边,模具尺寸为1000×800×530,出件数量为一件,冲压设备为250T冲床。由于OP200工步模具结构复杂程度相当于简单,本文不进行详细设计。

3 模具结构设计

本文参考OP100工步排样设计图,首先选配模架基础结构,根据支架三维数模,借用CAD软件设计凸模、凹模、固定板和压料板等零件。再根据上述数模选配合适的上下模座、氮气弹簧、导板、导套和导柱等辅助零件。为了防止冲压件卡在凸模或凹模里,选用脱料板和浮料板顶出冲压件。最后按照排樣设计布局和装配关系,将各零件组装起来,得到动力电池支架OP100工步级进模装配图,如图7所示。在级进模设计中,对以下几方面进行详细地说明。

3.1 凸模与凹模

凸模和凹模全部采用镶拼结构,通过固定板、垫板和内角螺栓方式固定在模座上,不仅能降低模具加工成本,而且有利于模具磨损时维修更换。设计过程中应注意以下几点:

1)形状与尺寸应符合图纸要求,棱线、搭线应没有凹凸扭曲,R角顺滑没有凹凸及尖角;

2)凸模与凹模的研合率,主要部位90%以上,次要部位80%以上,防止冲压过程中变形和折断;

3)材料与淬火硬度应符合图纸要求(HRC60以上);

4)工作表面粗糙度达到Ra0.2以内;

5)镶件之间的拼接面间隙小于0.1mm,镶件与基座及键的配合无间隙。

同时,为了保证冲压过程中模具受力均匀,在相应的位置增加平衡块结构,可以延长模具寿命。

3.2 导向与定位

为了提供模具的导向精度,保证模具具有合理而均匀的间隙。在上、下模座之间设置外导向装置,采用精密无间隙的滚动四导柱导套结构;在脱料板与凸模之间设置内导向装置,采用小导柱导套的弹压导板导向结构,有效地提供凸模的导向精度,保证凸模与凹模之间的间隙均匀。本文采用导

柱导套的配合间隙为H5/H6,导套的工作表面粗糙度为Ra0.4,导柱为Ra0.2,导柱压入底板后垂直度为0.02/1000,压入量为1.5倍以上导柱直径。

本文首先通过对称布置的两侧导板进行宽度方向粗定位,导板的工作表面粗糙度为Ra0.4;然后通过OP100打凸包工序,在料带废料的位置冲1个定位孔,用于确认进给步距;最后通过OP105冲孔工序,在料带废料的位置冲两个定位孔,后续工序通过导正销对料带进行精确定位,位置度公差小于0.2mm,从而保证支架的尺寸精度。为了提高生产率,采用自动送料装置,实现自动化生产。

3.3 脱料、顶料与分离

为了保证冲压后料带不会箍在凸模上,也不会卡在凹模里,顺序地进行下一次冲压,分别采用弹压脱料板和弹压浮料板,料板表面粗糙度要求:主要部位及大平面的粗糙度为Ra0.8,与凸模间隙在0.02~0.1mm之间,这样可以确保送料顺畅。为了保证冲压的连续性,本文通过0P165切边出件工序,分离冲压件与料带的连接,在自动送料装置的推力和重力作用下,使冲压件快速地脱离模具。

4 总结

目前,该套级进模已经投入生产,产品满足尺寸与形位精度要求,且冲切面平直、光洁、质量稳定,同时冲切面因冷作硬化效应,其表面硬度和强度进一步地提高,改善模具的耐磨性和耐用性,进而提高产品的使用寿命,获得项目组认可。实践证明,动力电池支架级进模结构设计合理,安装、维修简单方便,保证产品的形状和尺寸精度,有效地节约费用成本,提高了生产效率,实现自动化生产。

参考文献

[1] 韦树礼,李程武.简析新能源汽车分类及性能[J].汽车实用技术. 2019(02).

[2] 薛乐,孟雪峰,赵天洋,胡凯.后支架多工位级进模设计[J].模具技术. 2015(03).

[3] 雷军营.支架成形工艺及模具设计[J].模具技术,2016(05).

[4] 何凌,邓汝荣.一种多向弯曲件的级进模设计[J].模具技术.2018(6).

[5] 詹熙达.CATIA V5快速入门教程[M].北京:机械工业出版社,2015.

[6] 张正修.冲模结构设计方法、要点及实例[M].北京:机械工业出版社.2007.

[7] 秋艳,范正辉,尤锐.汽车用梁类零件冲压成形CAE分析及模具设计[J].模具技术,2017(06).

[8] 苏芳,黄清海.细长针脚类电器插接件级进模设计[J].模具技术, 2015(05).