特种车辆无缝对接系统研究与优化

张泽仲 张晓艳 卞学良

摘 要:根据车型数据设计特种车辆无缝对接系统及其运动规律。针对系统结构分析载荷力的传递过程,推算驱动装置电动推杆的受力情况,利用MATLAB/ SIMULINK进行数学建模仿真验证是否符合电动推杆的额定推力,最后将所建结构模型利用ADAMS软件进行结构优化,从而得到符合要求的最优结构。

关键词:轮椅举升装置;数学建模;动力学仿真

中图分类号:U462 文献标识码:A 文章编号:1671-7988(2020)10-102-04

Research and optimization of special vehicle seamless docking system

Zhang Zezhong1, Zhang Xiaoyan2, BianXueliang2

(1.China Automotive Technology and Research Center Co., Ltd, Tianjin 300300;2.Hebei University of Technology, Tianjin 300401)

Abstract: Design of the system and its movement rules of the disabled person's seamless system based on the vehicle data. According to the load transfer process analysis system structure, and calculate the driving force of the electric push rod device. The use of MATLAB/ SIMULINK mathematical modeling and verification to verify whether the thrust force of the electric push rod meet requirements. Finally, the structural model is optimized by ADAMS software, and the optimal structure is obtained.

Keywords: Wheelchair lifting device; Mathematical modeling; Dynamic simulation

CLC NO.: U462 Document Code: A Article ID: 1671-7988(2020)10-102-04

前言

近年来,中国残疾人数不断上升,随之而来残疾人出行问题越来越受到关注,轮椅已成为残疾人出行必备工具,而人力轮椅无法满足长途出行,故需要设计使轮椅与车辆友好对接设备。日本本田公司,日本丰田公司及美国harmar公司都研发出了类似产品。本文设计了一种举升装置是轮椅能够进入车辆,并通过对特种车辆无缝对接系统进行设计仿真优化得到系统的最优模型。

1 设计要求

特种车辆无缝对接系统要求升降平台从地面升至车厢地板平面过程符合人体所能承受的运动范围,输入功率尽可能小,传递效率尽可能高,在满足工况要求的情况下尽可能使结构简单紧凑。

该系统工作行程为升降平台降至地面,轮椅驶入升降平台,升降平台托举轮椅上升至于车厢地板水平接合,待轮椅驶入车厢后,升降平台收起,工作行程結束。

此无缝对接系统安装在某车型上,根据车型数据决定对接系统主要参数如表1所示。

2 对接系统设计方案

对接系统装配于车尾,轮椅驶入升降平台,升降平台连同由电动推杆推动举升至与车厢地板水平接合后,轮椅驶入驾驶室,之后对接系统收起,使占用空间最小。

2.1 蹬车升降装置设计

蹬车升降装置采用对称的双四杆机构,由电动推杆驱动主臂、拉臂、及升降平台的运动,机构如图2所示:

2.2 建立电动推杆位移模型

蹬车机构结构简图如图3:

升降平台垂直位移y:

升降平台水平位移x:

其中lAB=506mm、lAC=370.6mm、lAE=113.4mm、α=66.06°、γ=4.581°,联立以上三式,由matlab求得s与x,y间关系:

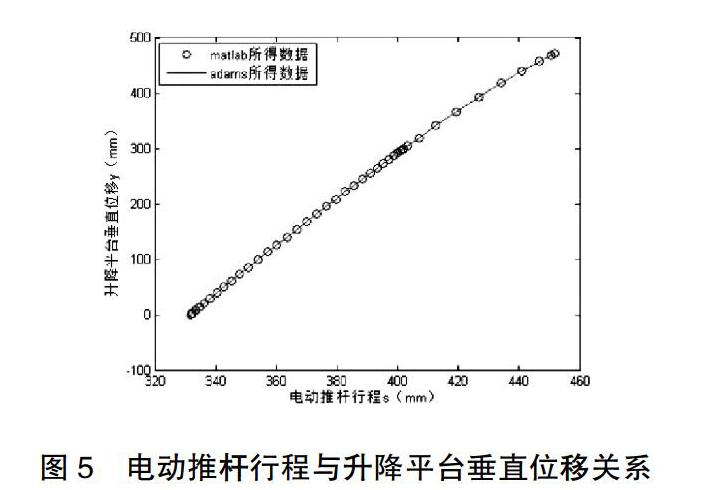

利用MATLAB所得函数作图与ADAMS仿真所得比对,将Adams所得图形数据导入matlab与数学模型对比结果如图4、图5:

由对比图知所建数学模型精度达到要求,数学模型可正确表达运动关系。

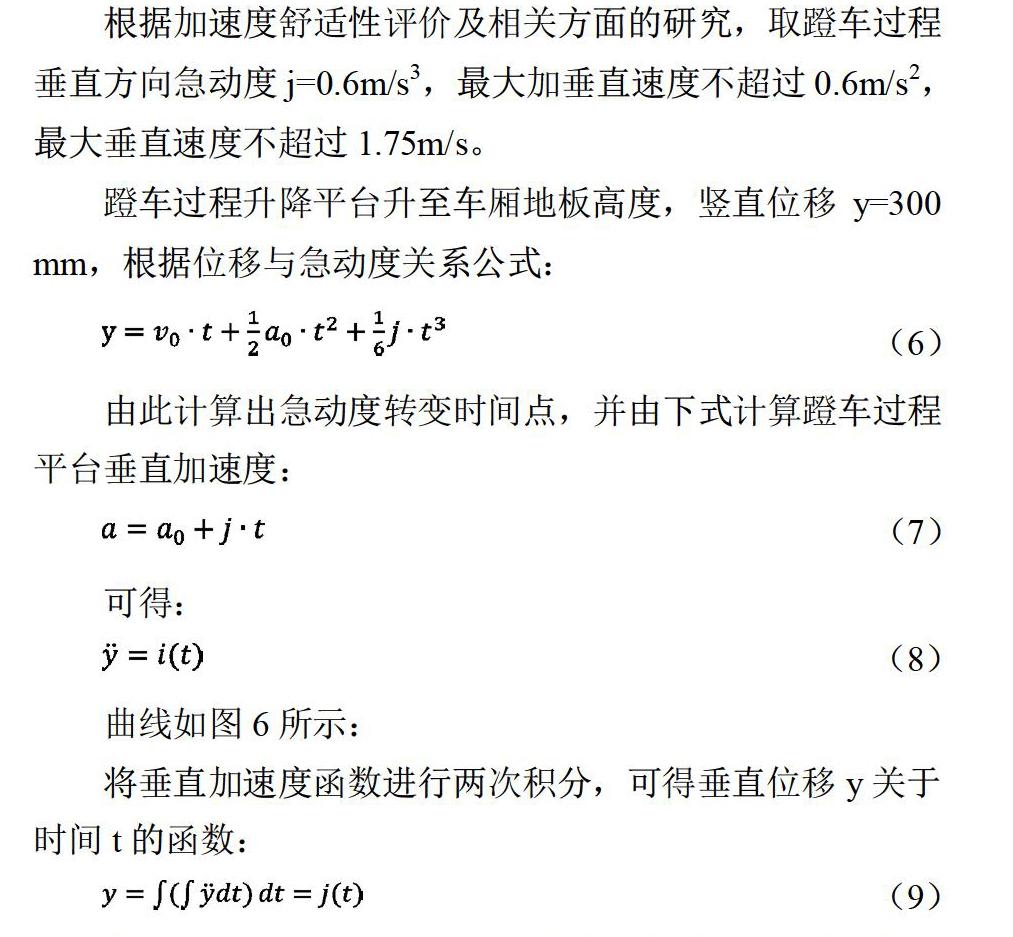

2.3 系统运动规律设计

根据加速度舒适性评价及相关方面的研究,取蹬车过程垂直方向急动度j=0.6m/s3,最大加垂直速度不超过0.6m/s2,最大垂直速度不超过1.75m/s。

蹬车过程升降平台升至车厢地板高度,竖直位移y=300 mm,根据位移与急动度关系公式:

由此计算出急动度转变时间点,并由下式计算蹬车过程平台垂直加速度:

可得:

曲线如图6所示:

将垂直加速度函数进行两次积分,可得垂直位移y关于时间t的函数:

与式(2)、式(3)联立,可得水平位移x与时间t的函数及主臂升角(β-α-γ)关于时间t的函数:

对水平位移函数k(t)求二阶导数可得水平加速度关于时间t的函数:

2.4 建立电动推杆运动推力模型

欲分析电动推杆受力,即主臂上c点受力,现逆向推算即由升降平台承受负载推算主臂受力。

隔离升降平台进行受力分析:

设负载轮椅及人总重120kg,每侧装置分配载荷60kg,隔离举升平台进行受力分析,升降平台受力分析简图如图7所示,其中l1=70.34mm,l2=101.16mm,l3=393.2mm,l4= 338.8mm。

竖直方向惯性力Fy及水平方向惯性力Fx:

根据达朗贝尔原理,可得:

根据式(11)可得FFy与FFx关系:

联立式(17)、(18)可得:

将FFy、FFx带入式(15)、(16),即可求出升降平台与主臂铰接点B受力:

隔离主臂进行受力分析:

主臂结构简图如图8所示:

由达朗贝尔原理:

已知lAC=370.75,lEC=s,由根据余弦定理可得:

由式(4)(10)联立解得:

将其带入式(24)可得:

又因为:

将其带入式(23)中即可得出:

求得v(t)即为电动推杆推力关于时间的函数。

将以上公式导入MATLAB/SIMULINK中进行数学建模并输入加速工况及负载如图9所示:

用此模型模拟蹬车过程,设置仿真时间2.52s,运行模型结果如图10所示:

图形表明推杆的最大推力不超过2900N,符合电动推杆的额定推力。

3 利用ADAMS进行仿真优化

为了将电动推杆的最大推力降低,以改善各构件工作状态将ADAMS中所建模型进行优化,主要考虑主臂与支座铰接点A,主臂与电动推杆铰接点C,电动推杆与支座铰接点E:

(1)将A、C、E点设置为参数化点,并根据车型参数确定优化范围,设置如表2:

(2)将以上6个变量依次设计研究得出敏感度如表3:

由此可见电动推杆力的变化相对DV_2、DV_5、DV_6三个变量最敏感。

(3)对敏感变量进行优化

设置对电动推杆最大推力进行最小化优化,设计变量为DV_2、DV_5、DV_6,优化结果如表4:

优化后电动推杆受力曲线与优化前电动推杆受力曲线对比如图11。

由表4和图11可以看出,优化后电动推杆最大推力由2868.97N降至2183.74N,降幅达到23.9%,且力的变化更平缓,优化基本达到了效果。

4 结语

此文介绍的特种车辆无缝对接系统,设计了升降平台的运动规律,分析系统结构并利用MATLAB软件建立了系统的数学模型,再通过动力学仿真软件ADAMS验证数学模型并优化,在符合车型参数的情况下最大限度降低电动推杆的载荷,改善其工作环境,优化效果显著。

参考文献

[1] 李彩峰.新型车载轮椅自动升降机的设计与研究[D].西北农林科技大学,2009.

[2] 谢慧萍,季英瑜.基于ADAMS软件的六连杆冲压机构的优化设计[J].轻工机械,2009,(02):47-50.

[3] 应乐安,王成焘.电梯加速度舒适性评价的生理心理学研究[J].机械设计與研究,2008,(01):106-107+111.

[4] 邵堃,张祥,冷雷波,侯计成,王文忠.车载式轮椅自动升降机的研制[J].机械设计,2007,(08):63-65.

[5] 佘守宪,董水金.变加速动力学与舒适性问题[J].物理与工程,2006, (06):35-37.