螺旋锥齿轮副疲劳承载能力优化

薛建华 张振华 刘宠誉

摘 要:螺旋锥齿轮副是车桥传动系统中最重要的传动元件,尤其是准双曲面齿轮副,由于其传动平稳、承载能力强、结构紧凑易于布置得到了广泛的应用。文章以准双曲面齿轮为例,以齿根弯曲应力和齿面接触应力计算公式为基础,分析了提升螺旋锥齿轮承载能力的方法。详细分析了齿高系数、刀具参数对齿轮承载能力的影响,最后通过实例验证了改进效果。试验证明:通过优化工作齿高系数、齿顶高系数、大小轮齿厚、刀具圆角半径以及刀具修形参数,能够有效提高螺旋锥齿轮副的疲劳寿命。

关键词:螺旋锥齿轮副;疲劳承载能力;有限元分析;齿轮副优化

中图分类号:U463.2 文献标识码:A 文章编号:1671-7988(2020)10-122-04

Optimization on Bearing Capacity of Spiral Bevel Gear Pair

Xue Jianhua, Zhang Zhenhua, Liu Chongyu

(Shaanxi Hande Axle Limited Company, Shaanxi Xian 710201 )

Abstract: The spiral bevel gear pair is the most important driving in the axle transmission system. Especially for the hypoid gear pair, it is widely used because of its smooth transmission, strong bearing capacity, compact structure and easy arrangement. Taking hypoid gear as an example, the method of improving the fatigue capacity based on formula of bending and contact stress is analyzed. The influence of tooth height coefficient and tool parameters on the fatigue capacity of gear is analyzed in detail. Finally, the optimization effect is verified by an example. The test results show that the fatigue life of spiral bevel gear pair can be effectively improved by optimizing the working tooth height coefficient, addendum height coefficient, the fillet radius of cutters, tooth thickness and the parameters of cutter modification.

Keywords: Spiral bevel gear pair; Fatigue capacity; Finite element analysis; Optimization of gear pair

CLC NO.: U463.2 Document Code: A Article ID: 1671-7988(2020)10-122-04

前言

螺旋锥齿轮副是影响车桥和整车性能的主要零件,因其具有高强度、传动平稳、噪音小等优点而被广泛应用[1]。螺旋锥齿轮作为车桥最核心的传动元件,齿根弯曲疲劳打齿和齿面接触疲劳打齿是其售后市场失效的主要形式,失效形貌如图1,2所示。

对齿轮副疲劳承载能力综合分析和优化,可实现螺旋錐齿轮副的主动设计,大幅度地降低新产品开发的时间成本和经济成本。邓效忠等[2-3]基于传动误差进行高重合度设计,以提高实际重合度,充分的利用齿轮齿面减少振动和噪音。蒲太平等[4]基于Abaqus软件对螺旋锥齿轮副LTCA分析进行了研究,得到了齿轮副的接触应力、齿根弯曲应力和重合度等信息。螺旋锥齿轮副虽已广泛应用,但对其疲劳承载能力分析优化的文献很少,本文以螺旋锥齿轮副疲劳承载能力为对象进行研究。

1 螺旋锥齿轮疲劳承载能力

轮齿弯曲断裂和齿面点蚀剥落是车桥主锥齿轮最常见的两种失效形式,因此分别针对这两种失效形式建立弯曲强度和接触强度校核,在实际应用中我们更关心齿轮副的使用寿命,因此在强度校核过程中,不仅要考虑接触应力和弯曲应力,还应该关注齿轮副的循环次数。

目前准双曲面齿轮副疲劳承载能力主要采用格里森公司给出的校核方法[5],该方法经过几十年的总结修改优化,安全性和可靠性较高。

1.1 弯曲疲劳强度

售后市场常见的准双曲面齿轮齿根弯曲疲劳案例如图1所示,疲劳源多位于小轮齿宽中部略偏小端处。准双曲面齿轮齿根弯曲疲劳应力计算公式如式(1)-(2)。

式中:T1/T2为小轮/大轮扭矩(Nm),KA为使用系数,Kv为动载荷系数;KFβ为齿向载荷分布系数;YX为弯曲尺寸系数;m为大端模数,b2大轮齿宽,d2为大轮大端节圆直径,J1/J2为小轮/大轮弯曲几何系数,z1/z2为小轮/大轮齿数。

1.2 接触疲劳强度

失效初期的螺旋锥齿轮齿面接触疲劳失效案例如图2所示,随着时间的延长会出现片状剥落,最终导致整个轮齿打齿。其齿面接触应力公式如式(3)所示。

式中:ZE为弹性系数;T1max为小轮最大扭矩;KHβ为齿向载荷分配系数;ZX为接触尺寸系数;ZR为表面状况系数。

1.3 轮坯宏观参数优化

准双曲面齿轮副的设计包括宏观轮坯设计和微观修形设计。宏观轮坯设计是基础,起着主导作用。

根据式(1)-(3),可以确定宏观参数优化方向,齿根弯曲应力影响参数有m,b2和d2,这三个参数越大,齿根弯曲应力越小,承载能力越强。齿面接触应力的影响参数主要有b2和d2,这两个参数越大,接触应力越小。因此在空间足够情况下,应尽量增大模数,大轮齿宽和大轮节圆直径,以减小齿根弯曲应力和齿面接触应力。

齿轮副的几何系数I和J综合考虑了齿形系数、載荷作用点位置、载荷齿间分配、有效齿宽、应力集中和重合度等因素,可以通过优化高齿系数、齿厚等参数增加几何系数,从而提高齿轮承载能力。

2 基于齿高系数的优化

准双曲面齿轮副齿高系数主要包括工作齿高系数和齿顶高系数,主要影响工作齿高以及节线位置,对齿轮副的端面重合度和应力分布有较大影响。

2.1 工作齿高系数对承载能力的影响

工作齿高系数主要影响齿轮副的端面重合度,以某准双曲面齿轮副为例研究其工作齿高系数对齿轮副重合度的影响(保持其他参数不变),如表1所示。

齿高增加以后,齿轮副的接触椭圆面积增大,从而提高了端面重合度。例如工作齿高系数从3.7增加到4.3,端面重合度从0.894增加到1.019,端面重合度的增加一方面减轻啮入冲击和啮出冲击;另外一方面增加接触面积,同时降低了弯曲应力和接触应力。

2.2 顶高系数对承载能力的影响

顶高系数决定了大轮的齿顶高。顶高系数越大,大轮齿顶高越大,节线距离小轮齿根越远,小轮弯矩越大,弯曲应力会相应增大,因此过大的顶高系数对小轮不利。

顶高系数只影响端面重合度,顶高系数由0.1增加到0.3,齿轮端面重合度从0.924增加到1.015,端面重合度的增加有利于减振降噪。增加顶高系数,接触应力稍增大。小轮弯曲应力增加了14MPa,大轮弯曲应力减小28MPa。增加顶高系数,一方面可以提高齿轮副的端面重合度,但是另一方面则会增加小轮的接触应力和弯曲应力,因此在优化时应综合考虑两者作用,为了增加重合度,可以适当的增加顶高系数,然后通过齿厚调整大小轮的寿命平衡。

3 基于刀具参数的优化

3.1 齿厚变化对齿轮副应力的影响

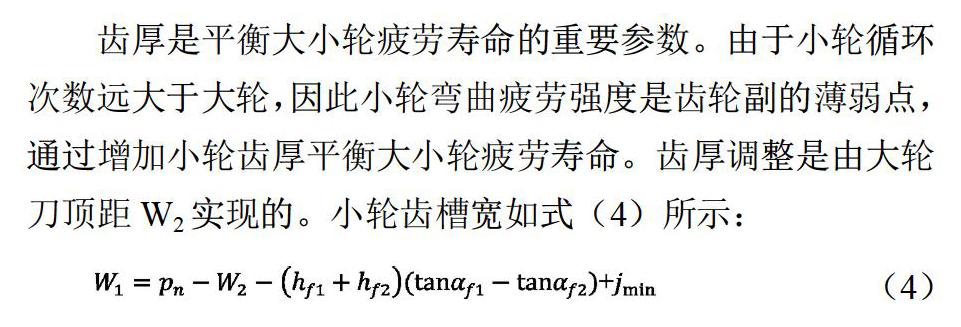

齿厚是平衡大小轮疲劳寿命的重要参数。由于小轮循环次数远大于大轮,因此小轮弯曲疲劳强度是齿轮副的薄弱点,通过增加小轮齿厚平衡大小轮疲劳寿命。齿厚调整是由大轮刀顶距W2实现的。小轮齿槽宽如式(4)所示:

式中:pn为法向周节;hf1/hf2为小轮和大轮的齿根高;αf1/αf2为大轮工艺节锥凸面和凹面压力角;jmin为最小法向侧隙。

根据式(4),增加大轮刀顶距,则小轮齿槽宽减小,齿厚增加,从而齿根弯曲应力减小,相反大轮弯曲应力增大。由于改变刀顶距只能改变齿厚,不改变齿廓形状,因此不会影响重合度大小和接触应力大小。

本文以理论刀顶距(节线处大小轮齿厚相等)为基准计算增量,如表3,大轮刀顶距增量由-0.5mm增大到0.5mm,此时小轮齿厚增加1mm,小轮齿根弯曲应力减小55.2MPa。对应大轮齿根弯曲应力增大80.6MPa,可见改变齿厚能够较多的调整大小轮的齿根弯曲应力。

3.2 刀尖圆角半径对齿根弯曲的影响

刀尖圆角半径的设计需要考虑下面三个方面[6]:(1)齿轮副在运转过程中不发生干涉;(2)刀片上的圆角半径能够制造出来;(3)刀片的非工作面不会刮伤对侧齿面。

齿高系数增加以及大轮刀顶距的增加,都会使小轮齿底槽宽减小,会使小轮刀尖圆角半径变小,引起齿根应力集中。如果为了增加端面重合度而使小轮刀具圆角半径过小,可能会使小轮齿根弯曲应力大幅升高,反而降低了弯曲疲劳寿命。因此结合小轮刀尖半径大小合理选择齿高系数和刀顶距,使小轮齿根弯曲应力最小。

3.3 刀具修形对齿根弯曲应力的影响

为了提高小轮齿根弯曲强度,通常把重接触区设计到大轮齿顶(小轮齿根)区域,提高小轮的弯曲疲劳强度。但容易在大轮齿顶形成边缘接触,小轮齿根处形成重压痕。为了解决上述问题,把小轮刀尖做成凸突形式,凸突在切去小轮靠近齿根部分工作区域内的材料的同时又能够保证接触应力从齿根到工作区的平滑过渡。

研究发现,修缘量太大,啮合印迹远离大轮齿顶,浪费齿高;修缘量太小,大轮齿顶产生边缘接触;因此应选择合适修缘参数,使啮合印迹布满齿面,接触应力最小,齿根弯曲应力最小。

4 齿轮优化案例

4.1 失效形式

某准双曲面齿轮副用以匹配中型载货车、中型客车、中型空柜牵引车等车型,试验结果如表5所示,优化前平均值为18.9万次,无法达到寿命要求,失效形式为小轮齿根弯曲疲劳,疲劳源在小轮中点略偏小端。

4.2 优化方案

根据齿轮初始方案,从齿轮副宏观参数、齿高系数和刀具修形三方面进行了综合优化,优化项如表4所示。增加了工作齿高系数和顶高系数,从而增加了端面重合度;通过增加小轮刀尖圆角半径、刀顶距和优化小轮刀具修形参数;这两项措施齿轮副的承载能力明显提高。

优化前后小轮齿根弯曲应力降低11.1%。大轮齿根弯曲应力降低12.3%,齿面接触应力降低4.47%。该优化方案使齿面接触承载能力和齿根弯曲承载能力均有不同程度的提高,优化效果明显。

4.3 台架试验结果

4.3.1 优化前后啮合印迹

优化前后齿轮正车面加载啮合印迹如图3所示,优化前啮合印迹偏大端,大端出现边缘接触,齿顶脱出;优化后嚙合印迹稍向小端移动,同时啮合印迹距离齿顶约1-2mm距离,既充分利用齿面又避免了边缘接触。

4.3.2 优化后疲劳寿命

优化后疲劳寿命49.7万次,较优化前提高了2倍多。优化后第一个齿轮副为齿面接触疲劳点蚀,如图2所示,第二三对齿轮副为齿根弯曲疲劳打齿。可见优化后小轮齿根弯曲疲劳强度得到了较大提高。

5 结论

本文研究了准双曲面齿轮副疲劳承载能力设计优化方法,从宏观几何参数、刀具参数和修形参数等方面优化了准双曲面齿轮副的承载能力。主要结论如下:

(1)根据齿根弯曲和齿面接触应力公式,齿坯设计时可以对模数、齿宽、大轮大端节圆直径、齿数等参数进行优化,

从而得到较小的应力值;

(2)增加齿轮副的工作齿高系数和齿顶高系数,可提高齿轮副端面重合度,使齿面接触应力和齿根弯曲应力减小5%-10%,有效的提高齿轮副的疲劳强度;

(3)采用合理的刀顶修缘能够优化齿面应力分布,避免大轮齿顶边缘接触,减小齿根弯曲应力。

(4)应该综合优化齿高系数、大轮刀顶距和小轮刀尖圆角半径,使齿轮副综合疲劳强度达到最优。

参考文献

[1] 北京齿轮厂编.螺旋锥齿轮[M].北京:科学出版社,1974.35-42.

[2] 邓效忠,方宗德,张金良,等.弧齿锥齿轮高重合度设计[J].中国机械工程,2002,13(9):791-795.

[3] 邓效忠,方宗德,任东锋等.弧齿锥齿轮的齿距误差对传动性能的影响研究[J].航空动力学报,2002,17(2): 268-272.

[4] 蒲太平.螺旋锥齿轮加载接触分析及啮合刚度的有限元计算方法研究[D].中南大学硕士学位轮位.2010.

[5] Bending and Contact Stresses in Hypoid Gear Teeth[R]. New York: The Gleason Works, 1981.

[6] 曾韬.螺旋锥齿轮的设计和加工[M].哈尔滨:哈尔滨工业大学出版社,1989.