白车身强度分析及优化设计

刘小会 杨越

摘 要:文章首先阐述了车身强度分析的目的以及CAE分析的方法,然后分析了基于强度考虑的车身优化设计方法。以某型汽车C柱区域的强度问题为例,進行了原因分析和方案优化,经CAE分析验证,结果满足要求。

关键词:汽车;强度;CAE 分析;应力

中图分类号:U467 文献标识码:B 文章编号:1671-7988(2020)10-181-03

The Optimal Design of The White Body Strength

Liu Xiaohui, Yang Yue

(The technology center of the jiang huai automobile, Anhui Hefei 230001)

Abstract: This paper first describes the purpose of the body strength analysis and the method of CAE analysis, then analyzes the body design method based on intensity is considered. Finally, this paper takes the strength of the column with a certain type of car C area problem as example, has carried on the analysis of the causes and scheme optimization, the final CAE analysis verify again, can meet the requirements.

Keywords: Automobile; Strength; CAE; Stress

CLC NO.: U467 Document Code: B Article ID: 1671-7988(2020)10-181-03

前言

汽车的结构强度主要由车身强度来决定。汽车在行驶过程中,必须要求车身结构能承受各种各样的载荷,不能产生塑性变形,更不能产生裂纹和损坏。若车身强度不足,将会造成车身零部件产生塑性变形,局部开裂或整体断裂,严重影响汽车的安全性能和使用寿命,所以车身都必须进行强度计算和校核,使其满足强度要求。[1]

1 车身强度分析简述

1.1 车身强度分析的目的

汽车的白车身承载着汽车在包括静止起步、制动、左转、右转和垂直冲击等各种工况下的整车重力,加速度等。白车身的各个零部件在各种工况下的受力方向及大小也各不相同,为了保证白车身在正常行驶过程中不发生开裂,变形等严重影响客户体验和产品质量的问题,白车身设计时就必须保证其各个零部件有足够的强度。

车身强度分析的目的便是在设计阶段对白车身各个零部件在各种工况下的受力大小进行考核,考核其是否低于零部件材料本身的强度。若低于零部件本身的强度,则表示此处车身强度不足,必须进行加强。若高于零部件本身的强度则表示此处车身强度合格。

1.2 车身强度分析的方法

根据整车静止起步、制动、左转、右转和垂直冲击五种工况,在 ADAMS里面计算提取出各工况下前后悬架、前后减震器连接点的载荷,施加到相应点。考虑重力场作用,对轮心进行约束,并对于约束惯性释放。据此分析白车身在五种工况下各个零部件的受力大小。

车身强度分析结果判断的准则是:车身最大应力不超过其零件的屈服强度。

2 基于强度考虑的车身设计方法

由1.2可知,强度分析时,在五种工况下,白车身所受的力是从下图1所示的悬架,副车架安装点向周边件传递的。也就是说,悬架,副车架在车身上的安装点受力最大,然后通过焊点向周边的零部件传递。下图1即为悬架,副车架在车身上安装位置示意图。

因此,车身设计时需要注意以下几点:

(1)悬架、副车架安装点处,车身需要设计足够的强度,数据设计时需要重点关注。

(2)悬架、副车架安装点力的传递路径上,焊点间距设计建议30±5mm,尽量增加焊点数量,以避免单个焊点力的传递过多,造成焊点位置处应力集中。

(3)悬架、副车架安装点处力的传递路径上,车身结构件设计过渡要顺畅,避免出现剧烈的变化,导致应力集中。

3 白车身强度优化车型实例

下面以某型汽车的侧围C柱局部位置强度不足问题为例,分析强度问题原因及方案制定的过程。

3.1 某型汽车强度分析

首先根据整车静止起步、制动、左转、右转和垂直冲击五种工况,在 ADAMS里面计算提取出各工况下前后悬架、前后减震器连接点的载荷,施加到白车身模型中相应位置,分析白车身各个零部件在静止起步、制动、左转、右转和垂直冲击五种工况下的最大受力值。

下图2为某型汽车分别在静止起步、制动、左转、右转和垂直冲击五种工况下的应力云图。

3.2 某车型C柱区域强度问题描述

下图4为侧围外板和C柱上拐角加强板在静止起步、制动、左转、右转和垂直冲击五种工况下零件最大应力值示意图。

依据CAE模拟分析结果,该车型在垂直工况下,在如下图3所示位置处,侧围外板和C柱上拐角加强板(C柱上拐角加强板如下图5、图6所示),应力值分别为230MPa,178.9MPa。而侧围外板材料设计为DC56D+ZF,材料本身的最低屈服强度为150MPa[2]。C柱上拐角加强板材料设计为SPCEN,材料本身的屈服强度150MPa[2]。

由此可以得出如下结论:

(1)侧围外板在垂直工况下零件所受应力值大于其材料本身的屈服强度,安全系数为0.65,不合格。

(2)C柱上拐角加强板在垂直工况下零件所受应力值大于其材料本身的屈服强度,安全系数为0.84,不合格。

图5为图3中应力集中位置的局部放大圖,其中左图为从车外方向看,右图为从车内方向看。应力出现在图3、图5所圈示位置,其中由图5可以看出,侧围外板和C柱上拐角加强板应力集中出现的位置是相似的,均出现在卷轴器过孔旁边的位置。

图6为图5中断面A-A的示意图。

3.3 原因分析及优化方案制定

3.3.1 原因分析

如上图5、图6所示,后减震器安装点位于后轮包内板上,在垂直工况下,减震器安装点的力为垂直向上方向,经过轮包内外板,直接传递至C柱内板。而C柱内板上设计有孔径较大的安全带卷轴器过孔,极大的削弱了C柱内板在该位置处的强度。而且,如断面A-A所示,C柱内板仅在上拐角区域设计有加强板,(即C柱上拐角加强板,材质为SPCD,料厚为1.5mm),而在卷轴器过孔区域无加强板。导致卷轴器过孔区域强度很弱。力传递至此时,C柱内板在此区域发生变形,进而导致侧围外板也在此处发生变形。

上图7为沿上图3中箭头方向看,应力集中位置的局部放大图。如图7所示,门洞造型在应力较大的位置出现弯曲,在垂直工况下,此处的弯曲也会导致力传递的不顺畅,也对此区域的结构强度进行了削弱。

也就是如上面车体设计要点3所述,悬架、副车架安装点处力的传递路径上,车身结构强度设计在卷轴器安装孔处出现严重减弱,导致此处应力集中。因此,需要对此处进行加强。

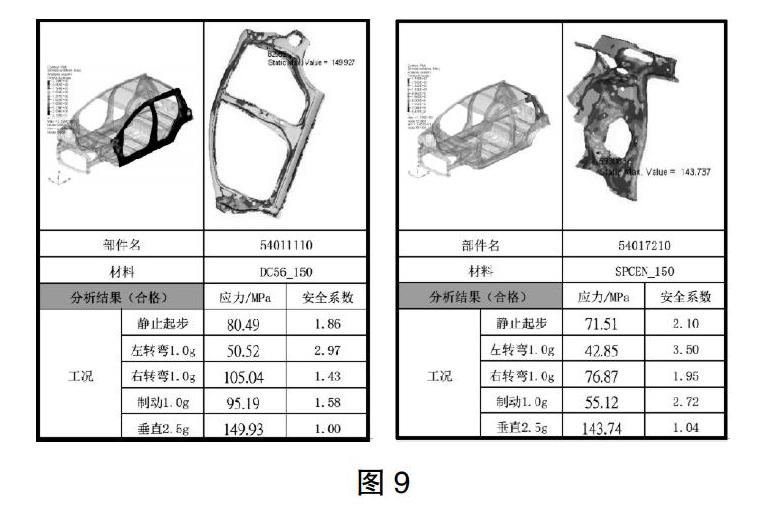

3.3.2 优化方案

图8为本优化方案在图五中A-A处的断面示意图。如下图8所示,在卷轴器过孔区域增加C柱加强板,上面与C柱上拐角加强板通过点焊进行焊接,下面与轮包内、外板通过点焊进行焊接。使后悬架安装点的力可以沿着C柱内板向上传递,C柱加强板,C柱上拐角加强板传递,而且中间不存在强度薄弱区域。

由此,对此处结构进行加强,减少侧围外板和C柱内板的受力,从而降低应力。

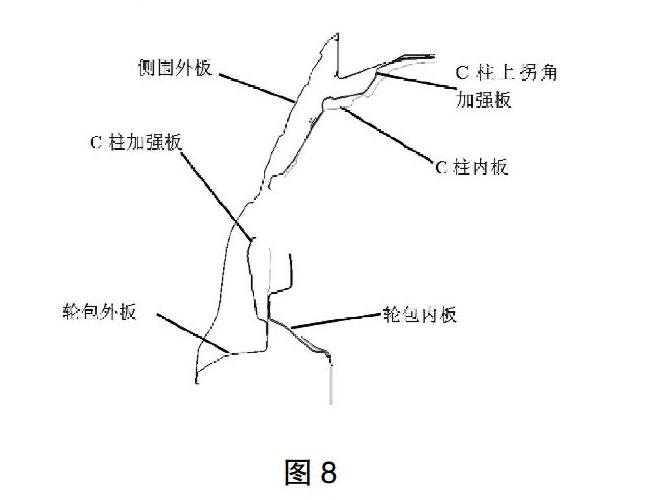

3.4 CAE分析验证

下图9为上述优化方案的CAE分析结果。如下图9所示,在垂直工况下,侧围外板应力为149.93MPa,C柱上拐角加强板应力为143.74MPa。此两个件的应力均小于材料的屈服强度,满足设计要求。

4 结束语

车身强度设计是车身结构设计的关键。而对于车身强度设计来说,需重点关注悬架、副车架在车身上安装点处的结构。同时,该车型在原有设计时,不满足本文第二章节所述(即:悬架、副车架安装点处力的传递路径上,车身结构件设计过渡要顺畅,避免出现剧烈的变化,导致应力集中),在力的传递路径上,出现局部强度薄弱的区域,导致该处应力集中,零件所受力大于其材料的屈服强度。因此对于该车型力的传递路径上的薄弱区域进行加强,即增加图8中所示的C柱加强板,解决了该处应力集中的问题。

参考文献

[1] 汽车车身结构与设计第2版机械工业出版社 2017.05.

[2] 宝钢,冷轧产品手册.

[3] 汽车车身现代设计/朱茂桃,智淑亚主编.----北京:国防工业出版社,2017.2重印.

[4] 卢丽平,张雷,武照云.某轿车白车身强度分析[J].农业装备与车辆工程,2010 (7) :53-56.

[5] 徐龙.基于极限工况载荷的车身静态强度分析及优化设计[D].长沙:湖南大学, 2011.