乘用车线束介绍及常见品质问题的改善方法

摘 要:随着整车智能化高度发展,乘用车线束随之复杂化,品质管控要求越来越高。本文对乘用车线束生产工艺、线束常见品质缺陷进行了介绍,重点阐述现阶段的线束品质管控要求及品质改善方法。

关键词:乘用车线束;线束品质缺陷;品质改善方法

随着智能驾驶的快速发展,为实现乘用车智能化,车辆传感器增多、整车控制逻辑复杂化,为实现诸多电气件功能,线束回路、连接器增多,给线束的设计和生产带来了诸多挑战。故线束生产过程中的品质管控对整车品质表现具有重大意义,结合产品特性制定其品质管控要点尤为重要。

1 乘用车线束简介

汽车线束是汽车电路的网络主体,用于连接汽车电器电子部件使其功能实现[1]。乘用车线束通常按其在车辆的装配位置,主要有前舱线束、发动机线束、仪表板线束、车身线束、门线束、顶棚线束、行李箱线束、保险杠线束等。因其安装位置的差异,使其品质特性要求存在差异,以前舱线束为例,安装于发动机舱内,需具有耐高温、防水、气密性的品质特性,而对比与驾驶舱内的车身线束,对温度等环境要求降低,因此而至结构上存在差异,随着工艺过程及品质管控要点不同。随着车辆可靠性和耐久性要求提高,对于线束的品质要求随之提高。

2 生产工艺介绍

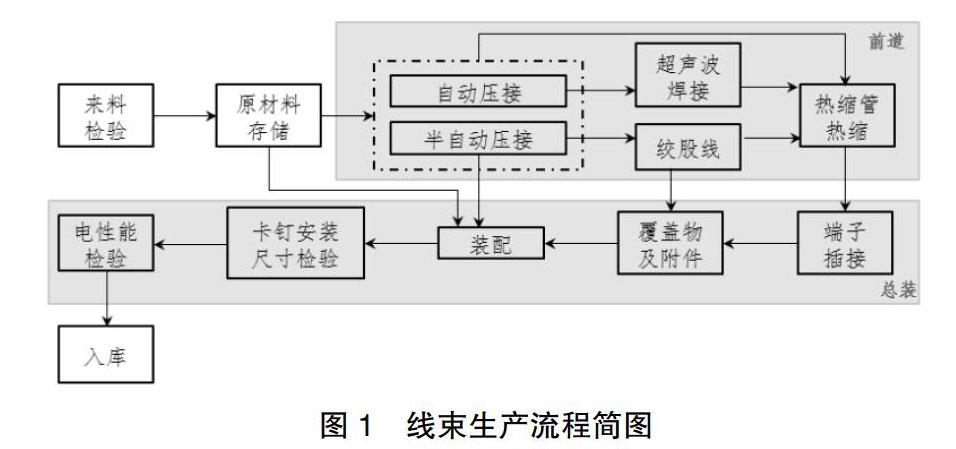

线束的生产过程主要分为前道和总装两大部分(如图1)[2],前道包括端子自动/半自动压接、超声波焊接、绞股线、热缩管;总装根据电路图,结合工艺设计要求,将看板端子插接至设计定义的连接器,布置在流水线的工装板上,按图纸定义的覆盖物及附件进行装配,完成线束的装配;接着进行卡钉装配测试,使用仿形工装进行卡钉的安装并使用标准卡钉枪剪去尾部扎带(保留1-3格);最后进行电性能回路测试。因总装的流水作业至今仍需要大量的人员手工作业,品质管控要点的系统性、针对性尤为重要。

3 乘用车线束常见品质缺陷

品质缺陷可分为外观尺寸类缺陷和回路功能性缺陷,外观尺寸类包括胶带种类或缠绕方式错误、卡钉位置或卡钉型号错误、塑件连接器破损、尺寸长度超公差等;回路功能缺陷有开路、短路和回路错误,端子退出、焊点断裂、导线断等情况导致的开路,导线铜丝搭接车身钣金、线束内导线缠绕绞线等导致的短路,总装分装时端子插错时导致的回路错误。针对以上常见品质缺陷,在产品开发、工艺设计及生产过程管控全过程中,要实施具有针对性的管理改善对策。

4 品质改善方法

在前道的一些工序,由于设备自动化程度较高,产品一致性较好,主要从端子压接模具的定期点检、端子压接错误的硬件防错方向管控,避免批量问题产生,即可实现稳定的品质表现。

预装岗位是端子插接、二次锁装配,端子退出、回路错误一般发生在此工序,故需保证插接孔位、方向正确、深度到位。行业中现行做法是采用翻牌作业,直观目视连接器方式方向、导线孔位、导线颜色。在设计时,避免同颜色同种类看板在同一岗位插接作业,提高作业人员插接准确率,避免制造过程中返修导致二次不良。为保证端子插接到位,除强化员工端子插接推-听-拉(推)的作业手法外,针对一些深度大、联排端子可使用辅助工装。在端子插接后,进行塑件二次锁装配,采用辅助工具保证到位性,并在电测台工装在测试时进一步通过测试Holder仿形腔体来保证二次锁到位性。

布线时,首先自试制阶段开始就持续优化看板长度,避免过长导致线束局部导线堆积装配时干涉,避免带有焊点看板过短导致焊点受力拉断。其次防止出现焊点断裂(拉断、折断或压断),可从以下两方面优化:一是在焊点位置设计上,避免焊点在分支、卡钉下方,二是焊点压接方式,避免一对三及以上导线压接,避免单边压接焊点呈“Y”字型走线。最后就是布线时工艺顺序设计不合理或者员工未按作业顺序导致导线缠绕,出现绞线(即X型缠绕交叉点处受力绝缘皮破损)导致回路短路。

在布线、套管完成后,进行覆盖物缠绕,不良有缠绕方式(间隙缠绕、紧密缠绕等)错误、缠绕物用错(胶带种类)、尺寸错误、焊点位置错误,卡钉安装测试多是不良卡钉型号用错,可采取工装硬件保证。

5 结语

线束品质的提升需结合产品特点、过往不良,从设计、工装等方面全周期多角度改善。本文通过梳理各工序易发生品质问题,梳理出常见对策方向清单,对线束供应商的品质培育和改善起到积极作用。

参考文献:

[1]范生北,白宁.浅析汽车线束布置设计及原则[J].城市建设理论研究:电子版,2016(15).

[2]虞婷婷,程寅,何峰等.Quality Control of Automotive Harness in Manufacturing Process%汽車线束生产过程中的品质管控[J].汽车电器,2017,000(011):70-73.

作者简介:刘美莹(1991-),女,吉林四平人,硕士研究生,电子电器工程师,研究方向:汽车线束等。