CRTSⅢ型板式无砟轨道底座板优化施工技术研究

徐利锋

(昌九城际铁路股份有限公司,江西 南昌330000)

总结国内已施工的CRTSⅢ型无砟轨道(如郑徐客专、京沈客专),大都存在底座板明显裂纹质量通病,由于底座裂纹、导致渗水等病害,一定程度上会影响无砟轨道结构生命体系,降低无砟轨道生命周期,对行车安全性带来较大隐患。故研究底座板结构优化及配套施工技术,减少裂纹发生是建设、设计、施工单位急需共同研究的课题,意义重大。

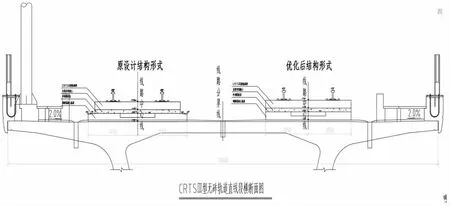

1 底座板结构形式优化

底座板宽度由原设计2900mm 优化为2500mm,取消了底座板两侧排水坡,既底座板与轨道板同宽;取消了伸缩缝聚乙烯泡沫板和有机硅酮材料使用,底座板纵向间距留7cm 板间缝,底座板结构优化如图1 所示。

图1 底座板优化对比图

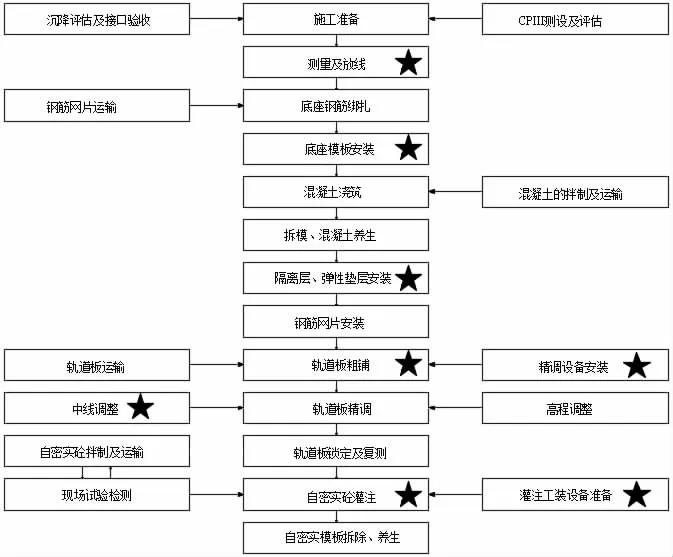

2 CRTSⅢ型板式无砟轨道底座板优化后配套施工技术

2.1 项目实施地点

根据昌九公司《昌九城际铁路公司关于昌赣客专CRTSⅢ型板底座板优化研讨会议纪要》(142 号文)的相关要求,结合现场踏勘,CRTSⅢ型板式无砟轨道底座板结构优化试验段设置于昌赣客专跨沪昆铁路特大桥1#~7#墩。试验段总长228.96m,该段均为直线,梁型均为32m 预制箱梁。

2.2 底座板优化实施技术

2.2.1 底座板模板及限位凹槽安装

采用更高刚度的定型钢模板,确保底座板外形尺寸;采用三角支撑固定体系,防止模板偏位、上浮;在底座板四角模板设置R30 的圆角,使底座板完全与轨道板对齐。

根据《昌贛客专CRTSIII 型板式无砟轨道底座优化设计及施工方案专家评审意见》相关要求,底座板中线允许偏差控制在2mm 以内,底座长度及宽度允许偏差控制在0~10mm 以内。为避免底座板尺寸出现负偏差,对底座板进行放宽浇筑试验,第一孔按标准尺寸进行浇筑,第二孔按扩宽3mm 浇筑,第三跨按扩宽5mm 进行浇筑。

底座板侧模板采用水平尺对模板垂直度进行检测,通过计算,底座板模板每倾斜1°,底座板长度及宽度将产生约±5mm的偏差。

底座板模板安装总结:采用高刚度定型钢模,严格控制底座板施工尺寸,为避免出现底座板尺寸负误差,实行立模“三检”:

①底座板放样后弹墨线,通过第三点核查放样偏差,并进行校准;

②立模完成后检验几何尺寸及平面位置偏差;

③采用水平尺严格控制模板垂直度。

为避免底座板尺寸出现负偏差,在底座板模板安装过程中宽度宜放宽3mm。

2.2.2 底座混凝土验收

待底座混凝土拆模后立即组织对其进行成品验收,具体检查内容为:中线位置、几何尺寸、顶面高程、底座板两侧立面平整度及垂直度。

2.3 隔离层施工

2.3.1 施工分析

底座板结构优化后平面尺寸与轨道板相同,隔离层土工布铺设完成后侧模安装过程易造成土工布起鼓,造成自密实混凝土边缘内凹;底座板优化后伸缩缝变为板间缝,自密实混凝土灌注完成后板间缝处土工布切除施工困难。

图2

2.3.2 自密实防漏浆处理措施

为避免自密实在灌注过程中出现漏浆现象,在隔离层土工布(2600mm)铺设时将两侧伸出50mm 土工布向下折叠,使自密实模板能更好的与底座板侧面密贴,土工布隔离层四周涂刷粘结剂,避免隔离层土工布起鼓,产生缝隙。

为避免在自密实灌注后两轨道板之间7cm 伸缩缝处土工布无法切除,在隔离层土工布铺设时便将伸缩缝处隔离层进行断开处理,为防止两端底边漏浆,在模板底部与底座板接触面粘贴双面泡沫胶带。

隔离层施工总结:将两侧伸出50mm 土工布向下折叠,使自密实模板能更好的与底座板侧面密贴;在伸缩缝位置的自密实模板底部粘贴双面胶,有效避免了板间缝处漏浆。

2.4 自密实混凝土施工

2.4.1 自密实全套工装功能验证

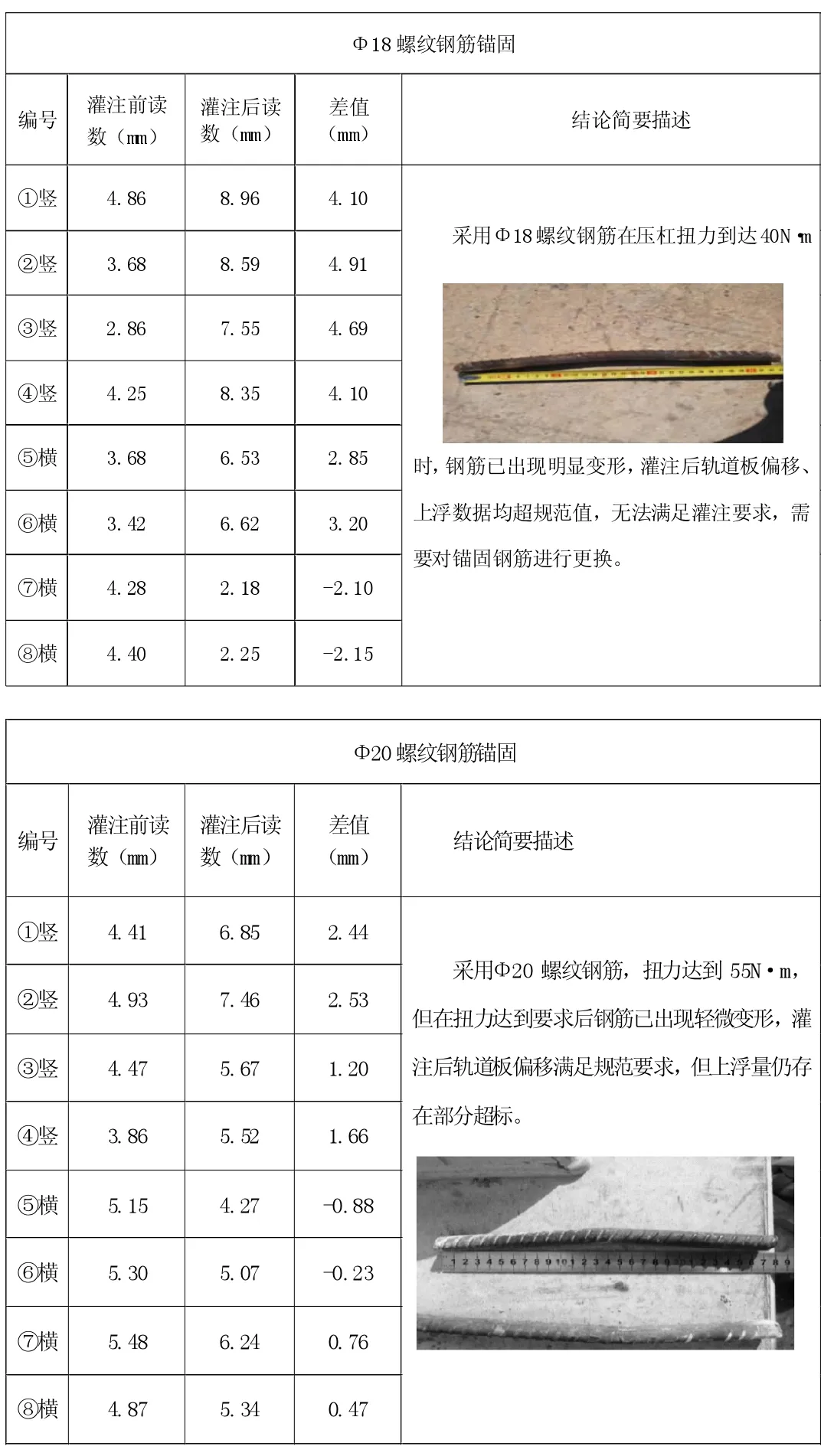

(1)锚固钢筋型号验证

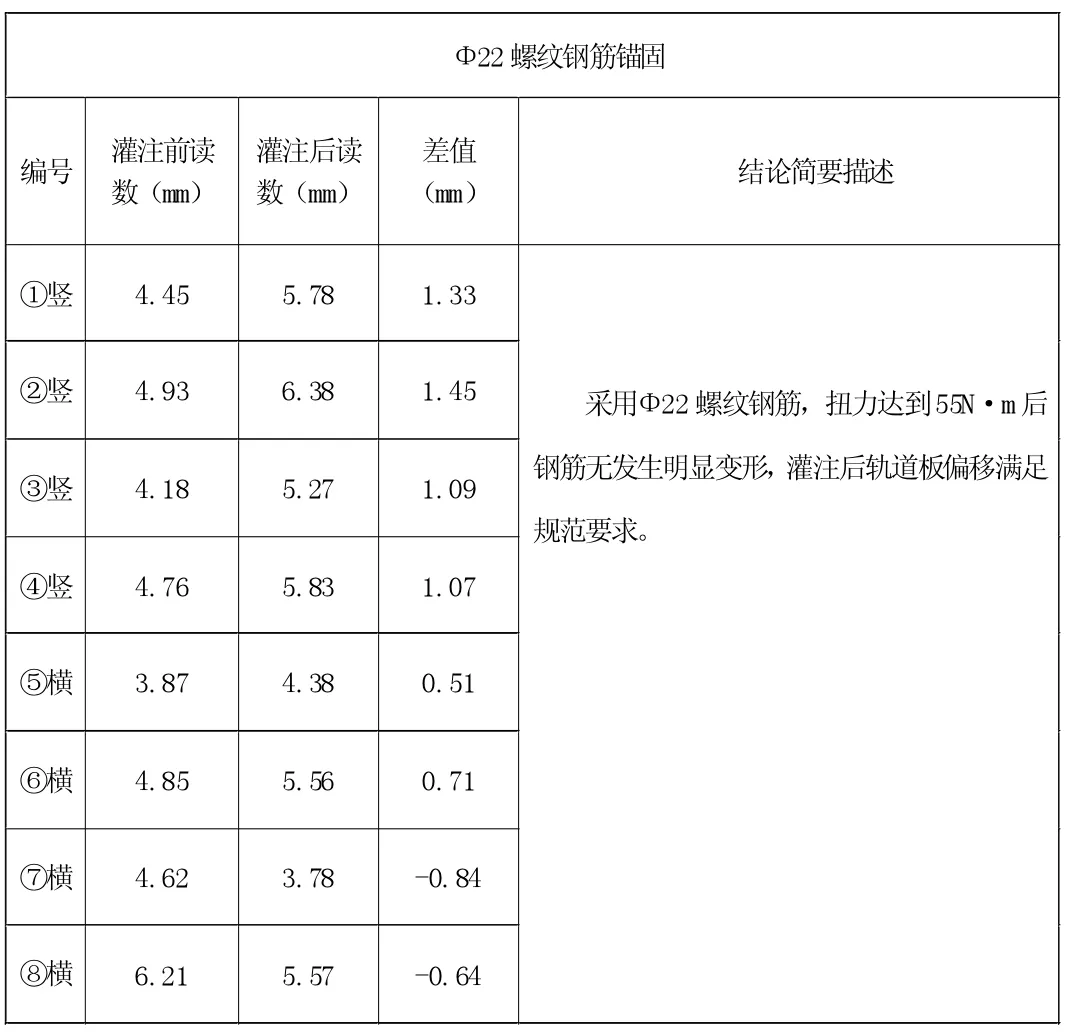

通过线外试验段轨道板灌注对锚固钢筋型号进行验证。原设计锚固钢筋在安装完成后能与底座板侧面密贴,优化后CRTSIII 型板拉杆锚固钢筋在安装后无法与底座板侧面密贴,拉杆与底座板距离7.5cm,造成使用原锚固钢筋型号已无法满足扣压力要求。

图3 原锚固钢筋安装

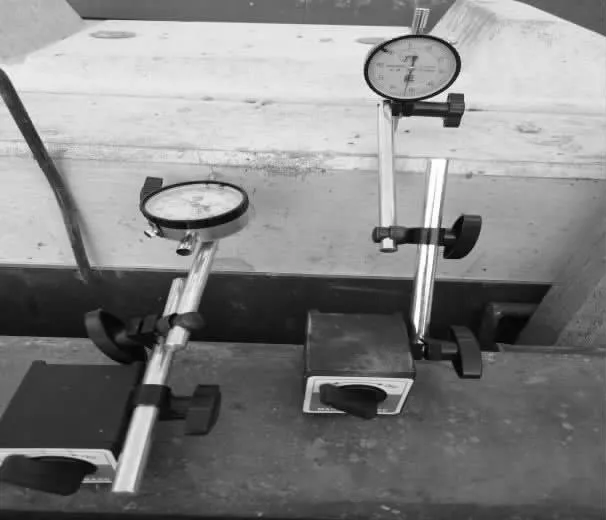

图4 轨道板偏移、上浮量测量(千分表)

在底座板结构优化线外试验段通过轨道板灌注,对锚固钢筋型号进行验证,现就试验过程详述如下:

表1 自密实锚固钢筋验证过程

?

锚固钢筋试验总结:底座板优化后自密实锚固钢筋至少需使用Φ22 螺纹钢筋进行锚固,方可满足自密实混凝土灌注要求。

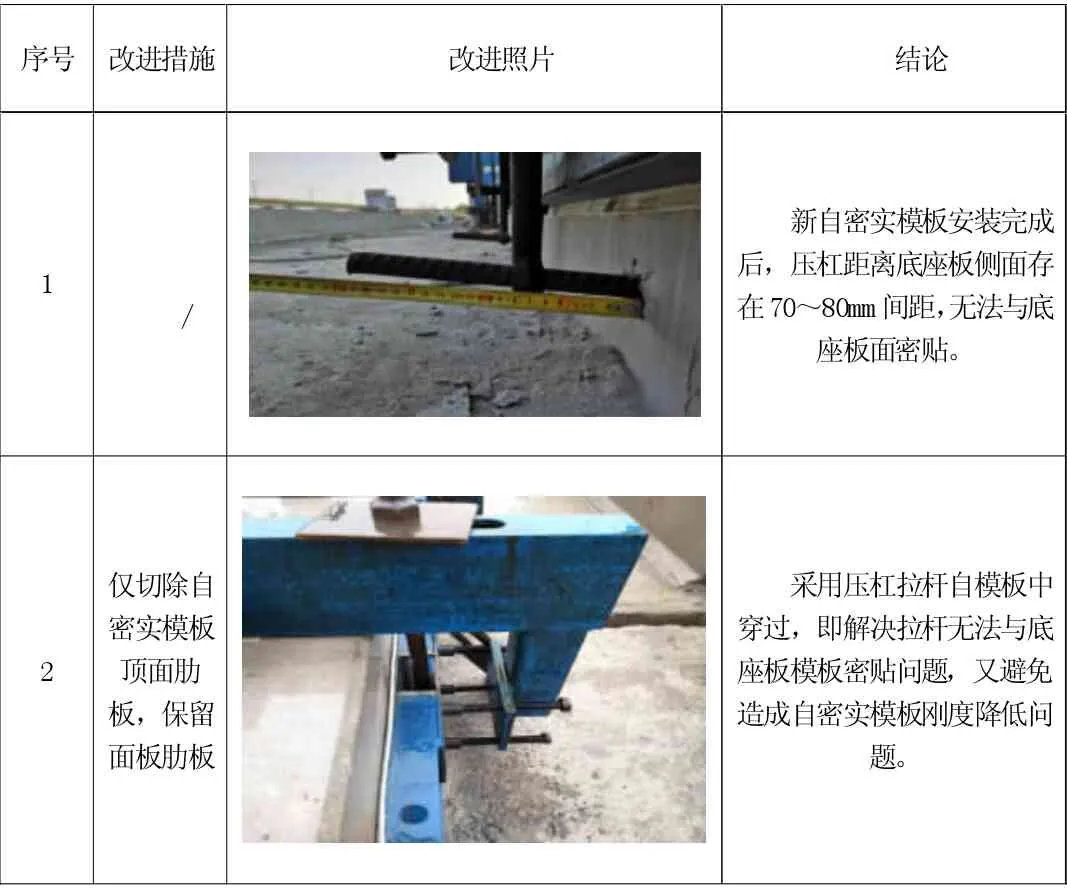

(2)自密实混凝土工装优化

为进一步对自密实混凝土施工进行优化,根据现场实际情况,对自密实模板进行了相应优化。

表2 自密实混凝土工装优化过程

自密实模板改进总结:通过多次试验及模板优化改进,得出在轨道板压杠位置对自密实模板进行优化,锚固拉杆通过自密实模板肋板间穿过,即解决拉杆与底座板模板密贴问题,减小锚固钢筋弯曲变形,还可避免自密实模板刚度降低问题;锚固钢筋需按照模板预留孔位准确定位。

(3)底座板与轨道板最大偏移量确定

在线外试验段通过轨道板灌注,模拟轨道板悬空,得出轨道板灌注在悬空10mm 时可以实现自密实模板不漏浆。

轨道板偏移出5mm,灌注完错台值3mm,无漏浆现象,基本不影响外观及实体质量;轨道板偏移出10mm,灌注完成后自密实混凝土明显倾斜,无漏浆现象,错台值为7mm,影响外观质量。

3 底座板优化对比

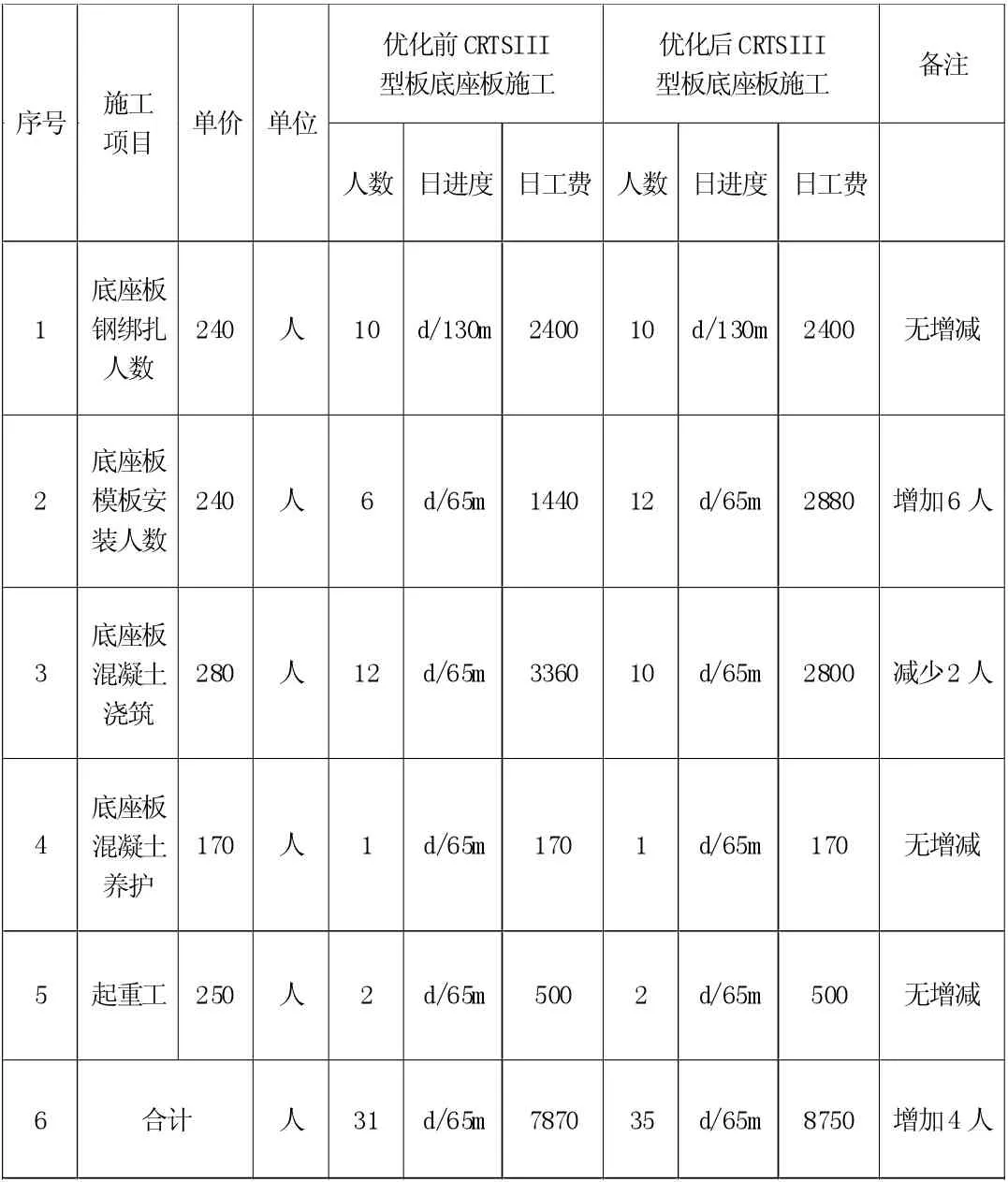

3.1 功效对比

根据单个工作面施工作业人员日进度单侧65 米底座板进行优化前后底座板施工需施工作业人员对比:

表3

根据上述表格发现优化后底座板施工在施工作业人员上较原底座板施工增加4 人,施工费用增加约880 元。

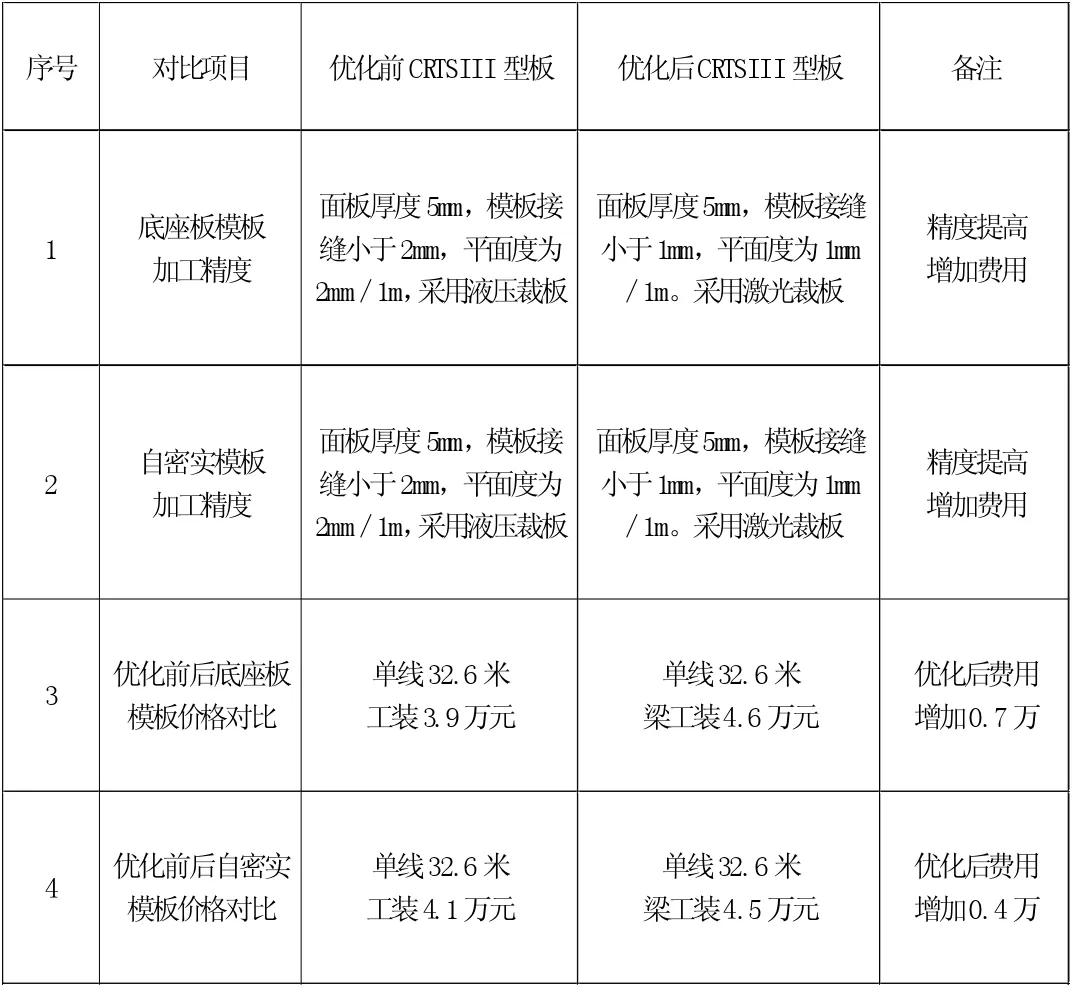

3.2 模板加工标准

表4 单线32.6 米梁模板加工对比表

通过对优化前后底座板及轨道板施工模板加工精度进行对比分析,优化后模板加工精度提高,为满足加工精度要求由原液压裁板改为激光裁板;单线32.6 米梁模板加工费用增加1.1 万元。

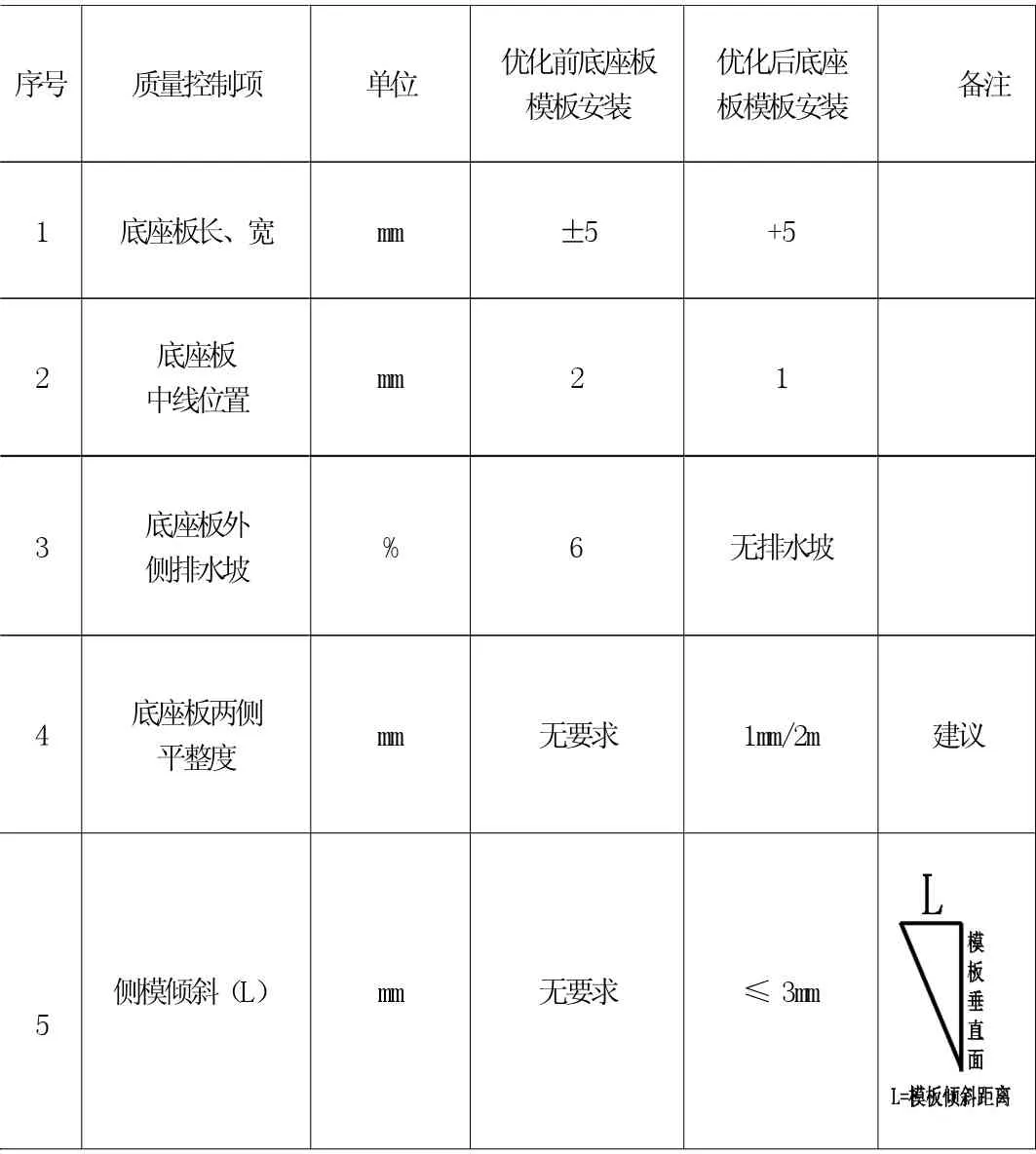

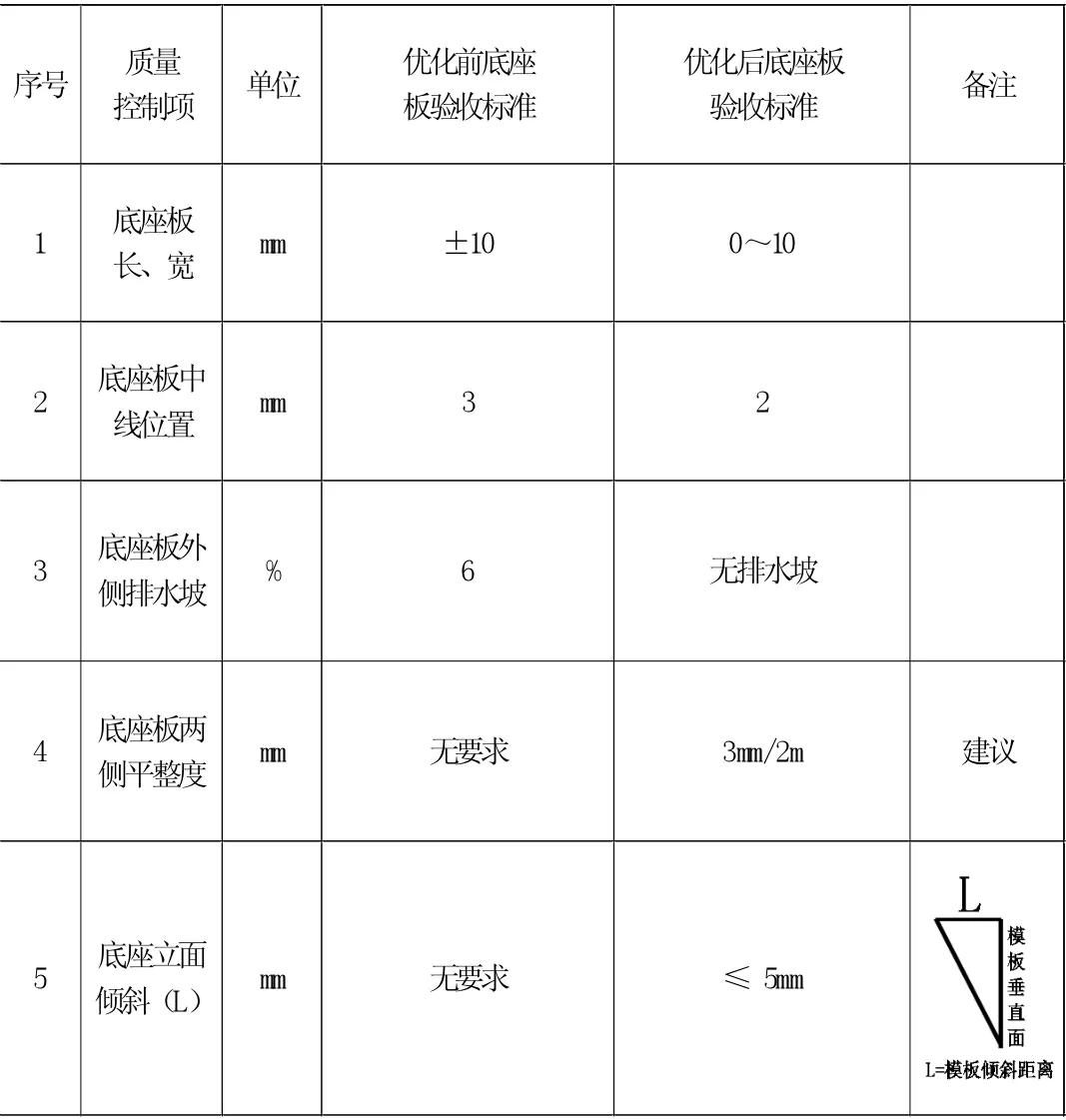

3.3 质量控制标准对比

表5 优化前后底座板模板安装质量标准对比

表6 优化前后底座板成品质量标准对比

通过质量控制标准对比,优化后底座板尺寸、底座板中线位置质量控制标准均高于原设计底座板标准,对施工精度要求提高。

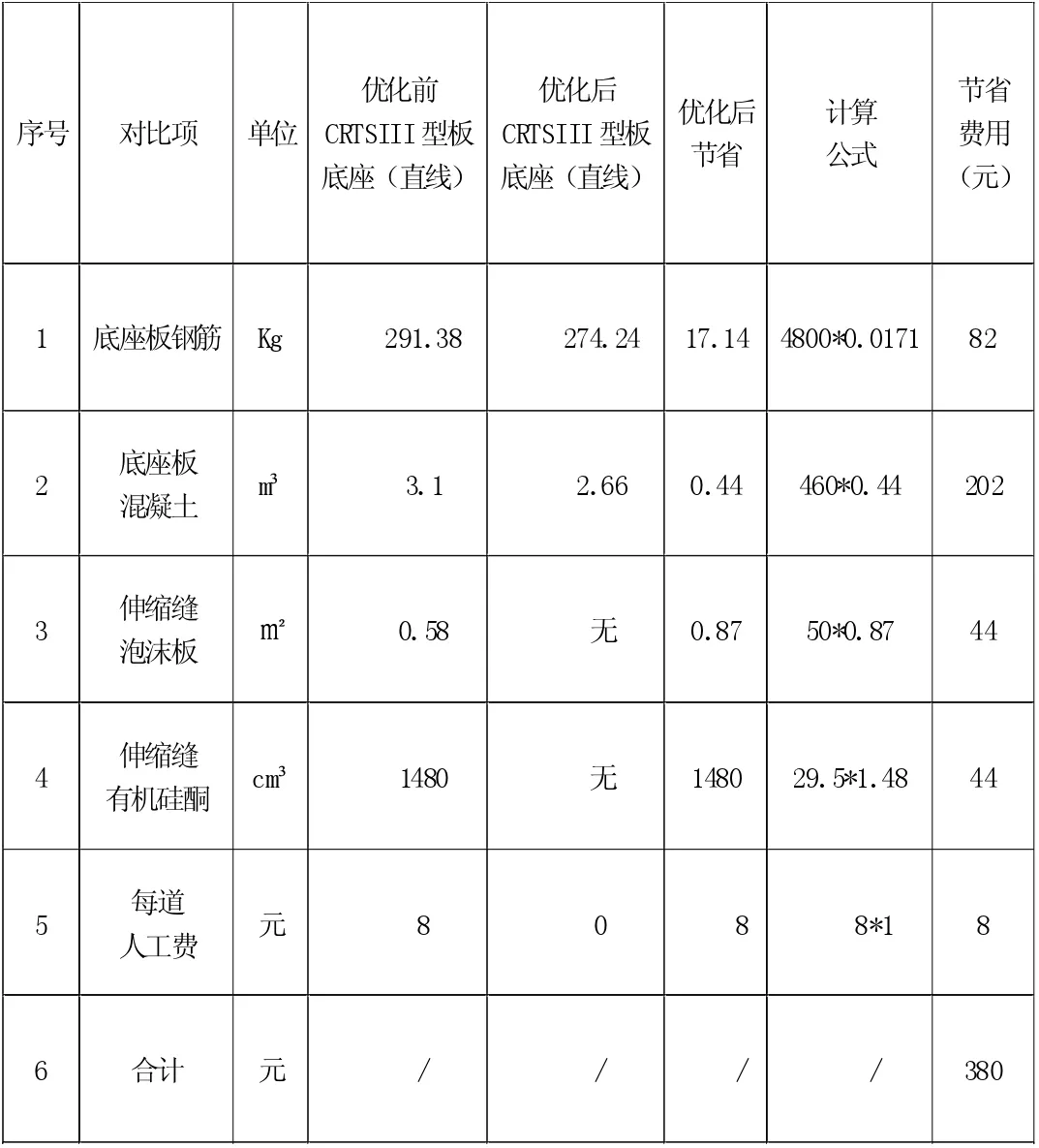

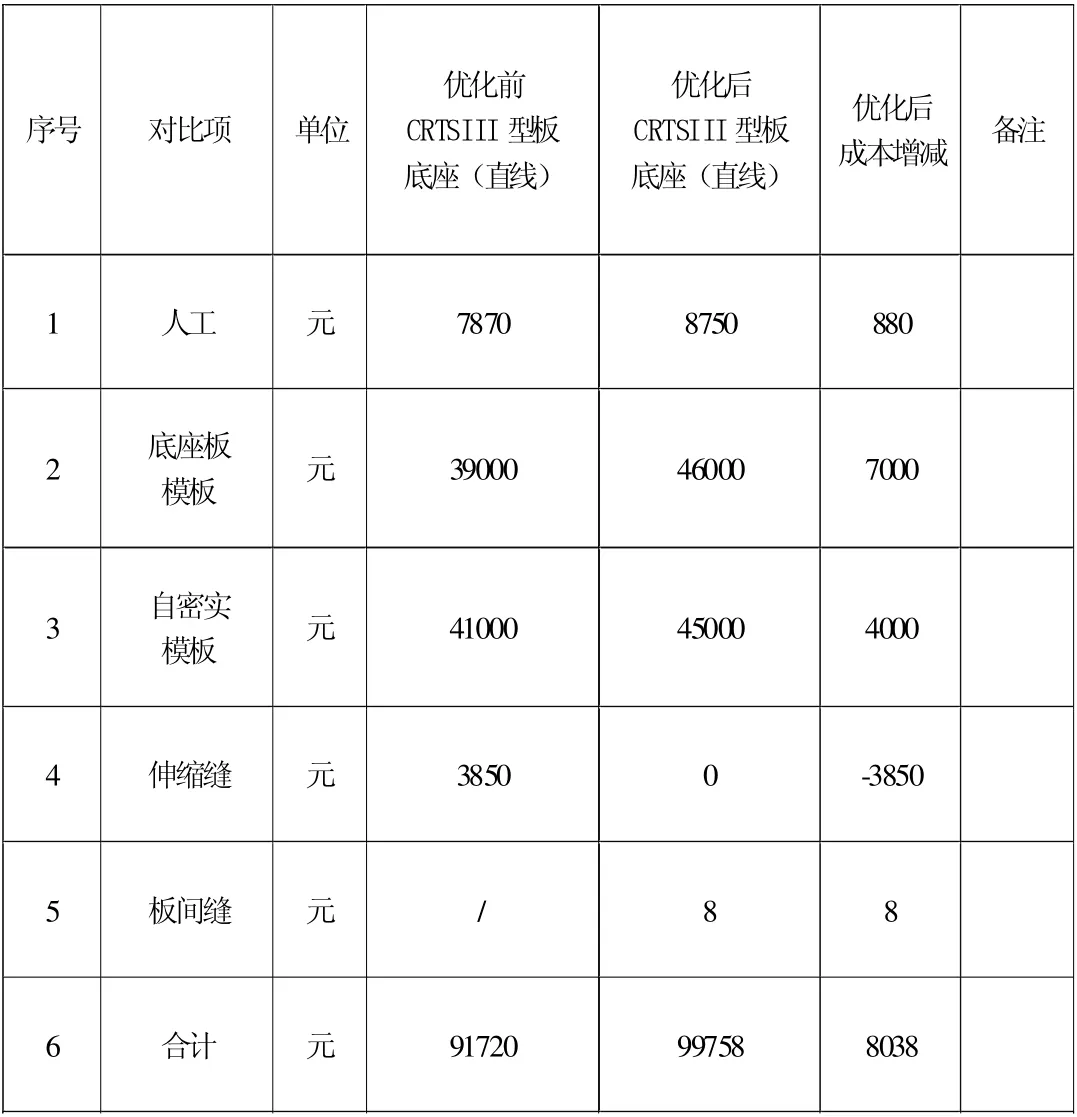

3.4 成本控制对比

表7 单块直线段P5600 型底座板优化后成本对比

优化后单块P5600 型底座板钢筋节约17.14kg、混凝土节省约0.44m3,节省聚苯乙烯泡沫塑料板0.87m2,节省有机硅酮嵌缝材料1480cm3。

表8 单孔梁费用成本对比分析

4 底座板优化施工技术应用前景

底座板优化施工技术依托昌赣客专CRTSⅢ轨道板式无砟轨道项目进行试验,在昌赣客专项目轨道板试验中进行试验研究,总结底座板优化后相关现场结构参数、工艺参数、配套工装、验收标准及技术经济指标等,底座板优化后裂纹发展趋势明显降低,为后续高速铁路CRTSⅢ板式无砟轨道底座板优化施工中提供可靠数据。

5 结论

本文阐述的CRTSⅢ板式无砟轨道底座板优研究和实践的过程,底座板优化施工过程中的研究总结,主要研究CRTSⅢ型板式无砟轨道底座板优化后技术经济性能优化提升,总结底座板优化后相关现场结构参数、工艺参数、配套工装、验收标准等;为高速铁路CRTSⅢ型板式无砟轨道结构性能更加趋于完善提供实践数据支撑和数据保障。