光学镜片外观瑕疵视觉检测方法

朱宇栋,陈於学

(华中科技大学 机械科学与工程学院 精密仪器国家重点实验室,湖北 武汉 430074)

引言

光学玻璃镜片是光学玻璃经过切割、研磨、清洗、镀膜等操作后得到的镜片[1-2]。在加工和处理的过程中稍有不慎便容易在镜片上形成瑕疵,如划痕、麻点、毛刺、破边等[3]。这些瑕疵既影响镜片美观又影响镜片的基本功能[4-5],而且这些瑕疵使光发生散射,会造成能量损失并且会使镜片发热[6-7]。传统的光学玻璃镜片瑕疵检测采用人工检测的方法。人工检测不仅效率低而且容易造成误判,今后光学镜片外观瑕疵检测将朝着自动化检测的方向发展[8]。

目前已有镜片瑕疵视觉在线检测方法[9],其采用了两级采集系统进行数据的采集,虽然提高了采集精度,但使用了2 套视觉系统,增加了检测的经济成本;还有基于显微散射暗场成像的球面光学元件表面缺陷评价系统[10-12],该方法在镜片表面拍摄多张子孔径图像,经过矫正和拼接后再进行特征提取,其检测速度为6 s/片,检测速度较慢;以及透镜的磁悬浮检测[13-14],该方法检测的精度不高,只能检测外形缺陷以及气泡等缺陷,无法检测透镜表面细微的瑕疵。本文提出了一种新的通过计算机视觉采集玻璃镜片表面图像,然后进行图像分析来检测光学玻璃镜片表面瑕疵的方法。该方法简便实用,成本低,准确率高,且检测速度可达5 s/片。

图 1 检测镜片瑕疵的方案图Fig. 1 Schematic diagram for detecting glasses flaws

1 检测原理

根据 GB/T 1185-2006(光学零件表面疵病)[15],光学零件的表面疵病分类有麻点、斑点、擦痕、破边等,该方法可用于检测麻点、划痕、毛刺和破边等瑕疵。检测方案如图1 所示。

利用光在麻点表面发生漫反射,在划痕表面发生漫反射或镜面反射,在毛刺和破边表面发生漫反射的特点,如图2 所示。在侧面光源的作用下,瑕疵会在CCD 表面形成亮斑或亮光带。由于光在划痕表面可能会发生镜面反射,只有朝垂直于划痕延伸的方向打光才能在图像上凸显出划痕,所以应选用低角度的环形光源打光。

瑕疵检测方法为反射法检测,采用的是低角度环形光源(角度为0°)。在上述的检测方案中使用到了黑体,放置于玻璃镜片下方。黑体的作用是吸收玻璃镜片周围的环境光,形成暗背景,入射光线进入黑体,经过多次反射后被吸收,以热的形式向外辐射。

图 2 瑕疵特性分析Fig. 2 Characteristic analysis of flaws

2 外观瑕疵检测方法

镜片检测过程分为4 步,分别为注册基准图像、位置偏移补正、总面积瑕疵检测以及边缘瑕疵检测,如图3 所示。

2.1 位置偏移补正

进行位置偏移补正是检测移动物体必要的操作,在实验中依托的CV-X 视觉系统的位置偏移补正分3 步进行,分别是:图形搜索、X/Y 位置补正和角度补正。

2.2 图像预处理

进行图像预处理是为了改善图像品质和性能,为下一步瑕疵检测做准备。

图 3 镜片检测流程图Fig. 3 Flow chart of optical glasses inspection

2.3 总面积瑕疵检测法

总面积瑕疵检测法是将检测范围内与背景相比存在一定灰度差的像素点识别为瑕疵。其过程分为3 步,分别为设定检测范围、设定检测条件、设定判定条件,如图4 所示。

图 4 总面积检测法Fig. 4 Total area detection method

首先设定检测范围,由于镜片俯视图呈圆形,有明显的边缘分界,在设定检测范围时应设定为圆。其次设定检测条件,检测条件有检测方向,瑕疵大小和瑕疵等级3 项。检测方向由于X 和Y 方向都需要进行检测,所以选择XY 方向;设定瑕疵的大小指的是设定所检测的最高精度瑕疵的像素值;设定瑕疵的等级指的是设定所检测瑕疵的最低灰度值,只有灰度值大于该瑕疵等级的瑕疵才能被检测出来。最后设定判定条件,由OK 镜片的参数决定,主要的判定条件为瑕疵总量的上限值。

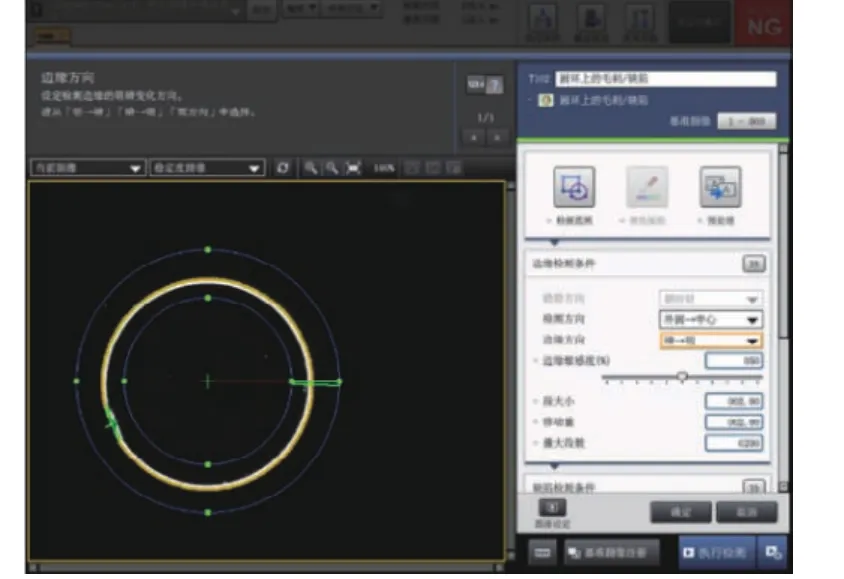

2.4 边缘瑕疵检测法

边缘瑕疵检测法针对毛刺和破边两类瑕疵,其原理是将拟合圆轮廓信息与待测圆轮廓信息相比较,出入较大的位置设定为瑕疵,并且输出瑕疵总量和瑕疵数。其检测过程分为4 步,分别是设定检测范围、设定边缘检测条件、设定缺陷检测条件和设定判定条件。如图5 所示。

图 5 边缘瑕疵检测法Fig. 5 Edge flaws detection method

第一,设定检测范围,进行边缘毛刺和破边检测时,检测的范围是镜片的边缘轮廓,所以检测范围应设定为圆环。第二,设定边缘检测条件,需要设定检测方向和边缘方向。其作用是选择检测镜片轮廓的内边界或外边界。第三,设定缺陷检测条件,需要设定基准模型线、缺陷检测方向和检测阈值。基准模型线是指通过待测镜片的外形轮廓数据生成的拟合信息,该试验中设定为圆;缺陷检测方向设定为双方向,因为需要同时检测凸起和下凹缺陷。检测阈值通过试验得来。第四,设定判定条件,由OK 镜片的参数决定,主要的判定条件为瑕疵数和瑕疵总量

3 试验装置设计与试验结果分析

设计了试验检测装置,总体机械方案如图6 所示,共有镜片上料,前预置,镜片检测,后预置和镜片下料5 个工位。使用三菱PLC 实现自动化检测[16-17],工作节拍不超过5 s/片。

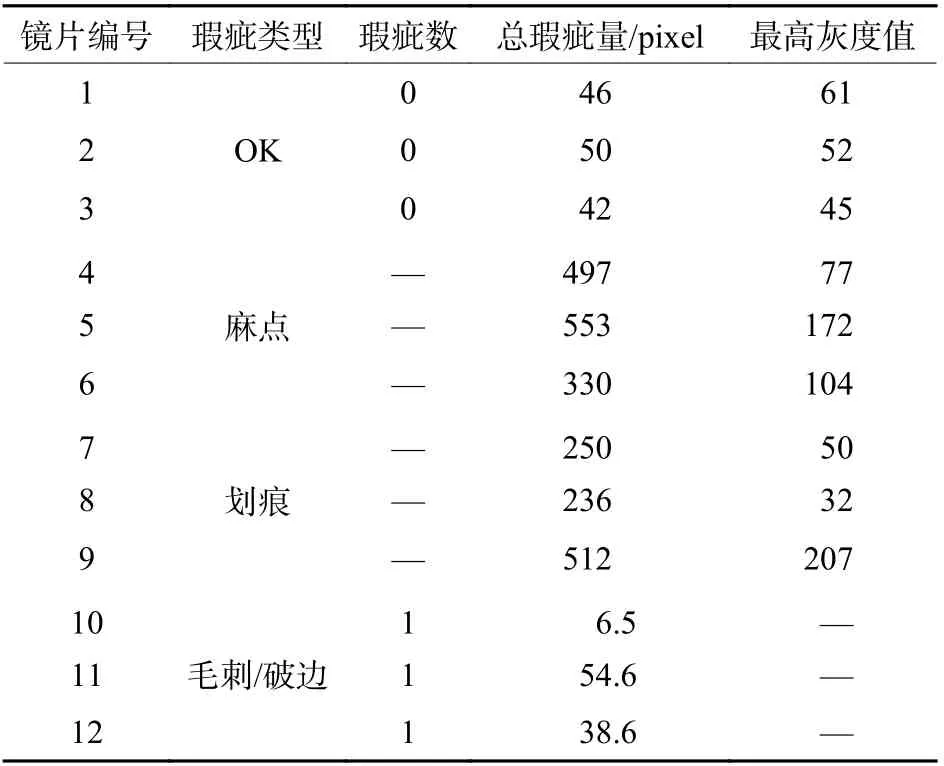

使用上面提到的检测方法,我们检测了53 块直径10 mm 的镜片,准确率达到100%。检测结果如表1 所示。

部分试验数据如表2 所示。

以上面检测的53 块镜片的总瑕疵量(单位为pixel)为纵坐标,以镜片编号为横坐标绘制如图7所示的总瑕疵量散点图。其中镜片编号1~10 为麻点镜片,镜片编号11~15 为划痕镜片,镜片编号16~18 为毛刺/破边镜片,镜片编号19~53 为OK 镜片。如图7 所示,麻点镜片和划痕镜片的总瑕疵量明显比毛刺/破边镜片和OK 镜片高。麻点、划痕和破边的检测图像如图8 所示。

图 6 总体机械方案Fig. 6 Overall mechanical scheme

表 1 镜片瑕疵检测结果Table 1 Result of optical glasses flaws inspection

表 2 镜片瑕疵检测数据Table 2 Data of optical glasses flaws inspections

图 7 总瑕疵量散点图Fig. 7 Scatter diagram of total number of flaws

图 8 镜片检测结果Fig. 8 Detection result of optical glasses

由图8 所示的检测图像可以清晰地看到镜片表面的麻点、划痕,破边等瑕疵。检测精度可达到1 个像素(具体精度由CCD 决定)。

4 结论

该检测系统利用视觉检测技术检测光学镜片表面瑕疵,在检测结构中使用了黑体来制造暗背景,取得良好的效果;在检测系统中使用了总面积瑕疵检测法来检测麻点和划痕,使用了边缘瑕疵检测法来检测毛刺和破边,检测精度可达1 个像素。检测速度可达5 s/片。最后给出了基于31 万像素CCD 的检测结果,其中OK 镜片总瑕疵量≤100 pixel,最高灰度值≤80,麻点和划痕镜片的总瑕疵量介于200 pixel~600 pixel 之间,最高灰度值≤210,毛刺/破边镜片总瑕疵量≤100 pixel,最高灰度值介于200~255 之间,在检测图像中能够清晰地检测出麻点、划痕和破边。并且发现麻点镜片和划痕镜片的总瑕疵量明显比毛刺/破边镜片和OK镜片高。