液压支架焊接坡口角度减小的优势研究

毕研石

(中煤北京煤矿机械有限责任公司,北京 102400)

煤机行业是重型机械行业,液压支架在井下采煤扮演着重要角色,主要作用是有效支撑和控制采煤工作面,防止塌方事故的发生。因此液压支架的工作阻力要求非常大,同时为了降低液压支架的重量和提高结构强度,保证液压支架工作阻力满足矿井生产需求,在焊接材料上多采用高强钢进行焊接。随着高强钢的不断应用,综合考虑液压支架的生产效率、加工成本、结构强度等方面因素,液压支架的焊接工艺要进行科学的调整。目前在液压支架结构件生产加工过程中影响焊接性能的主要标准就焊缝质量[1],然而焊接坡口的形式、角度大小等因素又是影响焊缝质量的关键因素。所以在液压支架生产过程中,优化和改进焊接坡口对提高工作效率、改善焊接质量、降低生产成本都显得尤其重要。

现阶段液压支架的焊接主要分为2种形式,即角焊缝[2]和坡口焊接,支架的结构多为箱体结构,接头类型多为T型接头[3],所以对于受力较大的位置多采用坡口填平再以角焊缝的形式来进行焊接。坡口的设计在整个液压支架的结构中起着举足轻重的作用[4],坡口较小时,成型系数随着热输入量的增大而减小,易产生热裂纹,是非常严重的焊接缺陷。坡口较大时,焊缝的成型系数增大,但是坡口底部的熔深减小,焊接的工作量增大,焊后的焊接接头处的残余应力也会增加,应力的集中会对结构件的整体产生破坏性的影响。因此,坡口的接头性能是减小坡口角度最优先的考虑的因素,坡口的正确选择对焊接的效率、生产成本都有着重大的影响[5]。基于此,该文针对液压支架盖板和贴板“V”形坡口角度减小优势进行分析。

1 坡口的定义及作用

1.1 坡口的定义

在进行焊接作业时,要根据设计和工艺要求,在焊件的待焊部位加工成一定的几何形状和尺寸的沟槽,叫坡口。

1.2 坡口的作用

坡口主要有3个作用。1)使热源(电弧或火焰)能够到达焊缝根部,保证焊缝根部位置能够焊透。2)便于操作和清理焊渣。3)调整焊缝成型系数,获得较好的焊缝成型。调节基本金属与填充金属比例。

2 坡口的设计原则和选择原则

2.1 坡口的设计原则

坡口的设计要注意3个原则。1)要经济实用。在满足强度要求的前提下,要选择合理的接头和坡口,减少焊材的填充量,提高焊接效率。2)要容易加工。设计焊接坡口时,要在满足焊接要求的前提下,优先选择易于加工的坡口,例如“V”形坡口和“X”形坡口。其他类型的坡口相对比较难加工。3)要避免缺陷。要尽量选择合适的坡口形式,合理控制坡口的大小,以避免出现焊接缺陷。例如坡口角度过大,会导致焊接热输入量增大,焊件容易变形,再例如坡口钝边过高,会导致不能完全熔透焊接部位。

2.2 坡口的选择原则

为了获得高质量的焊接接头,应选择适当的坡口形式。坡口的选择主要取决于母材厚度、焊接方法和工艺要求。选择坡口要遵循4个要求进行选择。1)坡口的形式和大小要合理,焊接时尽量减少金属填充量。2)根据焊接需要,选择合适的坡口形状,要易于加工生产。3)有利于电焊工进行焊接操作和利于清渣。4)焊后应力和变形要尽可能小。

3 坡口角度和形式

坡口主要是为了保证工件的焊接量,增大焊接熔深,提高焊缝截面的有效厚度,保证能够焊透焊件的根部,从而保证焊接接头的质量。坡口的形式分为:“V”形坡口、带钝边单边“V”形坡口、“I”形坡口、双“V”形坡口、“Y”形坡口、双“Y”形坡口等。液压支架上采用的坡口多为带钝边的“V”形坡口,坡口角度多为45°,有时对接坡口的角度还会达90°左右。

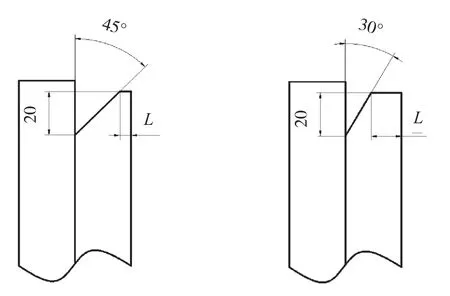

液压支架结构件上采用的焊接形式通常为多层多道焊接。由于要考虑生产成本、加工效率、焊接质量和工艺要求等,该文研究的液压支架盖板和贴板焊接坡口一般采用“V”形坡口,角度一般为45°。采用不同坡口角度时,具体的焊接情况如图1、图2所示。

具体有4个焊接要求。1)当坡口为20×45°时,焊接层道为4层10道。2)当坡口为20×40°时,焊接层道为4层10道。3)当坡口为20×35°时,焊接层道为3层6道。4)当坡口为20×30°时,焊接层道为3层6道。

CRSwNP呈现高度异质性特征,临床表型通常无法洞察疾病本质,而内在型是建立在细胞、分子和免疫机制基础上的分型,也就是CRSwNP的发病机制。然而,内在型非常复杂,目前研究尚不透彻,通过CRS内在型的探索,可能找到特异性个体病情发展的关键因素,即某些特定的生物学分子标识物,以这些标志物为靶标可实现临床上对于CRSwNP个性化的精准治疗[15,17]。

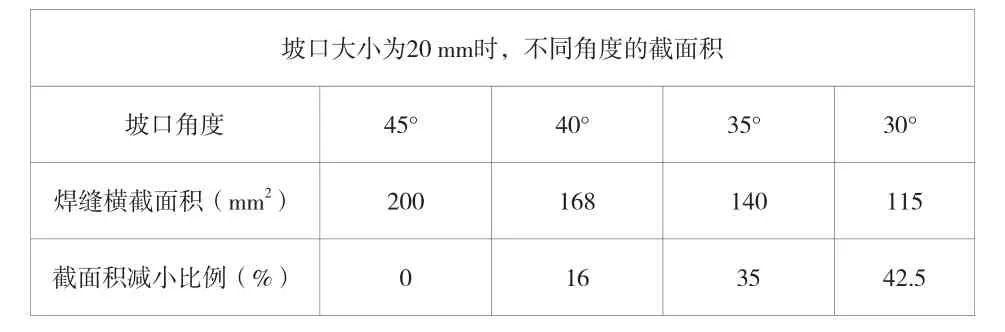

4 焊接坡口减小的效率提高分析

液压支架盖板和贴板坡口焊接时,一般都是“V”形坡口,角度为45°。从上述坡口作用、坡口设计原则和选择原则可知,为了降低成本、满足需求,坡口大小应合适,要尽量减小填充金属量。所以在实际生产过程中,液压支架盖板和贴板的坡口角度是可以适当减小。随着坡口角度的减小,焊缝的熔敷金属也适当减小,其多层多道焊的数量也会减少。当焊接坡口的角度减小到30°时,进行坡口填平的情况下,焊缝的横截面积减小了42.5%,多层多道焊的道数可减少3~4道,工作效率可提升近1倍。具体效率对比,见表1。

表1 坡口角度减小时焊缝截面积减少比例

图1 盖板坡口焊接示意图

图2 贴板坡口焊接示意图

5 坡口减小对焊接强度的影响

5.1 液压支架焊接形式

液压支架上的结构件大多为箱体结构,焊接量非常大,所采用的焊接方式多为MAG焊(熔化极气体保护电弧焊),是采用匀速输送可熔化的焊丝与工件接触发生短路,产生电弧来作为热源迅速熔化焊丝和母材金属,形成焊缝和熔池的焊接方法。MAG焊有稳定的焊接过程,成型也比较美观。采用的保护气体为氩气和二氧化碳的混合气体。在焊接过程中使用的焊丝规格多为Φ1.2mm和Φ1.6mm,由于其可以保证焊丝的干伸长,所以在坡口适当减小的情况下也可以很好地保证熔敷率和熔深。

5.2 坡口减小对焊接强度的影响

焊接坡口大小影响着焊接熔深,而焊接熔深是保证焊接强度重要因素之一。在强度方面,如果为盖板进行坡口焊接,如图3所示,可见适当减小坡口角度时,钝边L不变,保证了坡口的有效深度,不影响焊接熔深。因为影响熔深的直接原因是当焊丝与工件接触时,发生短路,形成电弧,使焊丝和母材发生熔化。与埋弧焊不同,液压支架焊接中常用的为Φ1.2 mm和Φ1.6 mm焊丝,焊接时干伸长可达20 mm~25 mm,焊丝的端部可以与坡口的根部接触,使焊丝在工件的一侧发生熔化,不会发生离根部距离较大的情况,因此可以有效地保证熔深。由于焊缝的薄弱位置是热影响区,焊缝的抗拉强度大于热影响区的抗拉强度,加大坡口仅增加了工作量,无法增加坡口焊接时的有效深度,所以对焊缝的强度没有较大影响。而将坡口角度减小后工作量减少了30%~40%,极大地提升了生产效率。如果为贴板进行坡口焊接,如图4所示,坡口角度减小,深度20保持不变,只是改变顿边L的大小,但是坡口的有效深度不变。同理,盖板的坡口焊接与贴板类似,坡口角度减小后工作量也减少了约30%~40%,但是对于焊缝强度没有多大影响。

图3 盖板坡口角度变化

6 坡口减小对焊接应力和变形的影响

6.1 焊接应力和变形

焊接过程是一个先局部加热,然后再冷却的过程。焊件在焊接时产生的变形称为热变形,焊件冷却后产生的变形称为焊接残余变形,这时焊件中的应力称为焊接残余应力。焊接应力包括沿焊缝长度方向的纵向焊接应力、垂直于焊缝长度方向的横向焊接应力和沿厚度方向的焊接应力。

6.2 坡口减小对焊接应力的影响

对于一些构件截面厚大、焊接节点复杂、拘束度大、钢材强度级别高以及使用条件恶劣的重要结构,要注意焊接应力的控制。对于焊接应力的控制措施有很多,但是与焊接坡口相关的只有一条,那就是尽量减小焊缝尺寸。焊接内应力是由局部加热循环而引起的,为此,在满足设计要求的条件下,不应增加焊缝尺寸和层高,要转变焊缝越大越安全的观念。所以控制焊接应力的主要措施就是合理选择坡口,当坡口角度减小,焊缝尺寸也会随之减小。所以,焊接坡口的减小有利于控制焊接应力。

6.3 坡口减小对焊接变形的影响

焊接变形与焊缝截面积、焊接热输入、焊接方法、焊接接头形式、焊接层数等均有关系。但是与焊接坡口大小相关的影响因素就是焊缝截面积。焊缝截面积是指熔合线范围内的金属面积。焊缝面积越大,冷却时收缩引起的塑性变形量越大,焊缝面积对纵向、横向及角变形的影响趋势是一致的,因此,在板厚相同时,坡口尺寸越大,收缩变形越大。同时,由于焊接坡口选择不合适,导致焊接变形概率增加。当出现焊接变形后需要进行矫正,焊接变形的矫正费时费工,所以减小焊接坡口角度可以有效控制焊接变形。

7 坡口减小对焊缝外观质量的影响

7.1 对坡口自身质量的影响

目前,坡口的加工方法主要有机械剪边、刨边等加工方式以及碳弧气刨、气体切割等方式。一般情况下,液压支架坡口的加工形式多为氧气丙烷的气体切割。坡口加工时使用坡口机进行切割,当坡口角度较大,则坡口横截面积增大,导致坡口切割量越大,此时无法保证坡口的平面度和切割质量。在进行大坡口切割时,坡口表面易形成火焰切割所产生的沟槽,沟槽内部的氧化物在焊接时易形成气孔、夹渣等焊接缺陷。而减小坡口角度可以减小坡口横截面积,减小下料时的切割量,进而降低表面沟槽和氧化物,在节约气体消耗的同时提升了坡口的切割质量。

图4 贴板坡口角度变化

7.2 对焊缝外观质量的影响

8 对于节约成本的分析

8.1 对于降低电量的分析

通常液压支架焊接采用MAG焊,焊丝选用Φ1.2 mm规格的情况较多,焊接电流为290 A~350 A,焊接电压在30 V~40 V,一般电焊机的功率为42 kVA、36 kVA和30 kVA等。就按照一台电焊机功率30 kVA,选取功率因素为0.8,则电焊机的有功功率为30×0.8=24 kW。如果电焊机的暂载率为75%,每台电焊机每台工作16 h,每日耗电量约为24×75%×16=288 kWh。如果坡口角度减小,焊接层道减少4道,每日电能节省约为115 kWh。

8.2 焊丝消耗量的减少

当焊接坡口从45°减小到35°时,焊接时焊缝层道减少,焊缝截面积就会减少42.5%。将会大大减少焊缝的填充量,减少焊丝的消耗。

8.3 对混合气、氧气、丙烷气体的降低分析

当坡口角度减小时,多层多道焊减少,焊丝的填充量也减少,在焊接过程中混合气的消耗量也会大大降低。同样在坡口加工过程中,由于坡口角度的减小,坡口的截面积就会减小,坡口的切割量就会降低,用于切割坡口的氧气、丙烷气体就会减少。

8.4 对时效要求降低的分析

当坡口角度减小时进行焊接,焊后的金属填充量减少,焊接残余应力较小。在时效去应力方面可以适当降低去应力温度或者时间,有效降低了时效去应力的费用和时间。

9 焊接坡口角度减小的优势总结

9.1 提高坡口质量

坡口角度减小,坡口横截面积减小,坡口加工时的切割量减小。坡口表面由于火焰切割所产生的沟槽以及内部的氧化物随之减少,降低了焊接气孔、夹渣等焊接缺陷,提高了坡口自身的质量。

9.2 提升焊缝外观质量

坡口角度减小,盖面焊缝层道减少,也适当减小了焊缝宽度。在实际焊接过程中由于焊接产生的飞溅和药皮等也会减少,从而减小焊缝缺陷发生的概率,使得结构件的焊道质量更加可靠。

9.3 提高焊接效率

在保证强度的前提下,多层多道焊接的焊道数量明显减少,例如上文提到的20×45°坡口相比于20×35°坡口,焊接的层道减少了1层4道,随着坡口角度的减小,焊缝的截面积减小,熔深保持不变,可节约30%~40%的焊丝量,使得焊接效率得到很大提升。

9.4 降低生产成本

由于减小了坡口角度,就会减少在焊接过程中的金属填充量,同时减少了多层多道焊,所以电能消耗、焊丝消耗、混合气消耗都会随之降低。另外由于坡口角度减小,坡口截面积减小,所以切割量减小,氧气和丙烷的消耗就会降低。同时,由于减小焊接坡口后应力的减小,也减少时效温度和时间,降低成本。

9.5 降低焊接应力

结构件的焊接应力是破坏焊道的原因之一,焊接量越大,结构件内部产生的应力也越大,所以结构件在焊后往往需要进行时效处理,防止焊道产生裂纹。而适当地减小坡口后,焊接量减少,有效降低焊接应力。

9.6 降低焊接变形

减小焊接坡口大小,焊缝截面积就会减小,降低焊接金属填充量,焊缝冷却时收缩引起的塑性变形量随之降低,同时降低了焊接变形的矫正工时工费。

9.7 降低在劳动强度

随着坡口的减小,焊接量是大幅降低,电焊工的劳动强度也随之降低。

10 结语

根据该文对液压支架盖板以及贴板“V”形坡口角度减小的研究,在一般的焊接工艺和质量控制要求下,坡口的角度适当减小是非常可行和高效的。在不影响焊缝强度的情况下,可以有效地降低工作量和工作强度,对坡口的质量、焊缝的外观质量、焊接效率、节约焊材、节约能源消耗、降低焊接应力和变形等方面都有较大的提升。