滑差对贝氏体钢轨材料磨损行为的影响

李英奇 刘佳朋 张银花 胡月 丁昊昊 王文健

(1.中国铁道科学研究院研究生部,北京 100081;2.中国铁道科学研究院集团有限公司金属及化学研究所,北京 100081;3.西南交通大学牵引动力国家重点实验室,成都 610031)

随着新钢种的研发应用和钢轨制造、焊接等技术的不断进步,钢轨的使用寿命得以大幅延长[1-2]。近年来贝氏体钢轨因其强韧性高、抗滚动接触疲劳性能优良等优点[3]倍受青睐。本文在接触应力不变的条件下进行对磨试验,研究贝氏体钢轨的磨损率、表面粗糙度、硬度,并结合磨损表面和剖面的微观形貌特征分析不同滑差条件下的贝氏体钢轨的磨损行为。

1 试验方案

1.1 试验材料

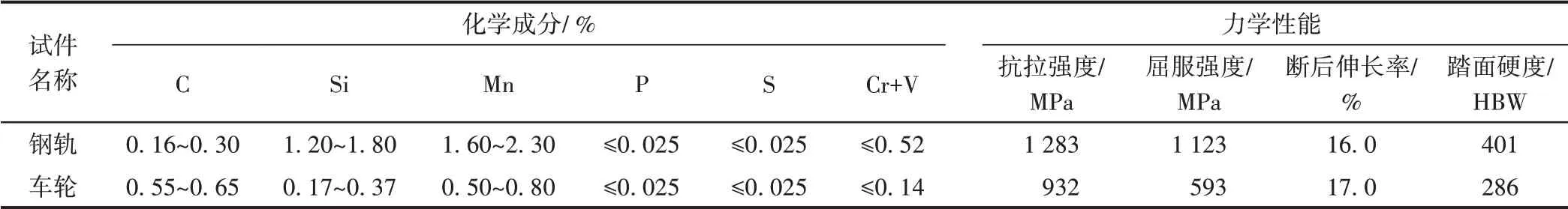

钢轨试件选用贝氏体钢轨U22SiMn,车轮试件选用CL60,其化学成分和力学性能见表1。车轮和钢轨试件分别取自车轮踏面和钢轨轨头,试件直径60 mm,接触宽度为5 mm,取样位置及尺寸如图1所示。

表1 钢轨和车轮的化学成分及力学性能

图1 对磨试验取样位置及尺寸(单位:mm)

微观上,贝氏体钢轨钢母材组织中主要为板条状贝氏体;CL60车轮钢母材组织中存在晶界析出的铁素体,主体为层片状珠光体结构,见图2。

图2 钢轨和车轮的微观组织形貌

1.2 试验方法

采用双盘式对磨试验机MJP-30A 进行轮轨对磨试验,应用赫兹接触准则计算轮轨接触应力。将轮轨试件装夹在试验机的2 个旋转轴上,这2 个旋转轴是由相互独立的电机驱动的。试验时通过计算机控制2个旋转轴的转数来调节滑差,并通过控制液压装置施加法向荷载。本文选取2 组不同参数进行对磨试验,试验参数见表2。每组重复2次,取2次试验平均值作为试验结果。

表2 对磨试验参数

试验步骤为:

1)试验前,测量贝氏体钢轨试件的质量及其对磨表面的粗糙度和硬度。

2)将轮轨试件装夹到试验机上,进行5 万次滚动对磨后取下,用酒精和超声波清洗机进行清洗并用吹风机吹干,再次测量贝氏体钢轨试件的质量及其对磨表面的粗糙度和硬度。

3)对试验后的贝氏体钢轨试件进行切取,抛光后用4%的硝酸酒精进行腐蚀,采用光学显微镜和扫描电子显微镜观察其剖面并对母材及剖面近表层磨损情况进行表征,分析表面伤损情况。

2 试验结果及分析

2.1 磨损率

磨损率是钢轨磨损性能的直观反映。采用精度为100 μg 的电子分析天平测量试验前后钢轨试件的质量并计算其磨损率,见图3。可知:滑差为2%和10%时,贝氏体钢轨的磨损率分别为0.81,7.23 μg/r;磨损率随滑差的增大而增大;在接触应力为500 MPa 条件下,滑差由2%增大到10%时磨损率增大了8倍。

图3 贝氏体钢轨磨损率

2.2 表面粗糙度

试验过程中轮轨对磨表面的粗糙度显著增加,致使产生更大的接触应力并对材料的塑性变形有显著影响[4]。由于棘轮效应,塑性应变累积到金属塑性变形极限后,裂纹萌生、扩展以至断裂而产生磨屑,引起表面粗糙度变化。试验测得的贝氏体钢轨试件对磨表面粗糙度见图4。可知,滑差为2%和10%时,对磨试验后的贝氏体钢轨表面粗糙度分别为原始试件表面粗糙度的3 倍和10 倍。因此,在接触应力不变的情况下,增大滑差会使贝氏体钢轨表面粗糙度显著增大。

图4 贝氏体钢轨表面粗糙度

磨损机制主要分为4类:黏着磨损、表面接触疲劳磨损、磨料磨损、腐蚀磨损[5]。为进一步分析磨损行为,探究滑差对贝氏体钢轨表面的影响,对磨损表面进行扫描电镜观测。贝氏体钢轨在对磨试验后表面形貌见图5。可知:2种试验条件下贝氏体钢轨对磨表面产生的损伤均为典型的滚动接触疲劳裂纹且尺寸极小;图5(b)比图5(a)的表面伤损更多且裂纹尺寸更大。可见,增大滑差使贝氏体钢轨表面的微裂纹数量和尺寸增加,加之表面因划擦痕迹和较大剥落坑而变得凹凸不平,致使贝氏体钢轨表面粗糙度增大。图5(b)中存在明显的划擦痕迹,说明在大滑差(10%)条件下磨损行为发生改变,接近滑动磨损行为,而表面的划擦痕迹显示发生过表面切削,因此大滑差条件下的主要磨损机制为磨料磨损。

图5 不同滑差下贝氏体钢轨磨损表面微观形貌

2.3 塑性变形与裂纹

试验测得贝氏体钢轨试件对磨表面显微维氏硬度见图6。可知,对磨试验后贝氏体钢轨试件表面产生严重的加工硬化,且大滑差(10%)比小滑差(2%)的钢轨磨损表面硬度略高。进行加工硬化率计算,发现滑差为2%和10%时,对磨试验后的贝氏体钢轨磨损表面的加工硬化率分别为35.3%和43.1%。在相同接触应力条件下,切应力随着滑差增大而增大,导致大滑差条件下的磨损表面加工硬化率偏大。

磨损后贝氏体钢轨试件表面产生滚动接触疲劳裂纹。为探究裂纹深度及裂纹扩展情况,对贝氏体钢轨试件剖面进行扫描电镜观测,见图7。可知,滑差为2%和10%时塑性变形层分别为35,43 μm,即在接触应力为500 MPa 条件下,增大滑差可使贝氏体钢轨试件塑性流变层深度小幅增大。在高应力作用下,近表层晶粒细化[6],近表层的贝氏体板条厚度比母材的贝氏体板条厚度小。近表层存在严重的塑性变形,晶粒取向更趋近于各向同性。由表层到材料内部,晶粒逐渐由各向同性转变为各向异性。

图7 不同滑差下贝氏体钢轨剖面微观形貌

测得图7(a)的裂纹深度约6 μm,图7(b)约5 μm,裂纹深度基本相同。裂纹基本沿着塑性变形层向材料内部扩展,且2 种试验条件下的裂纹倾斜角度接近(分别为11.2°和10.3°),说明在接触应力为500 MPa的条件下,增大滑差对贝氏体钢轨表面疲劳裂纹深度及裂纹倾角几乎没有影响。另外,在图7(b)中发现次表层裂纹,而图7(a)中没有。这是因为大滑差(10%)条件下,表面粗糙度增大导致摩擦因数增大,使得切应力随之增大,亚表层金属达到塑性极限而产生裂纹[7-8]。

3 结论

本文通过对磨试验,研究了接触应力为500 MPa条件下贝氏体钢轨的磨损率、表面粗糙度、硬度,并结合扫描电镜观测到的磨损表面和剖面的形貌特征,分析不同滑差条件下的贝氏体钢轨的磨损行为。结论如下:

1)接触应力为500 MPa 条件下,贝氏体钢轨磨损率随滑差的增大而显著增大,滑差由2%增大到10%时磨损率增大8 倍。滑差对贝氏体钢轨磨损率影响很大。

2)对磨试验后,小滑差(2%)条件下的贝氏体钢轨表面较光滑,出现少量疲劳裂纹;大滑差(10%)条件下表面粗糙,主要伤损有疲劳裂纹、剥落坑。

3)滑差为2%和10%时,对磨试验后的贝氏体钢轨磨损表面的加工硬化率分别为35.3%和43.1%。在相同接触应力条件下大滑差条件的磨损面加工硬化率偏大。

4)在接触应力为500 MPa 条件下,增大滑差对于贝氏体钢轨表面的滚动接触疲劳裂纹在深度方向的扩展几乎无影响。

5)当滑差为2%时,亚表面无次表层裂纹,滑差为10%时出现次表层裂纹。大滑差条件下近表层材料更容易达到屈服极限萌生裂纹。