PID 控制在水电厂有功调节的应用

王朝淳 宗和刚

(1、桑河二级水电有限公司,柬埔寨 上丁省 2、华能澜沧江水电股份有限公司乌弄龙·里底水电站,云南 迪庆674606)

水电站在电网生产运行中发挥防洪灌溉、调峰调频的重大作用,对全厂有功调节进行优化以提高资源利用效率至关重要[1],然而由于水电厂功率调节速度快,出力能在短时间大幅度增减,容易给电网造成安全隐患[2]。因此必须利用高效PID 控制策略对各机组出力、负荷分配、运行方式、全厂功率等参数进行处理,合理进行流域梯级水库和发电生产,尽量避免弃水现象的发生。

1 PID 控制在水轮机调速器中的应用及死区的影响

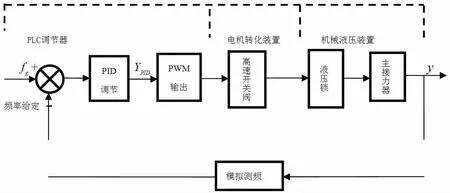

水轮机调速器是水电站核心控制设备之一,它与计算机监控系统相配合,承担着机组导叶开度、机组频率、机组功率等控制任务,简单的水轮机微机调速器系统结构如图1 所示。PLC 调节器经过PID 运算输出脉冲序列,经过放大后作为开关阀的输入信号,但是开关阀只有开启和关闭两种状态,输出的流量是断续的,这时需采用PWM控制技术控制高速开关阀,让其输出连续的流量信号并进入接力器,从而控制接力器的位移[3],反馈信号则取自接力器位移,经过V/F 转换成频率信号再次输入PLC,与运算值进行综合比较,达到调节导叶开度的目的。

目前,国际和国内的数字式调试器都是基于PID 或以PID为基础的适应性变参数调整规律[4]。

由于水流贯性时间常数、水头的变化、尾水的波动以及蜗壳中不均匀流场引起的脉动,水轮机微机调速器出现导叶开度调整不到位的情况,也就是导叶开度控制死区[5]。死区如果过大,实质就是理论和自动控制的失效,具体表现为机组频率摆动过大,主配抽动剧烈,打油频繁,管路振动,难于并网等。当然死区也不是越小越好,过于精准可能会使得主配压阀非常灵敏,这对系统未必是好事。事实上,系统中如果存在一定的死区,在动态调节过程中,该死区会“离散在”整个调节过程中,使得导叶反馈曲线和给定曲线并不完全一致,且形成一个相对平缓的调节过渡过程,这对有效抑制机组惯性造成的频率反馈滞后是非常有利的。

图1 水轮机微机调速器系统结构

2 PID 控制在电厂AGC 中应用

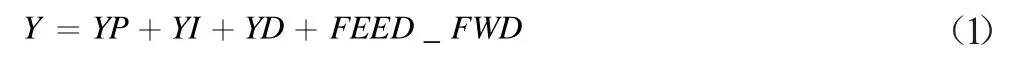

由于负荷扰动非常大,如果开始就投入比例、积分、微分三种控制方式[6],调速器就得不间断的改变导叶开度,可能经过长时间的调整都难进入稳态而且对设备的伤害也是不容忽视的。再加上调速器死区的存在,系统存在稳态误差是可以接受的,从生产成本以及快速开、停机,增减负荷的要求上看,优先采用比例控制是非常合理和科学的。根据设定负荷和实际负荷的差值,通过监控系统机组现地控制单元(LCU)的PID 控制程序来进行闭环控制调节[7]。具体对PID 控制器而言,

式中,Y 为操作变量,YP 为比例增益,FEED_FWD 为干扰变量,且ymin≤Y≤ymax。

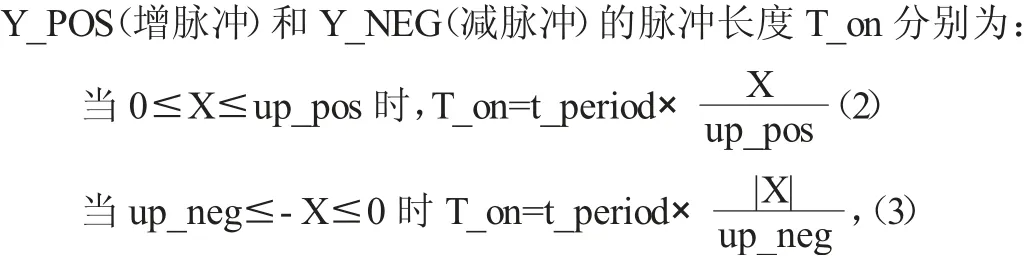

在脉冲宽度调制(PWM1)中,在固定循环周期(t_period)内输出与模拟值X 成比例的可变持续时间的“1”信号,其输出

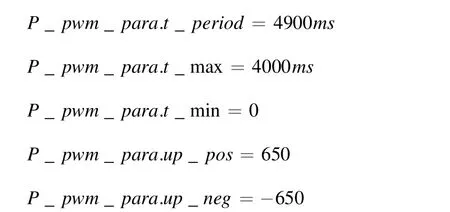

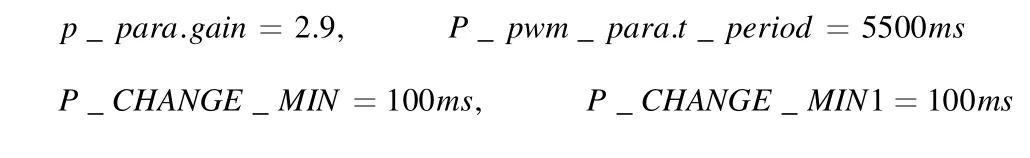

使用比例控制,则有YI=0,YD=0。其中PID 首次调节的参数分别为:

随后将得到的增益值输入到PWM模块中,并通过脉冲长度计算公式(2)或(3)得到脉冲输出长度。同样的,首次调节的参数如下:

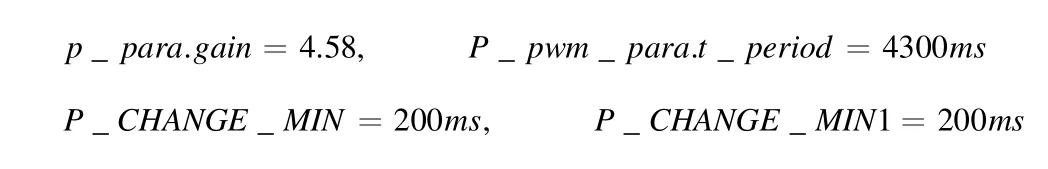

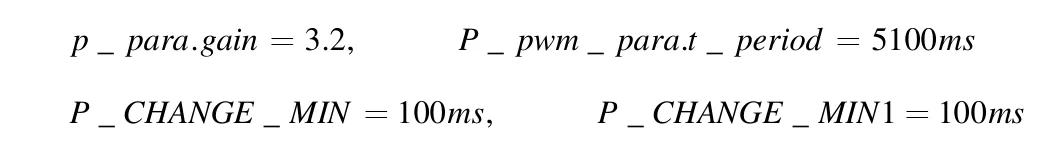

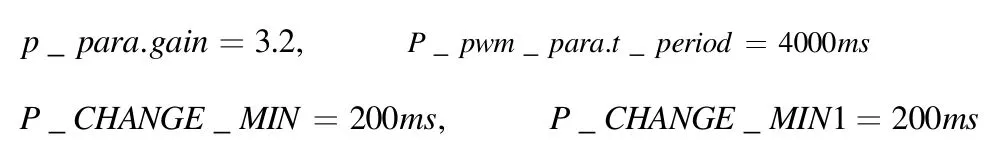

因为机组每时每刻的负荷都是在不断变化的,所以比例系数、调节周期以及增有功最小脉宽(P_CHANGE_MIN)、减有功最小脉宽(P_CHANGE_MIN1)的值必然要随着负荷的变化而变化。经过大量的机组控制实验,我们采取了分段控制机组的方式:

(1)当实发值低于负荷有功设定值,且设定值小于200MW时,

(2)当实发值低于负荷有功设定值,且设定值大于200MW小于350MW 时,

(3)当实发值低于负荷有功设定值,且设定值大于350MW小于650MW 时,

(4)当实发值高于负荷有功设定值,且设定值小于200MW时,

(5)当实发值高于负荷有功设定值,且设定值大于200MW小于650MW 时,

3 有功调节存在的问题及原因分析

由于死区的存在,全厂有功出力实发值存在无法达到调度下发设定值的情况[8],最高偏差可达-20MW,有功出力调节不够精确。所以急需对监控系统有功出力调节策略进行优化,使全厂出力实发值达到调度下发的设定值。由于机组有功功率采用有功PID 调节模块调节,调节精度为5MW,南网总调下发的全厂有功出力设定值变化比较平滑[9],多数情况前后两次设定值的差值都偏小,导致分配至各台机组有功PID 的有功调节变化量偏小。

机组有功PID 在小幅调节时的调节能力较差,因此就经常会机组有功出力实发值低于有功设定值的情况,从而导致全厂出力实发值低于设定值。当机组有功PID 调节到位后若有功实发值低于有功设定值,则多发一次增有功脉冲,使有功实发值达到有功设定值。

同时,该策略兼顾PID 与一次调频的协调关系,仅在一次调频未动作的情况下生效,避免干扰机组一次调频正确动作。具体优化方法如下:

当有功PID 执行新设定值调节进入死区(5MW)稳定10 秒后,如果有功实发值低于设定值,则再发一次增有功脉冲。将机组一次调频动作及复归信号引入该策略的触发逻辑,当一次调频动作时,闭锁该策略。

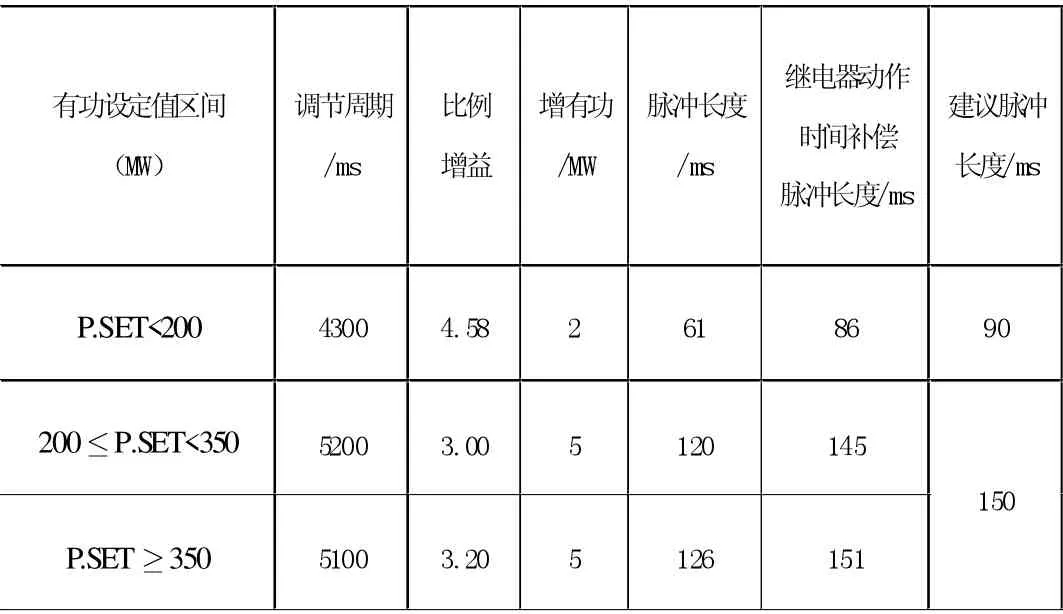

此外考虑南网负荷偏差率小于2.5%的要求[10],增有功脉冲长度采用梯度控制。当机组有功设定值超过200MW 时增有功脉冲长度按增发一个PID 死区考虑,即5MW;当机组有功设定值低于200MW 时,增有功脉冲按2MW 控制。考虑继电器25ms 的动作时间损耗,由公式(2),(4),可得具体的脉冲长度,见表1(以#5 机组为例)。

表1 脉冲输出长度

由表1 可知当机组有功设定值超过200MW 时,其对应脉冲长度150ms;当机组有功设定值低于200MW 时,其对应脉冲长度90ms。

4 优化前后全厂有功调节的对比及分析

为了验证优化方案是否能改善全厂有功出力,使实发值达到调度下发的设定值,我们对优化前的#2、#5、#9 机组及全厂有功出力跟踪设定值情况进行了抽样分析。抽样的范围是3 台机组在2016 年10 月07 日至2016 年11 月10 日的实发值及设定值,频率是两分钟取一次值。详细的有功出力跟踪设定值分析情况见表2。

表2 优化前#2、#5、#9 机组及全厂有功出力跟踪设定值

同样的,我们对优化后的#2、#5、#9 机组及全厂有功出力跟踪设定值情况也进行了抽样分析。抽样的范围是3 台机组在2016 年11 月26 日至2016 年12 月09 日的实发值及设定值,频率也是两分钟取一次值。详细的有功出力跟踪设定值分析情况见表3。

表3 优化后#2、#5、#9 机组及全厂有功出力跟踪设定值

由表1 可知当机组有功设定值超过200MW 时,对应脉冲长度都是150ms,也就说优化程序和策略都一样,而当机组有功设定值低于200MW 时,其对应脉冲长度则只有90ms。为了论证此方案的严谨性,我们对优化之后#2、#5、#9 机组梯度控制有功出力跟踪设定值情况进行了抽样分析。抽样的范围是3 台机组在2016 年11 月26 日至2016 年12 月09 日的实发值及设定值,频率也是两分钟取一次值,只对设定值区间进行划分,即分为设定值在0-200MW 区间和设定值在0-200MW 区间。具体的有功出力跟踪设定值分析情况见表4。

表4 优化之后#2、#5、#9 机组有功出力跟踪设定值情况梯度分析

通过对数据进行对比分析,我们可以清楚的看到优化策略执行之后#2、#5、#9 机组及全厂有功实发值跟踪设定值的功能有了明显改善,设定值高于实发值的概率均有大幅提升。其中#2 机组由41%提升至71%,#5 机组由42%提升至63%,#9 机组由53%提升至68%,全厂由49%提升至60%。由于不同机组调速器调节特性存在差异,优化效果存在明显差异,但是对比分析优化前后数据,有功优化的效果整体来看还是比较明显的。

5 结论

在发电机组的AGC 有功调节过程中,水轮机组在某些负荷区域运行时会产生较大振动,也就是通常说的振动区[11],个别机组的振动区甚至出现在机组的高效率区,而这会大大影响机组的安全稳定和使用寿命。因此必须合理进行有功调节及分配,将机组的运行调整在合理的区间,避开机组的振动区域,使机组有良好的工况,更好的执行电网的负荷需求[12]。