中支滤棒成型机中线胶施胶及供胶方式的改进

喻 涛

(红云红河集团 曲靖卷烟厂,云南 曲靖 655001)

0 引言

滤棒生产过程中,醋酸纤维丝束被成型纸包裹成型为滤棒,为防止丝束滑动,在成型纸上连续施加一定量的中线胶,其主要成分为乳胶,涂胶宽度为1 mm左右[1]。施胶方式为针式涂胶模式,喷胶嘴直接与成型纸接触,胶液涂抹在成型纸上。供胶方式为自流式,胶液由储胶箱沿胶管流入胶枪,胶量的大小通过手动阀门调节。生产中存在胶液断流、胶量不能精确调节[2]等现象。中支滤棒成型机采用的成型纸为一种高透气度成型纸,透气度为10 000 CU,胶液反渗严重。为此,本文采用伺服控制系统对中线胶施胶及供胶方式进行了改进。

1 原供胶系统的组成及工作方式

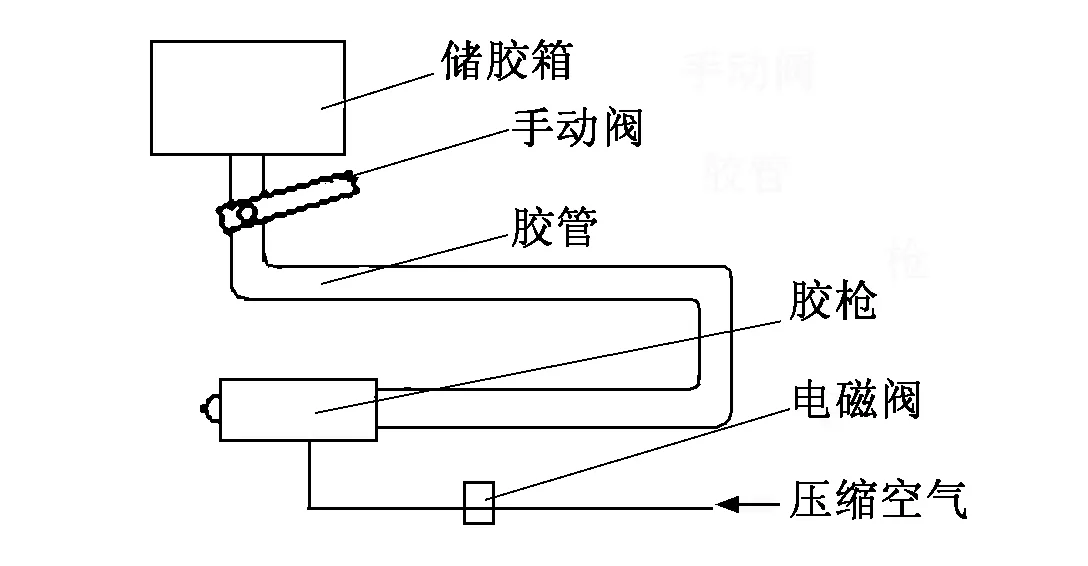

原中支滤棒成型机中线胶供胶系统主要由储胶箱、手动阀、胶管和胶枪、电磁阀等组成,如图1所示。施胶方式为针式涂胶模式,供胶方式为自流式,胶量调节通过手动调节阀门开度的方式实现。

图1 原供胶系统的组成

设备生产时确保打开手动阀,此时若成型机启动,光电开关已检测到生产的滤棒条,且延时到设定的时间后,电磁阀打开,压缩空气进入胶枪,打开胶枪喷嘴针[3],胶液以自流的方式涂抹到成型纸上,形成一条约1 mm宽的胶痕。成型机停机时,电磁阀关闭,胶枪内的喷嘴针关闭喷嘴,施胶过程结束。

2 原供胶系统存在的问题

生产过程中,发现供胶系统主要存在以下问题:①通过手动阀门的开度来控制胶量,不能准确控制施胶量的大小;②中线胶胶量由阀门的开度控制,与设备运行速度无直接对应关系;③由于采用高透气度成型纸,胶液渗透严重,导致成型舌、压板、喇叭嘴等处积胶严重,易造成滤棒圆周不稳、表面压印等质量问题,因此须操作工手动停机进行清理,降低了设备的有效作业率,增加了原辅材料的消耗,若调小胶量,又会导致丝束粘接不牢,滤棒在固化后出现缩头现象;④采用重力自流式供胶,流量可控性差,当胶管内部存在干胶或空气时,生产过程中易造成胶线的断续,甚至出现断流现象。

3 改进方案及具体实施

3.1 总体方案及工作原理

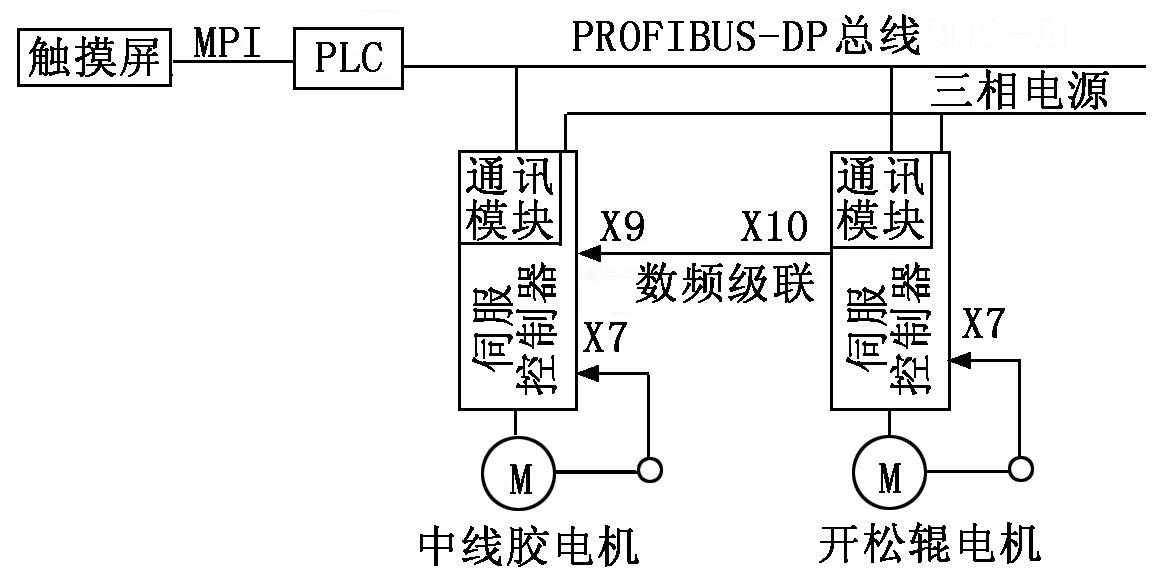

为解决以上问题,设计了一种伺服驱动系统,其控制原理如图2所示,将原有的自流式供胶、接触式施胶的方式改进为齿轮泵供胶、非接触式螺旋喷胶方式。为此,在原有PLC控制系统的基础上,增加一台伺服控制器来控制中线胶电机以驱动齿轮泵为螺旋喷胶胶枪供胶。伺服控制器与PLC之间采用PROFIBUS-DP总线进行数据交换,通过参数通道和过程通道来相互传递数据信息。伺服控制器与开松辊电机中间通过X9、X10端口进行数频级联,实现中线胶电机速度的比例跟随。滤棒中线胶胶量的显示、胶量的加减等通过修改触摸屏程序添加到触摸屏画面,在触摸屏上进行显示和操作。

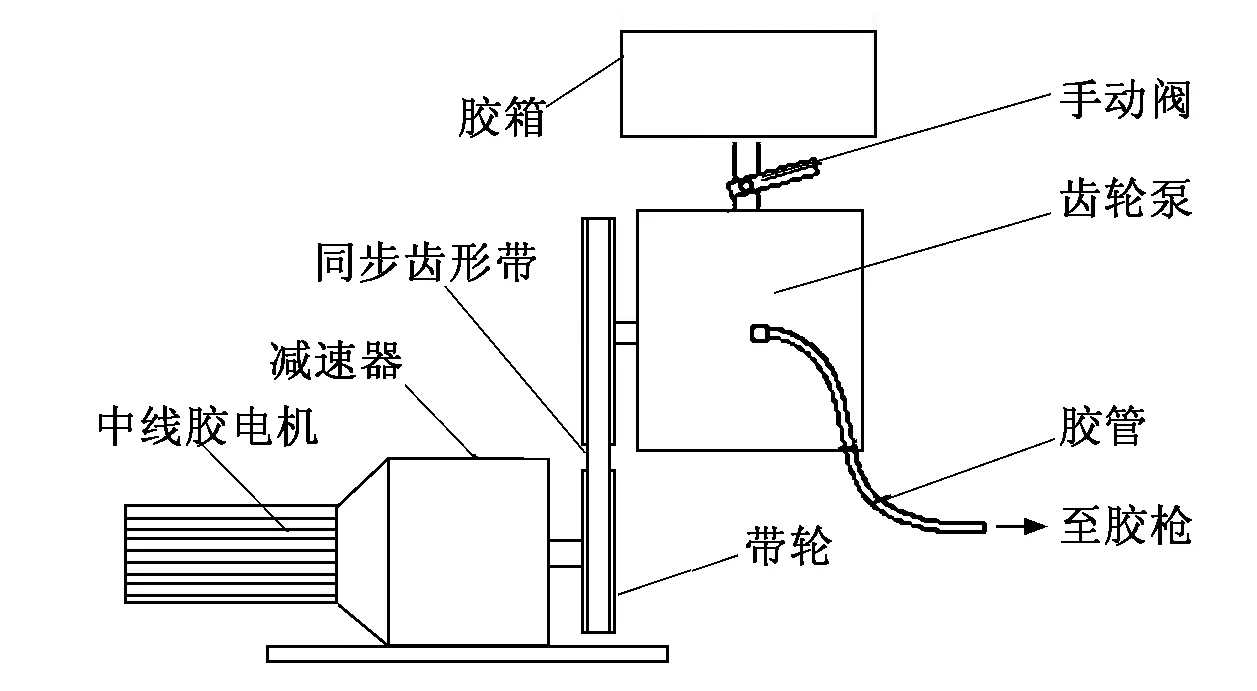

3.2 机械部分的改进及实现

机械部分的改进如图3所示。保留原有的胶箱,胶箱安装位置不变;在清洗、安装胶箱时,为防止胶液从胶箱中泄漏,保留原有的手动阀;由于单支滤棒的中线胶胶量低,故齿轮泵的转速低,为使齿轮泵在低速下运转,在伺服电机后增加齿轮减速箱、带轮、同步齿形带;增加齿轮泵,齿轮泵进料口连接胶箱,出料口通过胶管为螺旋喷胶胶枪供胶;取消原有的接触式胶枪,改用非接触式螺旋喷胶胶枪,该胶枪的喷胶嘴与成型纸并不直接接触,距离为5 mm左右。胶枪工作时,喷胶嘴在成型纸上产生一条螺旋形状的胶痕。

图2 改进后的控制系统原理图

图3 机械部分的改进

3.3 电气部分的改进及实现

由于原设备主机运行控制采用伦茨伺服系统,为保证控制方式的一致性及便于程序修改,中线胶独立伺服驱动仍采用伦茨9300系列伺服控制器与伦茨伺服电动机。控制器的使能采用内部供电方式,端子X5/A1为24 V电源,使能端子X5/28直接连接端子X5/A1;在成型机操作面板上安装一旋钮开关,接入PLC输入模块,以实现手动控制中线胶泵的启动和停止;伺服控制器通过PROFIBUS-DP总线与主机PLC进行通讯[4],在AIF端口安装PROFIBUS-DP通讯模块2133IB,该通讯模块适配几乎所有伦茨变频、伺服产品,可作为PROFIBUS-DP总线系统中的从站,过程通道通讯最多可设置12个过程字,支持参数通道通讯,可读、写所有伦茨产品的内部参数。

采用伦茨伺服控制器的数字频率级联方式实现伺服电机的速度同步。数频级联是纯粹的数字信号传输,信号传输非常精确,具有很高的可靠性。伺服控制器之间使用数频线进行连接,由频率输出端口X10输出,作为下一个控制器的输入信号,从下一个伺服控制器的X9端口输入。

3.4 PLC控制程序及操作界面的修改

在软件STEP7中进行硬件组态[5],在原有的PROFIBUS-DP网络上添加通讯模块2133IB,DP地址设定为11。过程数据用于PLC控制和监视控制器,参数数据用于读写控制器的参数,本例中需要使用参数通道和过程通道与PLC进行数据传递,选用8个字节的参数数据和3个字的过程数据,即PAR(8 Byte)+PZD(3 Words),起始地址分别为584、592。硬件组态完成后下载到PLC中。

对主机PLC控制程序进行修改,添加中线胶泵控制程序。将中线胶泵的接通条件改为:旋钮开关接通,成型机启动,光电开关检测到生产的滤棒条,且设定的延时时间到达。接通条件满足后,启动控制字直接用MOVE指令写入PQW592,伺服控制器启动,伺服电机跟随主机速度同步运转,同时PLC输出模块输出信号,电磁阀动作,胶枪获得压缩空气,胶嘴打开,开始喷胶;旋钮开关关闭或成型机停机时,将停止控制字用MOVE指令写入PQW592,伺服控制器停止,同时电磁阀关闭,停止喷胶。胶量的调整通过操作触摸屏上的加减按钮改变电机速度来实现,电机速度用MOVE指令写入PQW594。

在触摸屏上添加中线胶控制界面,包括速度显示、每米滤棒中线胶含量显示、胶量修正系数设定及胶量加减按钮,如图4所示。其中,每米滤棒中线胶含量通过计算得出,计算公式为:

(1)

其中:v3为中线胶供胶速度,mg/m;n1为中线胶电机的转速,r/min;v2为胶泵的额定供胶速度,mg/r;i为减速箱、带轮的速比;n0为主机生产速度,m/min;k为修正系数,可在触摸屏的界面上进行设定,以对中线胶施加量进行微调。

图4 触摸屏操作画面

4 结束语

本文采用伦茨伺服控制器及伺服电机在原有电控系统的基础上,对中支滤棒成型机中线胶的施胶及供胶方式进行了改进。改进后,能够通过触摸屏准确调整施胶量的大小;胶泵速度与设备运行速度对应,当设备速度低时,胶泵转速低,设备速度高时,胶泵转速增大,保证了单支滤棒胶量的稳定;采用非接触式胶枪施胶,胶枪与成型纸不直接接触,使得成型纸上胶液的反渗现象得到明显改观;将自流式供胶改为胶泵供胶,流量可控,大大降低了无中线胶的几率。