联合特钢转炉煤气回收工艺探索

马桂芬,张一臣

(天津天钢联合特钢有限公司,天津301500)

0 引言

转炉煤气作为转炉炼钢生产过程中的副产品,是钢铁企业重要的二次能源之一,提高转炉煤气的回收能力,是实现炼钢低成本的有效手段,能够在一定程度上降低钢厂的污染物排放,同时也是转炉实现“负能炼钢”的主要途径。因此,转炉煤气回收已经成为现代转炉炼钢的重要技术之一。

天津天钢联合特钢有限公司(以下简称联合特钢)有3座120 t转炉,煤气回收采用OG湿法除尘净化回收工艺,开展工艺优化前,由于转炉采用低铁耗、快节奏冶炼,平均煤气回收为95.79 m3/t钢,较国内同行业先进回收水平有一定差距,具有一定的挖潜空间。2019年炼钢厂组织攻关团队进行提高煤气回收工艺的研究,通过对现有转炉冶炼工艺、煤气回收工艺及设备运行情况进行分析,找出了煤气回收过程中存在着工艺及设备上的不足,并有针对性地对煤气回收工艺进行优化和改进。

1 转炉煤气回收工艺

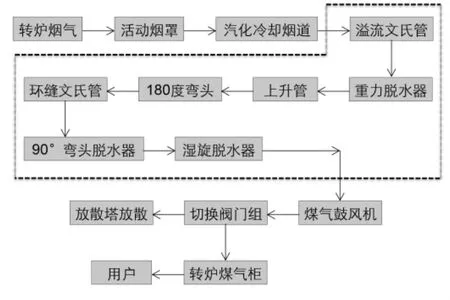

联合特钢煤气回收采用OG湿法除尘,其回收主要工艺流程如图1所示。

图1 煤气回收流程图

转炉吹炼开始,风机提速至1 200~1 250 r/min,煤气回收条件满足时,打开水封逆止阀,三通阀回收侧打开,转炉煤气经水封逆止阀和U型水封进入转炉煤气总管,通过管道送入转炉煤气柜,转炉煤气被回收储存。当煤气回收任一条件不满足时,三通阀放散侧打开,关闭水封逆止阀,转炉煤气经三通阀送入燃烧放散塔,经点火装置点燃放散。当转炉出钢时,风机降至600 r/min。当三通阀发生故障时,旁通阀打开,转炉煤气经旁通阀点燃放散。

2 影响转炉煤气回收量的因素分析

2.1 转炉吹炼操作

2.1.1 加料操作

转炉煤气回收与转炉的加料操作密切相关。转炉煤气回收也分为前期、中期和后期,并与转炉操作的吹炼前期、中期和后期相对应。

通过对加料操作曲线和煤气回收曲线进行对比分析,发现在转炉吹炼前期造渣料加入过多时,造渣料熔化吸热,使熔池升温速度变慢,影响碳氧反应速率,开始回收时间延迟;吹炼中期如果操作不当,碳氧反应不平稳,CO含量波动较大,造成严重返干或喷溅,导致煤气回收中断;吹炼后期,如果氧枪枪位过高,容易造成转炉煤气含氧量过高,煤气回收停止。

2.1.2 供氧强度

供氧强度直接影响炉内的碳氧反应的进行,当供氧强度增大时,炉内碳氧反应速率提高,显著提高吹炼初期的CO含量上升的速率,使煤气开始回收的时间提前和整体回收的时间延长。相关文献表明,转炉供氧强度每提高1 m3/(min·t),转炉煤气回收量可提高11.95 m3/t[1]。

2.1.3 降罩操作

在转炉吹炼过程中,外部空气的吸入将直接影响煤气的回收进程,而空气的吸入量是与活动烟罩和炉口之间间隙的大小有关。因此要严格按照操作规程控制吹炼过程中烟罩下降位置,以保证既能满足吹炼操作的要求,且能满足减少空气吸入的要求。

现场观察发现以下两方面问题对降罩位置影响较大:

(1)部分操作人员在下枪吹炼过程中存在全程不降罩或降罩不到位的问题;

(2)炉口粘渣清理不及时,造成烟罩无法降到位的问题。

2.2 炉口微正压的保持

衡量转炉煤气回收水平,必须同时考虑煤气回收量及煤气热值两个指标,要保证最大限度提高转炉煤气热值,合理炉口差压控制是关键[2]。一般要求炉口差压保持微正压,以减少空气吸入量。正压过大会造成炉口烟气外溢,煤气在烟罩外燃烧;差压过小或负压时,会造成外部空气吸入烟罩,使回收煤气中氧气含量增加,将直接影响煤气的回收,尤其是前期煤气的回收,且会降低煤气热值。

2.3 煤气回收不均导致的煤气放散

由于转炉冶炼节奏的不确定性,有时存在3座转炉长时间同时回收的情况,煤气柜容量不足以容纳瞬间的煤气回收峰值,会有柜满拒收放散现象发生,这种柜满放散煤气现象在现实生产中经常发生。另一方面有3座转炉同时回收,就有3座转炉同时不回收的情况发生,会使煤气柜容迅速下降,也同样会影响煤气用户的正常使用。这就形成了一会煤气放散,一会煤气不够用的矛盾局面[3]。

3 提高转炉煤气回收量的措施

3.1 优化转炉操作

兼顾转炉冶炼脱碳及煤气回收的关系,对炼钢操作工艺进行优化。

(1)在吹炼前期减少造渣料的加入量,以避免大的造渣量影响熔池升温速度和碳氧反应速率,保障煤气回收的时长。

(2)吹炼中期造渣料采用少量、多批加入,保证吹炼平稳,化好过程渣,避免过程喷溅或返干,防止碳氧反应过于集中煤气外溢。

(3)吹炼后期,及时降低枪位,避免枪位过高,脱碳反应速率减慢,造成煤气中氧含量高停止回收。

(4)制定采用双渣操作的技术标准,规定铁水[Si]>0.80%、铁水[P]>0.15%、铁水[Mn]>0.5%或钢种成品[P]<0.015%时转炉采用双渣操作,避免不必要的双渣操作造成煤气回收中断现象发生,最大限度保证煤气的回收。

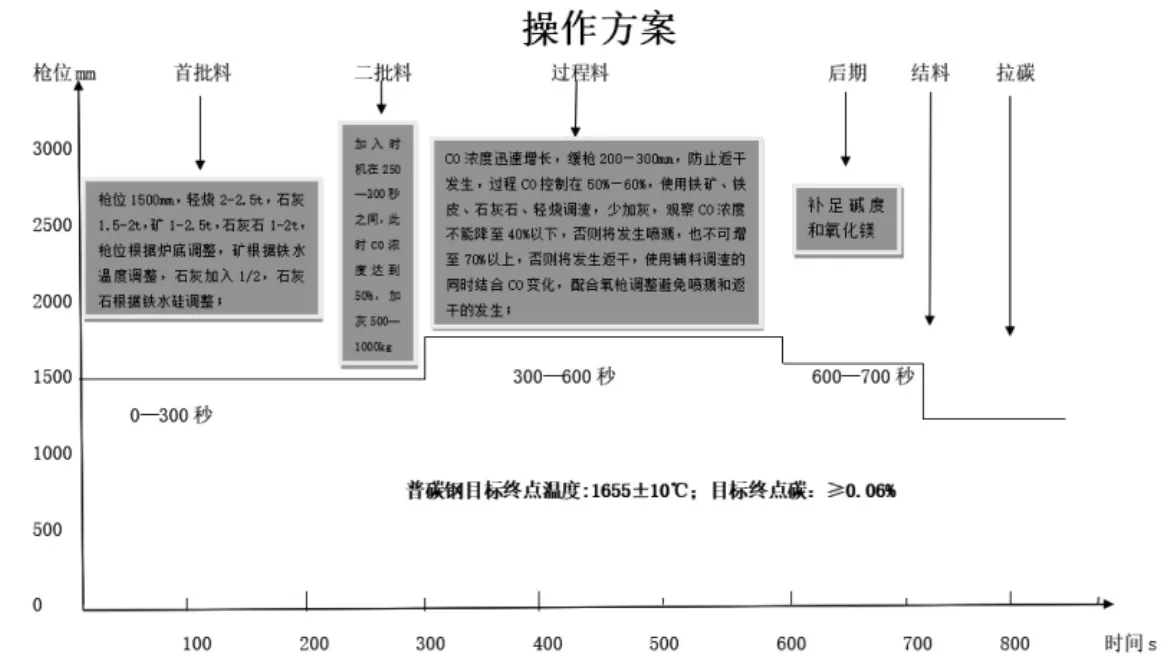

转炉加料操作方案如图2所示。

3.2 优化供氧强度和操作

(1)提高前期供氧强度,将前期的供氧强度由3.0 m3/(min·t)提高到3.6 m3/(min·t),加快前期炉内的碳氧反应速率,使吹炼初期煤气的CO含量上升速率加快,煤气开始回收的时间可以提前,以达到增加煤气回收时间,提高煤气回收量的目的。

(2)通过在转炉操作画面上加入煤气CO%浓度值实时显示画面,操枪工在冶炼操作时可以实时观察煤气浓度变化,及时调整操作,保证煤气一直处于回收状态,这样不仅可以提高操作水平,还可以有效避免因过程布料或者枪位变化而造成的煤气回收中断现象,有效提高煤气回收量。

3.3 优化煤气回收条件

联合特钢回收的煤气主要用于厂内铁包、钢包、中间包等耐火材料的烘烤,原回收标准要求煤气中O2含量低于1.5%、CO含量大于15%,过于严格的回收条件虽然提高了煤气的热值,但减少了煤气的回收量,在满足用户热值需要的前提下,适当降低回收标准,可有效提高煤气回收量。调整后的回收标准要求煤气中O2含量要求不变,放宽了CO%回收条件。

图2 转炉加料操作方案示意图

3.4 炉口微差压

天钢联合设备中不具备炉口微差压检测功能,在炉口微差压控制上采用分段设定喉口开口度的方法。原设定参数见表1。

表1 原喉口开度设定值

现场观察炉口烟气情况发现,吹炼过程中出现烟气外溢,且时间较长。根据现场的观察统计,对现有设定值进行优化,优化后的设定值见表2。优化后,吹炼过程烟气外溢问题明显改善。

表2 优化后喉口开度设定值

3.5 缩短控制开关反应时间

更换原有水封逆止阀,缩短水封逆止阀开关反应时间,开关转换由原来的35 s降至5s,使得煤气回收时间延长了近3 0s。

3.6 减少非必要放散

(1)利用大修期间,对煤气柜组漏点进行修复,保证转炉煤气的正常回收。

(2)加强设备点检,减少由于设备故障造成的煤气放散。

(3)强化调度管理,实现转炉错峰冶炼,避免煤气回收的瞬时峰值过高造成的拒收。

(4)专人负责统计每天的转炉煤气放散数量与原因,制定解决方案。

4 实践效果

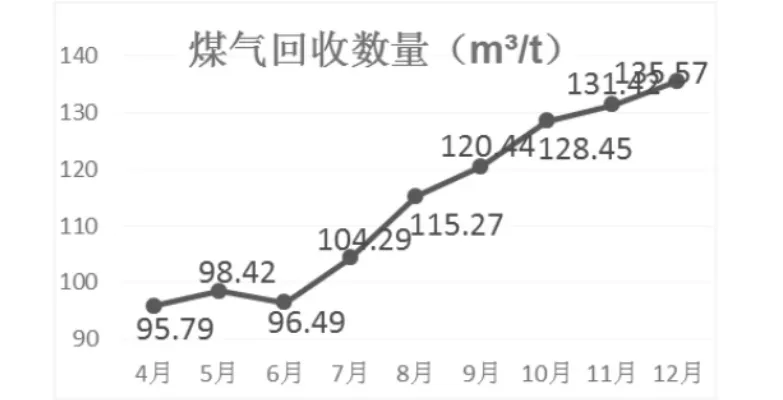

2019年7月份开始通过对联合特钢3座120t转炉烟气净化及煤气回收系统实施上述措施,加强了煤气回收管理措施,3座120 t转炉煤气回收数量达到135.57 m3/t,相比原水平提高了41.53%,取得了显著效果,如图3所示。

图3 转炉煤气回收数量趋势

5 结语

联合特钢公司炼钢厂攻关小组对影响转炉煤气回收的因素进行了分析,通过现场调研的方式找到影响煤气回收的关键因素,有针对性制定了一系列改进措施。通过调整转炉操作、优化喉口开度设定、优化煤气回收条件、加强生产调度和设备管理等措施,延长了煤气回收时间,减少了煤气回收中断和拒收现象的发生,使煤气回收量由原来的95.79 m3/t提高到135.57 m3/t,相比原水平提高了41.53%,达到了攻关的预期目标,取得了良好的经济效益和社会效益。