基于ANSYS·FLUENT的粉尘分布规律研究及防治

安刚刚

(霍州煤电集团汾河焦煤股份有限公司回坡底煤矿,山西 洪洞 041600)

1 工程背景

目前,在我国煤矿安全事故中有一部分是由于工作面粉尘浓度较大引起粉尘爆炸,若长期处于高浓度粉尘的作业环境中,也会对工人身体造成损害,目前产尘源主要包括采煤工作面的产尘、掘进工作面的产尘、其他地点的产尘,这些产尘源有时甚至达到煤尘爆炸浓度界限,十分危险,应予以充分重视。已知10-108工作面地层倾角为5°~10°。受断裂以及一次褶曲构造影响,矿区基本形态呈向北单斜构造,层倾角3°-8°,平均5°,顶板为砂质泥岩,松散易冒落,底板为粉砂岩、砂质泥岩和石英砂岩,有膨胀现象。矿井瓦斯含量较低,煤层具有自燃性,煤尘有爆炸危险性,通风方式为压入式通风,其中在掘进10-108工作面运输顺槽时巷道扬尘较大,经过检测巷道掘进机附近全尘浓度达到了530mg/m3,煤尘量较大,工人作业环境恶劣,而煤尘本身具有爆炸危险性,10-108运输顺槽的掘进受到严重困扰,多次因为煤尘量较大影响了掘进面的进度,因此急需对10-108运输顺槽粉尘的浓度有充分的了解,并为后续的防治方案提供依据。

2 10-108巷道数值模拟

2.1 模型建立

10-108工作面运输顺槽巷道断面呈现矩形,宽4.0m,高3.5m,根据掘进工作面实际情况,本次建模软件采用 ANSYS·FLUENT[1],计算区域长 50,压入式风筒视为直径为0.8m的圆柱体,风筒出风口距工作面距离为5m,风筒的轴线距离底板2.6m,悬挂在靠近一侧煤壁处。对现场使用掘进机各部分按照尺寸大小进行适当取值,设置边界条件,风筒进风口风速设为8m/s,水利直径设为0.8m,湍流强度设为3.15%,设置后分别得到掘进巷道风速矢量模型以及掘进巷道粉尘浓度变化图分别见图1以及图2,设定计算模型后,迭代计算最终得出模拟结果。

图1 掘进巷道风速矢量模型

图2掘进巷道粉尘浓度变化

2.2 模型计算设置及结果

已知巷道宽4.0m,高3.5m,首先建立坐标系,以巷道宽度为X轴,风筒巷道壁一侧为X=0m,以巷道高度建立Y轴,巷道底板高度Y=0m,模型计算设置对断面内不同的X坐标值时得到巷道粉尘浓度分布图见图3,另外对断面内不同高度时即不同的Y坐标得到巷道粉尘浓度分布图见图4。

图3 X坐标不同得到巷道粉尘浓度分布图

图4 Y坐标不同时得到巷道粉尘浓度分布图

通过观察图3以及图4后可以发现巷道粉尘浓度多在掘进机头位置处,随着X坐标值的增大,巷道粉尘浓度在掘进机处也是在逐渐增大的,超过了200mg/m3,这是因为风流在射向工作面后会向相反方向反射,反射回的风流由于受到掘进机的阻拦,一部分风流会在掘进机前方一定区域内产生小的涡流,另外一部分风流通过掘进机的两侧通过并会在掘进机尾部一定区域内产生小的涡流。所以在掘进机前后粉尘浓度相对较高。而在风筒一侧,由于新鲜风流比较多且风流运动相对剧烈,所以掘进机两侧风流浓度相差较大;随着Y坐标的增加,巷道粉尘浓度在掘进面有所减少,但同时也可以看出在距离在掘进工作面产尘源一段距离后,粉尘浓度变小并趋于稳定。这是由于掘进机截割煤岩时产生的大颗粒粉尘受重力作用而沉降,再加上通风流场内风速减小及强度均匀等因素的影响。

综上可得巷道粉尘在掘进迎头处巷两侧浓度相差较大,靠近风筒一侧浓度相对较低,另外伴随着与掘进面之间距离的增加,巷道粉尘浓度时在逐渐减小的。

2.3 人员呼吸带粉尘浓度[2]

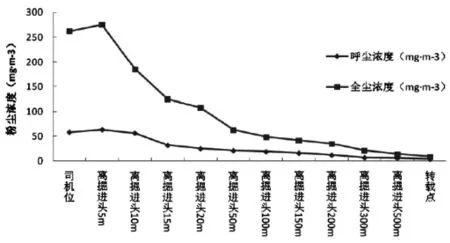

通常人在掘进工作面所处高度为1.5~1.8m,为此矿方对这段高度做了相关的数值模拟,通过整理数据得到了当Y坐标为1.5~1.8m时巷道浓度变化曲线图,曲线中蓝色曲线为呼吸性粉尘浓度,红色曲线为全尘浓度即综合性粉尘的浓度。

图5 人员呼吸带巷道浓度变化曲线曲线

通过观察图5可以发现当高度为1.5~1.8m时,巷道粉尘浓度在距离掘进头5m时最高,呼尘浓度为64mg/m3,而全尘浓度为275mg/m3,另外司机位置处粉尘浓度相对距掘进头5m处较低,呼尘浓度在59 mg/m3,全尘浓度为252 mg/m3,同时随着距离的增加,粉尘浓度是在降低的,其中在离掘进面5m~离掘进面15m处下降趋势最为明显,下降趋势在54.5%,并且下降趋势随着距离的增加也在逐渐下降,即表明粉尘浓度在逐渐下降并趋于稳定。综上所述巷道粉尘在距掘进头5m处最为严重,因此在防治时重点降尘区域为5~10m处。

3 掘进工作面喷雾降尘

3.1 掘进工作面高压喷雾降尘[3]

通过数值模拟得出的结果可以看出,掘进机截割煤岩产生粉尘后,尘源附近距工作面5m内粉尘浓度很高,并且随着沿程距离的增大而不断地减小,50m左右之后粉尘浓度递减趋势越来越弱最后趋于稳定,这说明1508掘进工作面现场通风除尘能力有限。产尘源处使用掘进机自带喷雾降尘,水压小,易堵塞,同时还存在安装、运输、防护不利等诸多缺点和不足。喷雾采用普通喷嘴,雾化效果差。因此矿方采用高压喷雾降尘对掘进面进行高强度治理,其中输入油压为8~12MPa,输入油量为50~70L/min,输出喷雾水压10-15MPa,输出喷雾水流量30~50L/min,有效射程为24m,雾化粒度30~150um,每套喷雾架上喷雾器数量为5个,喷嘴由原先的普通金属喷嘴改为螺旋牙水芯喷嘴[4],其中高压喷嘴结构图见图6,另外为了使水雾喷出后呈立体喷射,搭配三维立体喷雾架,笼罩截割头,另外在井下喷雾系统的进水通路中添加抑尘剂,可以很好地解决细微尘粒和焦煤尘粒亲水能力差,不易沉降的问题。

图6 高压喷嘴结构示意图

3.2 皮带输送机喷雾降尘

皮带输送机喷雾降尘模块是破碎的煤岩通过转载机经过皮带运煤时,容易产生煤尘,在皮带上方60cm处设置喷雾水管,为节省用水量,每隔5m设置横向水管,横向水管上安装4个喷头。喷雾水管通过液压枪与矿井供水管网相连,液压枪扳机处连接一个挡板,当皮带开动后煤岩经过皮带时煤岩会触碰挡板,挡板被抬起,触发液压枪弹簧开关,喷雾自动打开,同时煤岩量越多挡板抬起幅度越大,喷雾量也会相应增大,起到了自动控制喷雾大小的目的。将废旧液压枪改造成自动开关,不仅动作灵敏,耐用,操作简单,而且没有失爆危险。皮带输送机喷雾降尘图见图7。

图7 皮带输送机喷雾降尘结构图

3.3 除尘效果展示

在应用优化后的降尘方案后,巷道作业环境有了明显改善,但为了更直观有效的分析降尘效果,矿方分别在方案实施前后对10-108掘进工作面不同距离处的粉尘浓度进行了详细的测量,收集数据并进一步整理得到表1、表2。

表1 全尘浓度使用降尘技术前后对比表

表2 呼尘浓度使用降尘技术前后对比表

通过观察表1可以看出降尘前后全尘浓度降低明显,其中司机位置以及离掘进头15m之间降尘率都在80%以上,效果最好时达到了83.7%,而离掘进面60~110m,降尘率均在70%以上,观察表2可以看出呼性性粉尘降尘率也都高于70%,其中效果最好时达到了80.1%,另外在离掘进面50~150m左右,降尘率最高为78.2%,综上所述可知在掘进迎头5~15m处进行高压喷雾技术可以有效的降低煤尘浓度,全尘降尘率达到了83.7%,呼尘降尘率达到了80.1%,另外在皮带输送机处架设喷雾器也起到了应有的效果,全尘降尘率达到了72.7%,呼尘降尘率达到了78.2%,降低了呼吸性粉尘的浓度,为掘进作业人员优化了作业环境,同时也降低了工人患尘肺病的风险。

4 总 结

已知10-108掘进工作面在掘进过程中巷道粉尘浓度较大,经检测在掘进面附近粉尘浓度达到了530 mg/m3,巷道本身采用压入式通风,作业环境恶劣,巷道工人有时会出现呼吸困难症状,为了了解掘进过程中巷道粉尘的分布情况并为后续集中化处理提供依据,矿方采用ANSYS?FLUENT软件对掘进面进行了数值模拟,得出巷道粉尘在离掘进头5m处浓度最高,集中在司机位以及离掘进头15m之间,为此矿方在司机位置~离掘进头15m处采用了高压喷雾技术,另外在皮带输送机上也架设了喷雾器,经过现场实测后发现全尘及呼尘浓度均下降明显,其中全尘降尘率在83.7%,呼尘降尘率在80.1%,降尘效果明显,为掘进作业人员优化了作业环境,同时也降低了尘肺病的风险。