切顶爆破在小煤柱沿空掘巷中的应用研究

武颜璋

(山西兰花科技创业股份有限公司伯方煤矿分公司,山西 晋城 048000)

目前,伯方煤矿回采3#煤层3305工作面,为节约煤炭资源,提高煤炭采出率,延长3#煤层服务年限,在3305工作面回采完成后,拟在3304工作面、3306工作面采用小煤柱沿空掘巷。但由于留小煤柱沿空掘巷,受临近采空区侧向支承压力影响,巷道变形量大,维护困难。基于此,针对3305工作面两顺槽进行切顶爆破卸压研究,减弱采空区侧向支承压力影响,为后期小煤柱开采时的合理煤柱尺寸留设以及沿空顺槽掘进工作面加固支护优化创造条件。

1 工程概况

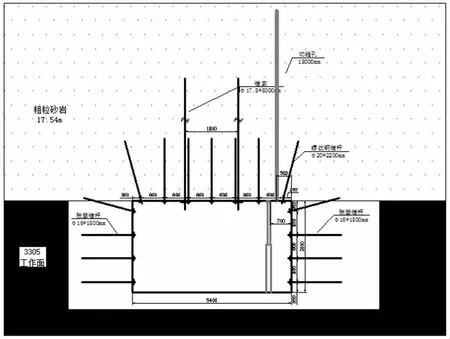

3305工作面位于3号煤三盘区,东部为三盘区回风、轨道、运输大巷,北部为实体煤柱和3302工作面,南部为实体煤柱,西部为矿界。工作面走向长度为1940,倾向长度为215m。工作面直接顶为2.8m后砂岩,老顶为9.1m厚细砂岩,底板为7.15m厚泥岩。煤层平均厚度5.47m,工作面倾角1°~10°,平均4°,采用倾斜长壁式采煤方法,综合机械化放顶煤采煤工艺,全部垮落法管理顶板。伯方煤矿采用跳采的方式进行回采,即3305工作面回采结束后,临近两侧工作面形成孤岛工作面,受采动影响工作面压力较大,因此,设计采用在3305工作面两侧顺槽进行切顶卸压,减小采空区侧向支承压力对临近工作面的采动影响,在两顺槽切顶爆破卸压1400m。工作面布置如图1所示。

图1 工作面位置关系示意图

2 3305工作面两顺槽原支护形式

3305两顺槽顶板支护选用φ20mm,L=2200mm的螺纹钢锚杆+钢筋梯子梁+菱形网支护,锚杆间排距800×900 mm;帮部支护选用MTS421Φ16×1800mm的胀套锚杆+钢筋梯子梁+菱形网支护,间距800mm,排距900mm;顶板锚索选用Φ17.8×8300mm,布置方式:“二·二”布置,间距 1800mm,排距1800mm,支护示意图如图2所示。

图2 顺槽支护示意图

3 顶板切顶爆破卸压方案设计

3305工作面顺槽采用以“切顶卸压+单体液压支柱临时支护”为主体的设计方案,3305工作面回采工程中,在两顺槽通过精准定向预裂切缝爆破,同时利用单体液压支柱辅助配合“π”型梁支护,对抗切顶爆破瞬间对顶板的冲击。通过在巷道煤柱侧顶板形成定向预裂缝,切断采空区侧向顶板应力传递路径,减弱临近巷道顶板压力。且精准定向预裂爆破在产生预裂缝的同时也能够很好地保护临近巷道顶板及煤柱顶板完整性。即在两顺槽精准定向预裂切缝爆破后,随着3305工作面的不断推进,将采空区长悬臂梁转化为短臂梁,减小采空区侧向支承压力对3304工作面、3306工作面沿空顺槽的影响。

1)顶板定向预裂钻孔角度。根据采高H的不同,在切顶卸压沿空留巷情况下,顶板定向预裂钻孔角度(β)一般按以下经验数据进行确定:①当HC≤1m时,β=20°;②当 1m<HC≤3m时,β=15°;③当3m<HC≤5m时,β=10°;伯方煤矿3305工作面采高H为5.47m,可选择切缝角度为10°。但由于伯方煤矿只切顶卸压不留巷,为达到更好的留巷效果,将悬臂长度缩到最短,最终确定3305工作面两顺槽切缝角度为0°(铅垂线方向)。

2)顶板定向预裂钻孔深度及其布置。切顶预裂切缝钻孔深度与采高、顶板下沉量以及底鼓量等有关,可通过预裂切缝深度(H缝)临界设计公式如下:

式中:H缝为切缝深度;H1为顶板下沉量,m;H2为底臌量,m;K为碎胀系数,一般取1.3-1.5。

根据伯方矿直接顶为砂岩,本设计K暂按1.32取值,根据补打钻孔资料显示,煤厚变化不大,在不考虑底臌及顶板下沉的情况下,工作面采高取最大值5.47m时,H缝=17.1m,故将切顶深度确定为18m。切缝孔沿3305两顺槽走向平行布置一排,距工作面煤帮500mm,间距暂定500mm,切缝孔直径Φ52mm,深度18m,切缝孔与铅垂线夹角为0°,图3为运输顺槽顶板定向预裂切缝孔断面图。

图3 运输顺槽顶板定向预裂切缝孔断面图

3)顶板定向预裂爆破方式及装药结构。装药方式采用四孔连续装药隔一个孔,爆破采用不耦和装药,在井下作业现场进行装药,当班使用当班装药。首先将聚能管的扣盖打开,再将乳化炸药两头剪开,装入注药枪内,利用井下压风管向装有乳化炸药的注药枪内供气,再用注药枪向聚能管内注入炸药,聚能管内炸药必须连续注满,为防止盲炮出现,每根聚能管内安装两发雷管,正向装药,每根聚能管内的两发雷管并联连线,聚能管和聚能管之间的雷管采用串联连线,将扣盖扣紧,炮孔和炮孔之间采用串联连线。在装好药的聚能管上安装定位块或对中块,中间的聚能管安装一个对中块,确保炮孔内聚能管位于炮孔中央,孔口的聚能管上安装定位块,确保装进炮孔的聚能管不发生转动定位准确,并在伸入孔底的一端安装孔底连接件,绑扎一卷炸药并安装雷管作为加强药。聚能管装入炮孔中,其两端的聚能槽相互对应沿巷道呈一条直线。聚能管扣盖必须朝向采空区方向,最后用炮泥封孔,封泥长度不得小于孔深的1/3。如图4所示。

4)爆破前巷道临时补强支护。为了保证切顶爆破过程巷道的稳定性,在对3305工作面两顺槽顶板进行预裂切顶爆破前,采用单体液压支柱+3.2m长的π型梁进行临时加强支护,单体液压支柱+顶梁采用“一梁四柱”,平行切缝方向支设,单体液压支柱距离炮孔距离200mm,柱距900mm。随着工作面的不断推进,超前支架逐渐前移,再逐段回撤单体液压支柱。

图4 装药结构

5)爆破切顶效果分析。爆破卸压前,采用单体液压支柱+3.2m长的π型梁加强支护,根据3305巷道变形观测结果统计:卸压后,巷道的顶板的平均变形量为100mm,最大变形量为200mm,变形量较小。因此,在原支护的基础上,通过切顶卸压+单体液压支柱临时支护可以实现对巷道变形的有效控制,回采规程中,由于煤层底板为厚泥岩,需注意底板遇水膨胀变形的问题,加强对底板变形的控制,保证工作面的安全生产。

4 经济效益

伯方煤矿目前按照常规回采布置,工作面与工作面间留设煤柱25m,现按照切顶卸压留设小煤柱(煤柱6m)开采,煤价暂按700元/t计算。切顶卸压留设小煤柱(煤柱6m)开采每100m多回收煤量=100×(25-6)×5.47×1.35=14030t,则增加收入=14030×700=982.1万元。

按照炮孔间距500mm计算,切顶卸压需支出费用=材料费+人工费+机械费=321144+317000+51000=68.92万元,由此可知:采取切顶卸压留设小煤柱开采的经济效益为=982.1-68.92=913.18万元,效益可观,经济技术效益如表1所示。

表1 经济技术指标

5 结论

1)采用以“切顶卸压+单体液压支柱临时支护”设计方案,在回采工程中,通过对巷道顶板定向预裂钻孔角度、定向预裂钻孔深度进行计算,实施精准定向预裂切缝爆破,采取单体液压支柱辅助配合“π”型梁支护,对抗切顶爆破瞬间对顶板的冲击。经爆破后的巷道变形观测:巷道顶板最大变形量为200mm,巷道变形的控制较好,为以后沿空掘巷创造了条件。

2)通过切顶卸压留设小煤柱开采与原留设25m大煤柱经济效益对比可知,采取切顶卸压留设小煤柱开采的百米巷道产生经济效益913.18万元,经济效益可观,值得推广。