喷油器喷孔液力挤压研磨加工过程仿真关键参数优化

李梅

摘要:柴油机喷油器油嘴喷孔的加工工艺精度影响喷油量,发动机性能及排放要求的不断提高,传统的机械加工方法很难保证加工的精确度,对喷油量和均匀性存在较大的偏差。而挤压研磨技术作为一种新的加工工艺,利用流体中的磨粒作为切削刀具,可对喷油器的油嘴部分的去毛刺、倒孔、倒圆角等加工,对难以接触或者精密的部件表面有较好的抛光作用。本文利用分析喷孔处液力加压研磨加工工艺控制过程的关键参数,利用仿真计算结果对关键参数优化,为喷孔处液力加压研磨加工工艺控制过程提供理论依据,进而进一步指导挤压研磨技术应用于喷油器加工工艺。

1.引言

随着发动机性能及排放要求的不断提高,柴油机电控技术的核心控制部分电控燃油喷射系统已经十分成熟,有电控喷油泵和电控喷油器等主要控制部件。而柴油机电控喷油器喷孔的制造精度对喷油量和均匀性都有影响,但传统的机械加工方法很难保证加工的精确度,对喷油量和均匀性存在较大的偏差。而挤压研磨技术作为一种新的加工工艺,利用流体中的磨粒作为切削刀具,可对喷油器的油嘴部分的去毛刺、倒孔、倒圆角等加工,对难以接触或者精密的部件表面有较好的抛光作用。为提高电控喷油器油嘴喷孔加工的精度,需要优化喷孔处液力加压研磨加工工藝控制过程的关键参数。

本文主要是利用喷油器油嘴的三维模型和实际工艺参数,建立三维模型的仿真模型,从而对挤压研磨模拟计算,分析得到磨粒的运动云图,从而分析喷孔处液力加压研磨加工工艺控制过程的关键参数,利用仿真计算结果对关键参数优化,为喷孔处液力加压研磨加工工艺控制过程提供理论依据,进而进一步指导挤压研磨技术应用于喷油器加工工艺。

2.基础模型及设置

2.1离散相模型

本文计算采用离散相两相流模型。该模型的优点可以详细地分析粒子/液滴间的作用力以及流体间复杂的作用力,不仅可以避免应用大量的经验关系,又避免离散相数值解的扩散问题,缺点计算量庞大。

研磨加工过程的模拟采用软件fluent18.。将模拟过程分为两个阶段:第一阶段采用工程上最常用的RNG k-epsilon模型,以获得纯流场单相流稳态模拟的定常解,计算采用SIMPLE算法,离散格式为二阶差分,在基本收敛时进入第二阶段加入颗粒离散相的两相流磨蚀计算,以获得较高的收敛效果和精度。

计算选择RNG k-epsilon模型,近壁处理采用标准壁函数。离散相选择液-固两相耦合,并选取erosion/accretion磨蚀模型。

2.2模型参数设置

柴油物性参数:密度为809kg/m3,黏度为0.00225kg/m-s

设置入口:压力为14.0Mpa,湍流强度为6.01%,水力直径为4mm。

设置出口:压力出口表压为0,湍流强度设置为5%,水力直径为0.6mm。

壁面边界条件设置:壁面条件设置为wall,壁面温度为环境温度,设置为40℃,离散相与壁面碰撞行为设置为反射reflect。碰撞特性用恢复系数来描述,即碰撞前后颗粒速度分量的比值。

法向和切向恢复系数分别设置为1,假设小颗粒为弹性碰撞,动能无损失.

2.3 2D网格绘制

喷油器三维模型用hypermesh软件对模型进行抽壳,得到内腔模型如图1所示。

2.4磨蚀模型介绍

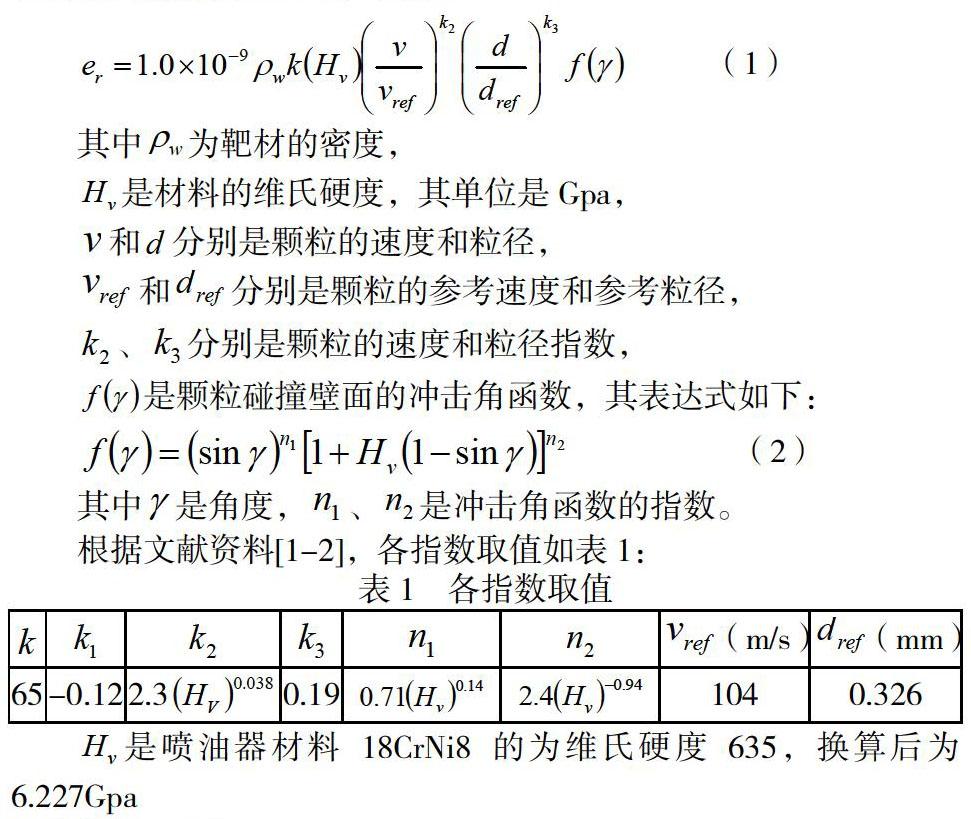

通常采用磨蚀率来描述零件材料的磨蚀切削,磨蚀率为单位时间单位面积上部件表面材料磨蚀的质量,用表示。定义磨蚀率有较多的经验公式,本次模拟选用广岛大学Oka基于大量颗粒冲击靶材的实验提出的公式,如下:

其中是角度,、是冲击角函数的指数。

根据文献资料[1-2],各指数取值如表1:

是喷油器材料18CrNi8的为维氏硬度635,换算后为6.227Gpa

3.计算结果分析

3.1固体颗粒轨迹和流速

经过仿真计算,颗粒基本都能跟着流体的运动方向移动,说明颗粒跟随性较好,并且通过喷孔的速度比较高。其中在靠近壁面的流动区域内,尤其是喷孔内及圆角处,粒子速度相对较慢,停留时间相对稍长,粒子运动轨迹比较密集。

3.2 研磨液体流场分析

由压力云图可以看出,在喷油器油嘴压力室内压强保持着稳定状态,均处于入口压强。由于喷油嘴流道直径与小孔直径相差很大,压强在接近小孔的圆角处发生明显变化,说明流场在此处变化剧烈。在喷孔内由于孔径保持不变,故压强又基本保持均匀。

由速度云图可以看出,速度在流道内保持基本稳定,在接近小孔时,由于截面积变小,速度开始变大,其中圆角处变化明显,说明此处流场运动状态变化剧烈。

3.3磨蚀率分析

由磨蚀率公式(1)可知,磨蚀率是与碰撞壁面颗粒数、颗粒碰撞壁面的角度和速度相关的,而这些参数在各处是不同的。如果某些壁面处颗粒数多,速度大,且颗粒碰撞壁面的角度适度,那么该处就会有大的磨蚀率,反之,磨蚀率就小。这就解释了同一个喷孔中磨蚀率结果可以是不连续。

从磨蚀率分布云图看,由各喷孔结构和布置上的差异导致各喷孔壁面磨蚀率的分布表现出了某些程度上的不一致性,各孔处的最大磨蚀率主要发生于喷孔入口圆角处,还有一些磨蚀发生在喷孔近出口端。

参考文献:

[1] 黄魏迪,吴志军,高雅等.液力研磨特性对喷孔内部结构均匀性的影响研究[J].内燃机工程,2014,35(3):57-61.

[2] 马会青,刘利,杨晓宁,等.双排喷孔液体挤压研磨压力的研究[J].现代车用动力,2011(3):41-43.

[3] 柏余杰.微小孔精密挤压研磨工艺与控制方法研究[D].上海:上海大学,2016.

[4] 黄颖,张向军,李勇,等.喷油嘴微喷孔挤压研磨液及其试验研究[J].中国表面工程,2011,24(5):68-72.

(作者单位:北油电控燃油喷射系统(天津)有限公司)