7055合金双级时效工艺研究

王东辉,孙祥彬,窦志家,金 鑫,王洪卓

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

铝合金因其自身的优异性在航空航天、船舶、核工业及兵器工业中都有着广泛的应用及不可替代的地位[1]。时效强化是利用合金时效析出的第二相来达到强化效果,典型的代表为2xxx系列铝合金和7xxx系列铝合金[2]。随着工业的快速发展,我国对7xxx系铝合金材料的需求越来越大[3]。7xxx系具有强度高、焊接性能、耐腐蚀性能好等优点[4-5],以7055合金为代表的第四代铝合金材料,因其更高的强度和韧性,使其需求量达到了很高的水准[6]。然而,随着科技水平的日益增进,对7055合金产品的性能要求已经不限于强度和韧性,对其腐蚀敏感性亦有诸多要求。为此,研究者们已开发出了双级时效热处理制度,在牺牲部分强度的前提下提高了7055合金的耐腐蚀性能。应客户要求,我司对高抗腐蚀性能7055合金挤压型材进行了热处理制度研发。本文利用正交试验法探究双级时效的变化因素对合金性能的影响,并根据客户要求,制定出最优双级时效工艺。

1 产品要求

本试验材料选用55MN单动反向挤压机生产的“T”字形型7055铝材,其化学成分见表1。客户对铝型材性能要求见表2。

表1 7055合金化学成分(质量分数,%)

表2 7055合金性能要求

2 试验方法

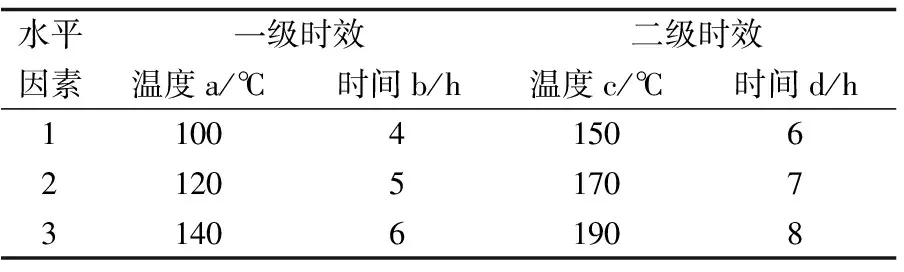

本试验离线淬火制度为(470±3)℃×2.5 h。选用正交分析法研究双级时效温度和时间对7055合金性能的影响,正交试验因子和正交表设计方案分别见表3和表4。

据文献[7]所知7xxx系合金电导率与其耐腐蚀性的关系为正相关。因此选择电导率来表征合金抗腐蚀能力变化趋势。时效工艺优化后,对合金抗剥落腐蚀性能进行验证测试。依照ASTM G34标准要求进行剥落腐蚀溶液配置,腐蚀液的组成为234g NaCl+50g KNO3+6.3 ml HNO3加去离子水稀释至1 L,试样浸泡时间为48 h。实验测试和观察仪器分别为岛津100KN万能材料试验机、Sigmatest2.069涡流电导率测试仪和蔡司扫描电子显微镜。

表3 双级时效因子组合

表4 正交试验设计方案L9(34)

3 正交试验结果

合金抗拉强度、断后延伸率和电导率结果见表5。由表可知,6#时效方案获得的合金抗拉强度最优,但电导率和断后延伸率偏低。为防止断后延伸率偏或腐蚀性能偏低,需进一步对正交试验结果进行优化分析。

表5 实验结果

表6 正交试验极差结果分析

极差分析结果见表6,时效工艺与合金性能变化见图1。从图中可看出,随着第二级时效温度的升高,合金抗拉强度呈下降趋势见图1(a),而断后延伸率和电导率则呈上升趋势见图1(b)和图1(c)。由此,将初始时效制度120 ℃×6 h+150 ℃×7 h优化为120 ℃×6 h+170 ℃×7 h。

(a)抗拉强度;(b)断后延伸率;(c)电导率

4 验证试验与结果

在验证试验中,优选时效制度为120 ℃×6 h+170 ℃×7 h,与120 ℃×6 h+150 ℃×7 h初选时效制度进行抗剥落腐蚀性能对比,实验结果见表7,从表中可知,优选时效制度所获得合金性能满足了客户要求,且保证了足够的生产偏差。

表7 验证试验结果对比

7055合金不同双级时效下的显微组织,如图2所示。可以看出,经120 ℃×6 h+150 ℃×7 h时效处理的合金,晶界处析出相呈不连续分布,其晶内析出相间距小,分布均匀(见图2(a))。将第二级时效温度升高至170 ℃后,合金晶界处析出相数量有所增加,但析出相的间距变大(见图2(b))。

(a)120 ℃×6 h+150 ℃×7 h;(b)120 ℃×6 h+170 ℃×7 h

7055合金不同时效制度下的剥落腐蚀表面宏观形貌,如图3所示,经120 ℃×6 h+150 ℃×7 h时效处理的合金表面出现少量金属剥落,而时效工艺优化后的合金表面仅部分区域出现点蚀。

合金剥落腐蚀截面显微形貌,见图4,随着第二级时效温度的提高,合金剥落的腐蚀深度从285 μm降至165 μm。

(a)120 ℃×6 h+150 ℃×7 h;(b)120 ℃×6 h+170 ℃×7 h

(a)120 ℃×6 h+150 ℃×7 h;(b)120 ℃×6 h+170 ℃×7 h

5 分析与讨论

7055铝合金的强度主要由GP区、η′相以及η相的尺寸、数量和分布决定[8]。析出相尺寸越小,分布越弥散,合金的强度则越高。低温时效时,合金中会产生大量的GP区;而高温时效时,这些GP区会转化为η′相和η相。由上述正交试验结果(表5)和合金显微形貌(图2)可知,随着第二级时效温度的升高,合金内的析出相发生了明显的长大。另外,晶界处的析出相数量有着明显的提高,且高度聚集。随着析出相尺寸增大,第二相强化效果也随之降低。

7xxx系合金发生剥落腐蚀的根本原因在于其晶界处的析出相η具有比晶粒本身更低的电位,使其晶界析出相与晶粒形成了微电池结构,晶界处析出相则具有失去电子自发溶解的趋势。因此,合金发生剥落腐蚀的路线是沿着晶界在不断扩展。而将其置于腐蚀液中时,外部为合金提供了电解质溶液,加剧了腐蚀的速度。剥落腐蚀是一种特殊的晶间腐蚀,因为二者都是因为晶界处析出相发生阳极溶解而产生的,剥落腐蚀的特点在于其是沿着平行于金属表面的晶间横向扩展,其腐蚀产物不溶于水且体积大于合金本身的体积,从而产生“楔入效应”,撑起上面没有腐蚀的金属,从而出现分层剥落现象。在发生“楔入效应”后,合金与腐蚀液的接触面积大大增加,偏聚在裂纹尖端的Mg与H会形成聚合物,Mg-H聚合物会降低晶界处的结合能,使合金发生氢脆现象。但是在腐蚀初期金属分层现象并不严重,其氢脆现象所需的氢原子更多是由阳极溶解提供。因此,7xxx系合金的剥落腐蚀其实是受到阳极溶解和氢脆现象的共同影响。本文试验通过调整双级时效第二级时效温度,增大了晶界处析出相间的距离,隔断了其腐蚀连续通道,使合金的腐蚀趋势受到了阻碍。同时增大了晶界处析出相的尺寸,晶界处大尺寸析出相又形成了“吸氢陷阱”,会使氢原子合成中性的氢气排出金属外,降低氢脆敏感性,从而增强了合金的抗腐蚀性能[9-11]。

6 结论

1)由7055合金双级时效正交试验分析可知,第二级时效的温度对铝合金性能影响最大。

2)7055合金的第二级时效温度与其抗拉强度的关系呈负相关,与其电导率、耐腐蚀性能以及断后延伸率的关系呈正相关。

3)7055合金双级时效优化工艺为:120 ℃×6 h+170 ℃×7 h,其抗拉强度为657.2 MPa,断后延伸率为12.5%,电导率为36.9%IACS,剥落腐蚀性能达到ASTM G 34中要求的P级。