高强钢单机架轧机伺服系统压力异常分析

赵春涛,王晨翀

(宝山钢铁股份有限公司设备部,201900)

0 前言

随着汽车工业的发展,汽车用钢趋向于轻量化、高强度,为满足国内汽车行业对钢铁产品的需求,冶金企业开始开发和生产高强度汽车钢板。由于高强钢强度高、变形抗力大,传统的连续轧制设备已不能满足生产要求,为此,国内外均采用多辊单机架、往复轧生产工艺。

国内某冶金企业为生产高强钢引进了十八辊单机架轧机,该轧机投产后,多次出现侧支撑液压系统的切断阀油堵吹出及管路漏油故障,严重影响稳定生产。

1 侧支撑工作原理

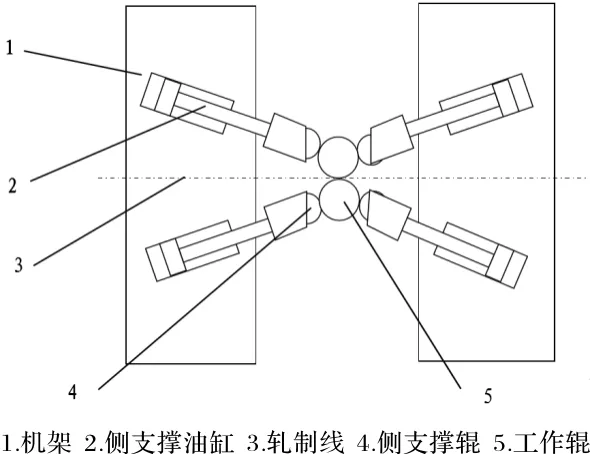

由于工作辊在机架内没有径向定位,因此由四个侧支撑辊“两两一组”顶住上下工作辊,为工作辊定位。如图1所示。

图1 侧支撑工作原理示意图

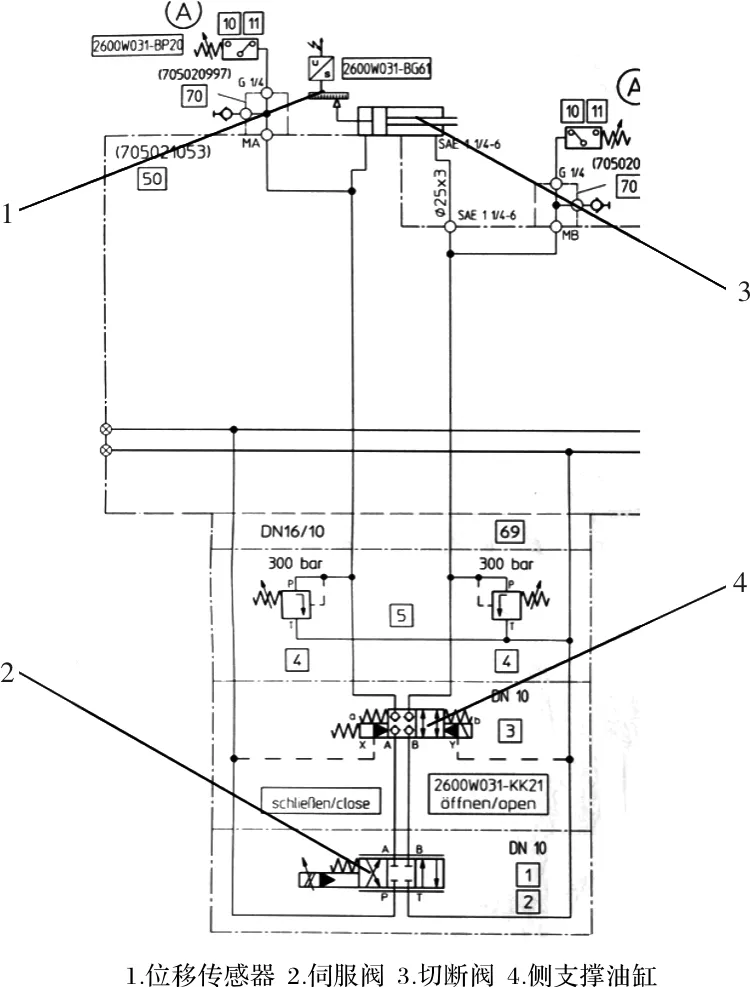

侧支撑辊由油缸驱动,液压系统原理如图2所示。在侧支撑辊工作时,切断阀打开,伺服阀控制侧支撑油缸驱动侧支撑辊到达设定位置,侧支撑油缸的位置由位移传感器检测,实现了侧支撑油缸的闭环控制。更换工作辊时,侧支撑油缸在伺服阀的控制下,油缸活塞杆缩回,切断阀关闭。由于轧机周围空间紧张,制造商在设计时选用了非对称伺服阀和非对称油缸。

图2 侧支撑液压原理图

2 非对称阀控制非对称油缸特性分析[1-7]

由于非对称液压缸两腔的作用面积不同,流入和流出两个有杆腔的流量不同,对称伺服阀的四个控制阀口面积梯度相同,必然导致两对控制阀口的压力降不同,使液压缸两个方向运动时的动静态特性不同。因此,本文对伺服阀阀口面积梯度和液压缸作用面积对液压缸动静态特性影响进行分析。

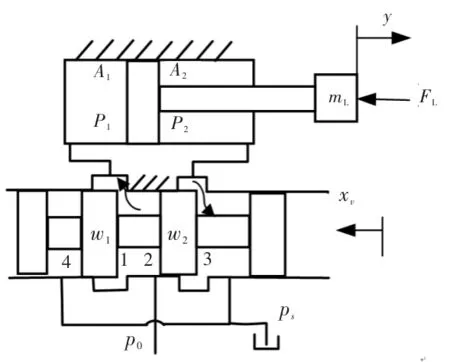

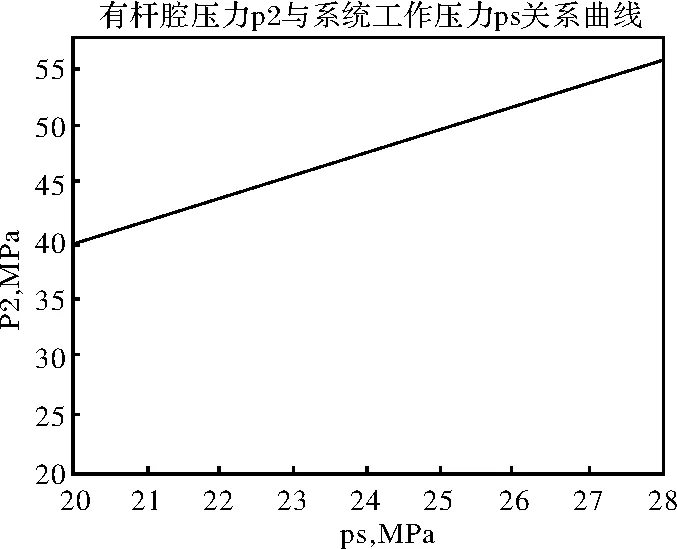

非对称阀控制非对称油缸结构简图如图3所示。定义:①回油压力p0=0;②伺服阀阀口面积梯度之比为w2/w1=m(0 图3 非对称阀控制非对称油缸结构简图 活塞杆伸出时(xv≥0)液压缸两腔压力为 (1) (2) 活塞杆缩回时(xv≤0)液压缸两腔压力为 (3) (4) 所以当伺服阀换向时,液压缸两个油腔的压力变化为 (5) (6) 由分析可见,非对称阀控制非对称液压缸的两腔压力受液压缸两腔有效作用面积比和伺服阀阀口面积梯度比影响,且在伺服阀换向时可能存在压力突变。高强钢单机架侧支撑液压系统中的切断阀油堵多次出现吹出问题,可能与液压系统内部压力异常有关,因此对其液压系统内部压力进行分析。 高强钢单机架侧支撑液压伺服系统参数:伺服阀为MOOG765s63,最大额定流量63 L/min,阀口面积梯度比为1/3.5;液压缸有杆腔、无杆腔有效作用面积比1/2.04;液压系统工作压力28 MPa;切断阀最大工作压力为31.5 MPa。 根据式(5)和式(6),可以得出伺服阀换向时,液压缸两腔及伺服阀连接管路的压力变化量。 (1)无杆腔及其连接管路压力的变化量ΔP1=10.9 MPa。 (2)有杆腔及其连接管路压力的变化值ΔP2-22.3 MPa。 由于无法确定实际工作中液压缸承受的负载,在此分析负载力为零时,根据式(1)~(4)可以计算出液压两腔的压力值。 (1)无杆腔压力值P1。活塞缸伸出时,压力16.5 MPa;活塞杆缩回时,压力27.5 MPa。 (2)有杆腔压力值P2。活塞杆伸出时,压力33.7 MPa;活塞杆缩回时,压力56 MPa。 可知,无杆腔侧及连通管路内最大压力为27.5 MPa,压力变化量为10.9 MPa;有杆腔侧及连通管路内最大压力为56 MPa,压力变化量为22.3 MPa。 由此可见,在侧支撑液压系统工作期间,单机架侧支撑液压缸有杆腔侧压力远大于切断阀最大工作压力,且在伺服阀换向期间,压力冲击值为22.3 MPa;由于切断阀恰好连接于伺服阀和液压缸中间管路,在管路中的高压力反复作用下,最终导致系统油路切断阀油堵吹出。 根据理论分析结果,液压缸两腔压力值及其变化量与液压缸面积比n、伺服阀阀口面积梯度比m、系统工作压力有关。解决切断阀油堵吹出问题,可以通过伺服阀参数改进、减小系统工作压力、提高切断阀最高工作压力三方面入手分析。 3.2.1 伺服阀参数改进 液压缸两腔压力及压力变化量与m和n值密切相关。 (1)m=n时液压缸两腔压力。由式(5)、式(6)可知,当m=n时,即液压缸两侧工作面积比等于伺服阀阀口面积梯度比时,液压缸两腔的压力变化量为0。液压缸两腔压力值:P1=9.2 MPa,P2=18.8 MPa,压力值均小于切断阀的最高工作压力。不会造成切断阀超压问题。 (2)m=1/3时液压缸两腔压力。经咨询,流量为63 L/min的MOOG伺服阀,除现场使用的m=1/3.5以外,还有一种是m=1/3。当m=1/3时,经分析可得,液压缸无杆腔压力的变化量ΔP1=7.7 MPa,液压缸有杆腔压力的变化值ΔP2=15.8 MPa。外负载为零,活塞杆伸出、缩回时,无杆腔压力值分别为14.4 MPa、22.1 MPa;有杆腔压力值分别为29.4 MPa、45.2 MPa。 由分析结果可见,液压缸两腔最大压力为45.1952 MPa,小于m=1/3.5时的56 MPa,但仍大于切断阀最高工作压力31.5 MPa。 3.2.2 适当减小系统工作压力 侧支撑伺服系统油缸两腔的最高工作压力均出现在有杆腔,当液压缸缩回时有杆腔压力最大。为此,分析液压缸活塞杆缩回时,有杆腔压力随液压系统工作压力变化,分析结果如图4所示,活塞杆缩回时的有杆腔压力随液压系统工作压力减小而减小。当液压系统工作压力为25 MPa时,液压缸有杆腔最大压力为50 MPa,仍远大于切断阀最大工作压力。此外,由于液压系统工作压力受到生产及轧机功能方面的影响,减小系统工作压力受到较大限制。 图4 有杆腔压力随液压系统工作压力变化 3.2.3 提高切断阀最高工作压力 通过重新选型,提高切断阀的最高工作压力,将切断阀最高工作压力提高到高于有杆腔最高压力,可以解决切断阀问题。由于现有可选切断阀的最高工作压力只有52 MPa,仍不能满足现场要求。 因此,将切断阀更换为最高工作压力为52 MPa的切断阀;系统工作压力减小到25 MPa,则有杆腔最高压力为50 MPa,该值小于切断阀最高工作压力。按此方案在现场实施后,至今没有再次出现切断阀油堵吹出问题;但最高压力值仍接近切断阀最高工作压力,为此计划将伺服阀更换为阀口面积梯度比为1/3,进一步提高系统安全性。 (1)非对称伺服阀控制非对称液压缸系统存在参数匹配要求,当伺服阀与液压缸参数不匹配时,液压缸两腔压力存在压力突变;油缸有杆腔压力甚至会远远高于系统工作压力。 (2)当伺服阀与液压缸参数不匹配时,通过适当减小系统工作压力可以减小液压缸有杆腔工作压力。 (3)在设计和使用非对称阀控制非对称液压缸伺服系统时,必须对液压缸两腔工作压力进行分析,确保系统的安全可靠。

3 高强钢单机架侧支撑液压缸压力分析[8-11]

3.1 液压缸及伺服阀连接管路的压力分析

3.2 解决切断阀油堵吹出问题方法

4 结论