低温循环氧化吸收脱硝技术在CFB锅炉超低改造中的应用

何佳欣

摘 要:本文基于发电厂循环流化床锅炉烟气排放达到超净限值脱硝技术难题开展技术研究与实施,对现有锅炉低氮燃烧技术、SNCR(选择性非催化还原法)系统进行分析,研究利用现有烟气循环流化床半干法脱硫除尘(RCFB)设施,创新应用低温循环氧化吸收脱硝(COA)工艺技术提升烟气脱硝技术装备性能,锅炉烟气氮氧化物排放浓度满足超低限值要求(即氮氧化物控制在50mg/Nm3以下),取得了显著的效果。该技术投资费用较低,运行费用较低,尾部受热面腐蚀性和漏风率较小,对锅炉安全经济运行影响最小,在电力行业处于较领先水平,具有较高的推广价值,已在该厂#1、2、6、7锅炉(2×60MW机组、2×135MW机组)超低排放改造中推广使用,取得较好的环保效益、经济效益、安全效益。

关键词:低温循环氧化吸收脱硝;CFB锅炉;超低改造;应用分析

1研究背景

“十三五”期间,国家及江苏省对环保工作要求越来越严,根据国家、江苏省《煤电节能减排升级与改造行动计划(2014-2020年)》和省政府《两减六治三提升专项行动方案》要求,“2019年底前,65蒸吨/小时及以上的燃煤锅炉全部实现超低排放”。即在基准氧含量6%的条件下烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50mg/m3。

上海大屯能源股份有限公司发电厂一分厂共有4台机组,总装机容量为390MW,额定供热能力200t/h,均为循环流化床锅炉(CFB),现有脱硫、脱硝、除尘设施烟尘采用静电除尘器加尾部烟气布袋除尘器工艺,脱硫采用炉内喷钙加尾部烟气半干法脱硫工艺,烟尘、二氧化硫排放浓度可以满足国家《火电厂大气污染物排放标准》(GB13223-2011)排放限值要求。脱硝采用低氮燃烧加选择性非催化还原化(SNCR)工艺,在现有工艺情况下,氮氧化物排放浓度不能保证稳定达到超低排放要求。

2循环流化床锅炉脱硝技术研究

为保障该厂氮氧化物排放浓度能够稳定达到超低排放要求,破解循环流化床锅炉烟气排放达到超净限值技术难题,对锅炉现有低氮燃烧、选择性非催化还原(SNCR)脱硝技术进行研究,创新性提出基于半干法脱硫吸收塔作为反应器的低温循环氧化吸收(COA)脱硝技术在CFB锅炉超低排放中进行应用研究,主要技术研究内容如下:

2.1 CFB锅炉低氮燃烧技术研究

通过研究氮氧化物产生原理,研究从源头降低氮氧化物生成,采取低氮燃烧工艺,降低后续脱硝成本。

通过提高锅炉分离器效率,增加循环灰量,降低床温,减少NOx生成;通过炉内强化分级燃烧,对二次风系统进行优化,控制密相区氧量,减少NOx生成;旋风分离器提效,缩小旋风分离器进口老鹰嘴尺寸。低氮燃烧技术应用后在实际运行参数工况下NOx原始产生浓度低于150mg/Nm3(干烟气,6%O2)。

2.2 选择性非催化还原(SNCR)脱硝技术优化研究

根据锅炉设计资料、锅炉运行数据和现有SNCR脱硝系统运行条件,制定两台机组SNCR脱硝装置设备的优化设计、合理选型和布置方案,提高SNCR脱硝装置脱硝效率等性能指标、运行安全可靠,并且投资省、能耗低。SNCR增容升级优化完成后在实际运行参数工况下进入脱硫岛的NOx浓度在50mg/Nm3左右。

2.3 低温循环氧化吸收(COA)脱硝技术研究

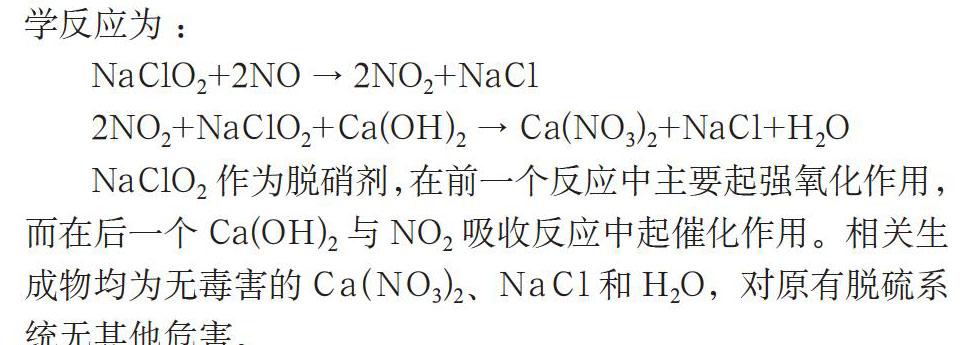

如图1,低温循环氧化吸收(COA)脱硝技术的基本机理是采用半干法脱硫吸收塔作为反应器,完全利用现有半干法脱硫装置。烟气首先与吸收剂和循环灰进行充分预混合,在吸收塔的形成高密度的物料区域,利用区域内部物料颗粒与烟气之间激烈的湍动,强化了气固间的传热、传质(由物质浓度不均匀而发生的质量转移过程)。以循环流化床反应器内激烈湍动的、拥有巨大的表面积的吸附剂颗粒作为载体,液相脱硝剂通过COA专用双流体喷枪喷入吸收塔,通过添加剂的强氧化和催化作用,将烟气中难溶于水的NO转化为NO2,并最终与钙基吸收剂反应脱除,同时对SO2、重金属(特别是汞)、二噁英等污染物的脱除具有极大的促进作用。因高压雾化水的降温、增湿作用,确保气-固之间的反应转为快速的离子型反应。由反应区烟气流速较低(约为4~6m/s),拥有足够接触时间,保证对NOx的高效脱除。其脱硝主要化学反应为:

NaClO2作为脱硝劑,在前一个反应中主要起强氧化作用,而在后一个Ca(OH)2与NO2吸收反应中起催化作用。相关生成物均为无毒害的Ca(NO3)2、NaCl和H2O,对原有脱硫系统无其他危害。

3 COA脱硝技术在CFB锅炉超低改造中的应用

3.1 低温循环氧化吸收(COA)工艺应用分析

通过低氮燃烧、选择性非催化还原(SNCR)升级优化两级脱硝技术应用后,在实际运行参数工况下,NOx浓度分别低于150mg/Nm3(干烟气,6%O2)、50mg/Nm3左右,不能保证稳定达到50mg/Nm3超低排放要求,需新增脱硝装置确保稳定达标。

3.2低温循环氧化吸收(COA)工艺系统

该工艺系统主要由COA溶液存储及输送系统、稀释水系统及溶液喷射系统组成。如图2,设计一套溶液存储及输送系统,脱硝剂存储系统采用直接外购25%的液态亚氯酸钠溶液,通过罐车与卸料泵管道连接的接口对接。设置两台卸料泵,一用一备;两台溶液输送泵,用于将存储罐中的溶液输送至混合器中,输送泵一用一备。在COA脱硝间内设置一个废水池和一台废水泵,设备及管道的冲洗水汇入废水池内,冲洗水优先经废水泵输送到存储罐中循环使用。

脱硝剂技术要求如下:

脱硝剂主料为25%-30%亚氯酸钠溶液,亚氯酸钠溶液品质符合工业亚氯酸钠HG/T 3250-2010要求。亚氯酸钠溶液属于氧化剂,危险化学品品名表(GB12268)将该物质划分为第8类。

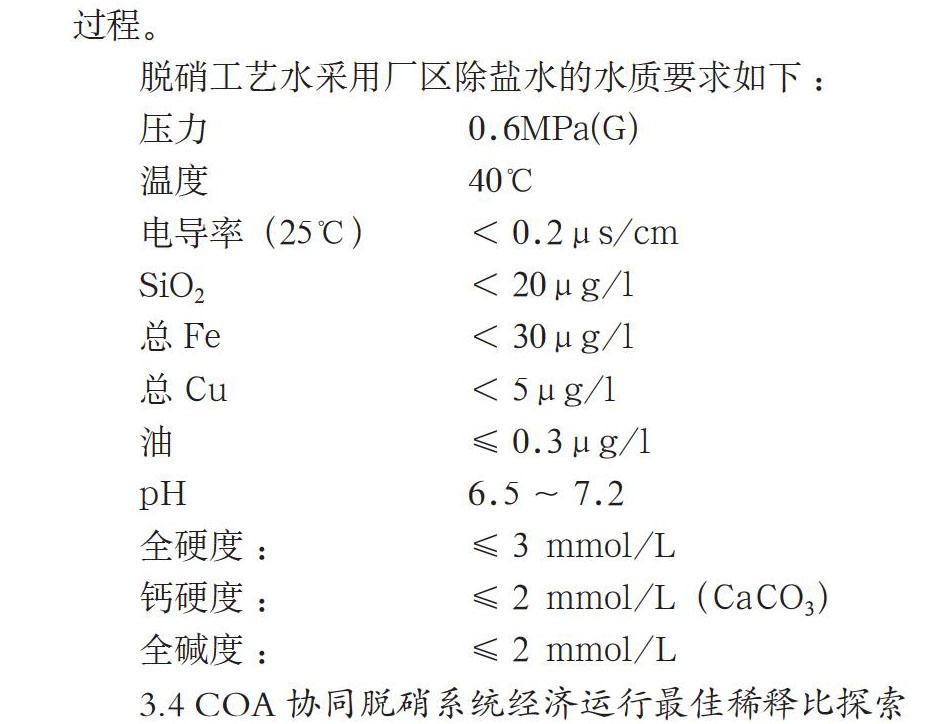

3.3 低温循环氧化吸收(COA)稀释水系统(图3)

为满足COA工艺的要求,需对脱硝剂进行适当的稀释,设置一座COA稀释水箱,设置三台稀释水泵,用于将稀释水输送至混合器。稀释水泵两用一备。溶液喷射系统:脱硝溶液在混合器中稀释后,经计量系统后输送至COA专用双流体喷枪,经喷枪充分雾化的溶液喷入到吸收塔中完成脱硝过程。

3.4 COA协同脱硝系统经济运行最佳稀释比探索

为了保证发电厂#1、2、6、7号锅炉氮氧化物排放浓度稳定达到超低排放标准限值,均采用低氮燃烧、SNCR脱硝和COA协同脱硝工艺,其中COA协同脱硝工艺采用外购25%的液态亚氯酸钠溶液,该脱硝剂价格较为昂贵,约6000元/吨。为满足COA工艺的要求,需通过稀释水系统对脱硝剂进行适当的稀释,溶液在混合器中稀释后,经计量系统后输送至COA专用双流体喷枪,经喷枪充分雾化的溶液喷入到吸收塔中完成脱硝过程。通过对比试验,研究在不同稀释比、不同溶液流量情况下的脱硝效果,得出结论如下:在正常投运SNCR系统,没有投运COA系统时,脱硫岛出口氮氧化物浓度为39.5mg/m3,投运COA系统后,每种工况均持续时间10分钟以上,主要研究如下,稀释比相同、溶液流量不同时,(1)稀释比2.0时,稀释水泵300L/h,供料泵186L/h,出口总流量约500L/h,出口氮氧化物浓度降至13mg/m3;(2)稀释比2.0时,稀释水泵550L/h,供料泵260L/h,出口总流量约830L/h,出口氮氧化物浓度降至13.89mg/m3;(3)稀释比2.5时,稀释水泵420L/h,供料泵240L/h,出口总流量约700L/h,出口氮氧化物浓度降至14.5mg/m3。

通过研究对比发现,在稀释比2.0时,溶液总消耗流量约500L/h时,脱硝效果最为明显,且试验过程中反应较为灵敏,建议运行在低氮燃烧、SNCR脱硝均不能保证氮氧化物达到超低排放标准50mg/m3,需要投运COA系统进行脱硝时,按照稀释比2.0、溶液总消耗流量500L/h左右进行投运,降低环保设备运行费用,提升企业经济效益。

4结语

(1)该项目充分研究利用现有煙气循环流化床半干法脱硫除尘(RCFB)设施,创新应用低温循环氧化吸收(COA)工艺技术提升烟气脱硝技术装备性能,锅炉烟气氮氧化物排放浓度满足超低限值要求(即氮氧化物控制在50mg/Nm3以下),取得了显著的效果,满足发电厂生产需要。

(2)通过对循环流化床锅炉氮氧化物产生原理及脱除技术进行研究,创新提出了以“锅炉低氮燃烧技术+SNCR(选择性非催化还原法)系统优化技术+低温循环氧化吸收(COA)深度脱硝(以亚氯酸钠强氧化剂)”为核心的新型复合脱硝技术。复合脱硝技术水平在电力行业处于较领先水平,具有较高的推广价值,已陆续在发电厂4台锅炉(2×60MW机组、2×135MW机组)超低排放改造中推广使用,取得较好的环保效益、经济效益、安全效益。