大型汽车滚装船活动甲板制作工艺及标准

应世良,胡胜利,陶 林

(扬帆集团股份有限公司,浙江 舟山 316100)

0 引言

PCTC 又称“运载汽车的货船”,有多层甲板。这种滚装船就是游动在海上的“车库”,其建造难点主要在船壳、汽车甲板和滚装设备部分。

本船的船体结构制作最大难点在于大量的薄板制作安装,尤其是活动甲板的制作,其生产流程及施工工艺都是比较大的挑战。

1 活动甲板主要结构参数描述

7800 PCTC 有4 层活动甲板,分别为第三、五、七、九层甲板,共128 片。另有3 片电动甲板。典型活动甲板尺寸如表1 所示。

活动甲板的典型厚度为6A,桁材腹板典型厚度为6AH36,桁材面板典型厚度为20AH36。

第7、第9 活动甲板收藏位置时的净高余量只有10 mm左右,分段制作时要特别注意精度控制。活动甲吊装上船后,应有+10 mm 的中拱,不应有下垂,否则甲板承载量及净高会受影响。

2 零件下料要求

1) 按照下料加工类型的相似性组织专业化生产,将分段零件按下料加工类型分解,核查材质、表面质量、平整度、打磨自由边;

2) 采用型材数控下料机自动切割下料,下料后的型材需检查修正加工精度,标出主要构件公差;

3) 在空间上分道作业,在时间上有序生产再以托盘管理进行集合配送;

4) 板材下料加工后统一放置托盘,采用电磁吊搬运,减少吊装变形。

3 小组立制作要求

1)以甲板为基面,在平面分段流水线上完成,T 型横梁在自动生产线上拼装焊接,支柱连接头在小组立做成组件。活动甲板主要部件有固定支承座、半自动支承座、导向装置、挂钩、折叠杆、绳索导向装置等。

2)定位焊要求:

①长度50 mm,焊脚≤3 mm;

②长构件间距200~300 mm,短构件间距150~200 mm;

③定位焊的焊材与焊缝焊材应保持一致。

3) 用气刨、打磨机或风铲批除后修补装配马脚。

4)控制装配间隙≤2 mm,二氧化碳衬垫焊间隙6~8 mm,埋弧焊间隙≤1 mm。

5) 强构件纵桁、纵骨须拼接装焊完整,火工矫直后方可流入下道工序。

6) 及时矫正焊接变形:

①纵桁的旁弯≤3 mm(每米)。

②面板变形≤2 mm

7) 小组立制作场地应平整,平整度应≤2 mm(每米),装配间隙不应大于2 mm。

8)小组立反变形量

①短桁材(小于2.6 m)制作可不施放反变形量,通过胎架反变形量来实现。

②长桁材制作时应施放15 mm 的反变形量。

4 胎架制作要求及反变形量

1)根据活动甲板长宽尺寸规划好胎架投影面积,胎架尽量采用整体性框架为基座,做好固定。

2)胎架周边的支柱应连成整体。胎架支柱纵、横向间距为1000 mm。

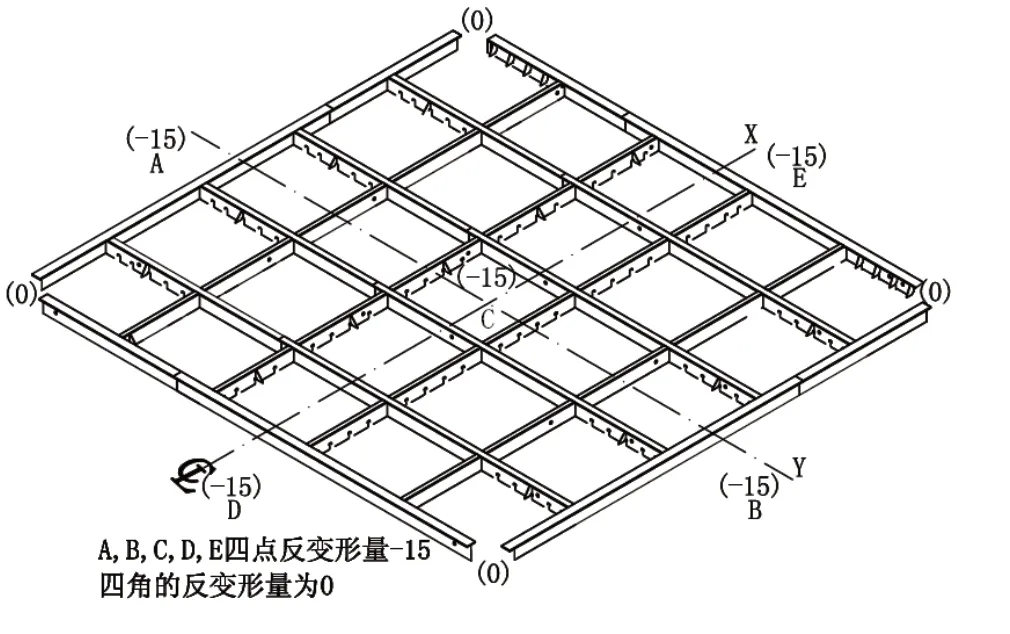

3)胎架需施放反变形量。反变形量应在第一批分段检验后,做适当调整。由于需要施放反变形量,且有方向,因此需要在胎架找出X,Y 方向中心线,见图1。

4)胎架精度应控制在±2 mm,必须采用全站仪检验合格,确保胎架的准确度。

图1 分段反变形量施放

5 拼板划线相关要求

1)平面拼板应在分段板胎架上进行,采用埋弧焊进行。拼板应在双面焊接完成后才能进行划线安装。

2)拼板装配间隙0~1 mm。局部超差要用电焊打底,拼板平面高低差≤0.5 mm。

3)清除焊缝两侧约30 mm 范围内的油、 水、 锈等杂物;另外潮湿焊缝必须烘干。

4)焊缝外观应均匀,焊道与基体金属之间应平滑过度,余高不得超过2 mm,焊缝宽度,不允许有突变。

5)甲板须与胎架充分贴合,必要时可使用压载物,板四周应使用夹具夹紧。

6)划线相关要求。

①必须标明:中心线、理论线、对合线、检查线、安装位置线。

②长度宽度公差±1 mm。

③对角线长度公差为2 mm。

④相互平行构架线的平行度≤1 mm。

6 装配注意事项

1)甲板在胎架拼板、矫正后划线、调整摆正后,定位焊死。分段装配前,甲板需用连接板与胎架固定好,使用压块,减少变形定位。按划线位置装配,将装配误差控制到最小。使用的零部件必须符合图纸及工艺要求,严禁使用不合格的零部件。

2)构件安装时,装配间隙≤2mm。硬档错位<t/3,最大不超过3 mm。

3)角钢、球扁钢、端侧板垂直度≤2mm。横向部件之间装配距离偏差≤2mm。

4)构件安装时,应按由内向外的顺序安装。构件上胎架中组立前应检查板边直线度,避免在现场修整焊缝。

5)焊前应对构件在同一截面间断处设置背梁加强,防止焊接变形。

7 焊接顺序及焊接注意事项

1)焊前必须确认所有构件安装完毕并检验合格。

2)焊前,焊工必须对焊接坡口及坡口两侧各宽30 mm范围内,角焊缝在焊接宽度方向两侧各宽30 mm 内,清除氧化物,水份,油污等。

3)引熄弧长度:CO2必须≥50 mm,埋弧焊必须≥100 mm。

4)焊接顺序原则,见图2:

①保证钢板和焊缝一端有自由收缩的可能性。

②先焊接对其他焊缝不起刚性拘束的焊缝。

③分段焊接时,尽可能双数焊工从分段中部逐渐向左右、前后对称焊接,以保证结构均匀收缩。

④甲板分段的焊缝主要以平角焊为主,焊接顺序为:先焊立角焊,后焊平角焊。

图2 甲板分段焊接顺序

5)焊接过程是局部加热和冷却的过程,在焊接热作用下,材料受到不均匀的加热和冷却,造成不同程度的应力及应变。

6)减少热输入量,使线能量集中采用的焊条焊丝直径、电流、焊接速度都能影响焊接热输入量,进而影响焊缝的收缩和母材的变形。

7)薄板分段的焊接只能用CO2半自动或自动焊,不允许采用手工电弧焊。

8)禁止在焊件表面随意引弧,应在焊缝内引弧。注意焊接顺序,监控焊接结果,防止过焊产生变形,以减少后期的火工矫正工作。

9)正确运弧保证焊接质量,减少修补工作量和防止因此而产生的变形。

10)对接焊缝宽度≥20 mm 时,采用多层多道焊。焊缝焊道宽度差在长度100 mm 范围内,不得大于5 mm。多层多道焊表面重叠焊缝相交处下凹深度δ 不得大于1.5 mm。

11)同一条焊缝上,焊缝表面的高低差,在焊道长度25mm 范围内,不得大于2 mm。焊缝表面不允许有高于2 mm 淌挂的焊瘤,不允许存在裂纹、烧穿、未熔合、夹渣等。

8 火工注意事项

1)火工矫正必须严格控制火焰的温度。

①普通钢最低温度650℃,最高温度750℃。

②高强钢最低温度600℃,最高温度700℃。

③600~650℃时钢材呈深暗红/暗红色。

④700~750℃时钢材呈粉红/鲜红色。

2)同一处火工次数不允许超过3 次、严禁过热。

3)用火焰矫正结构变形时,应注意材质、防止淬硬,禁止在200℃~500℃时进行锤击,须在冷却后进行锤击。原则上不允许直接锤击甲板,如有需要时必须放置垫板后锤击。

4)甲板翻身后必须垫平焊接完整后才可以火工。

图3 火工校正示意图

5)火工应从甲板中间向四周方向进行,见图3。

6)加强材和桁材与甲板焊接位置,采用局部加热和水冷方法。变形不明显时可采用直线加热,当变形超过20 mm 时,采用千斤顶和加热的方式,见图4。

图4 局部变形火工方法

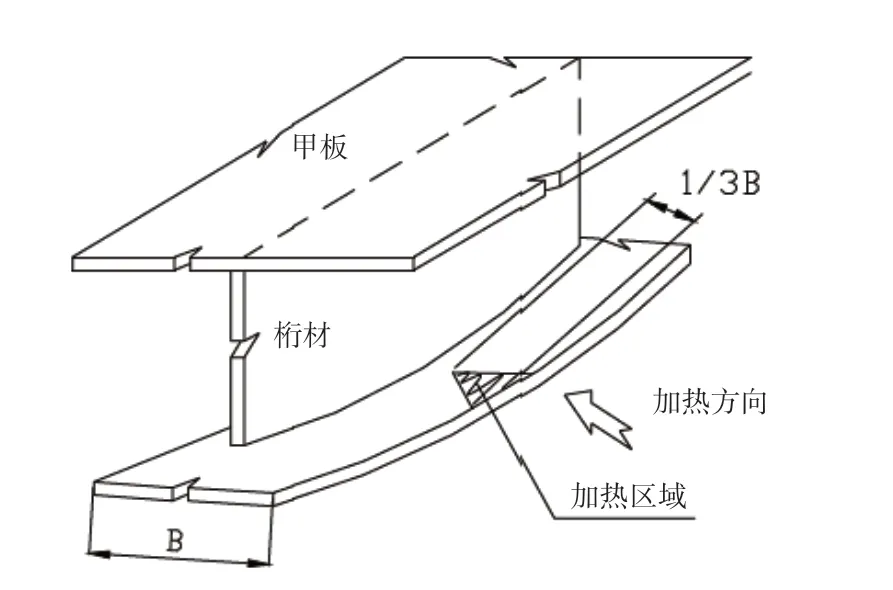

7)桁材的垂直火工在腹板2/3 高度处采用三角形加热,桁材的水平火工在面板1/3 凸边处采用三角形加热,见图5。

图5 局部变形火工方法

9 完工测量及精度要求

1)完工测量在分段结构完整性报验后及火工完成后进行。

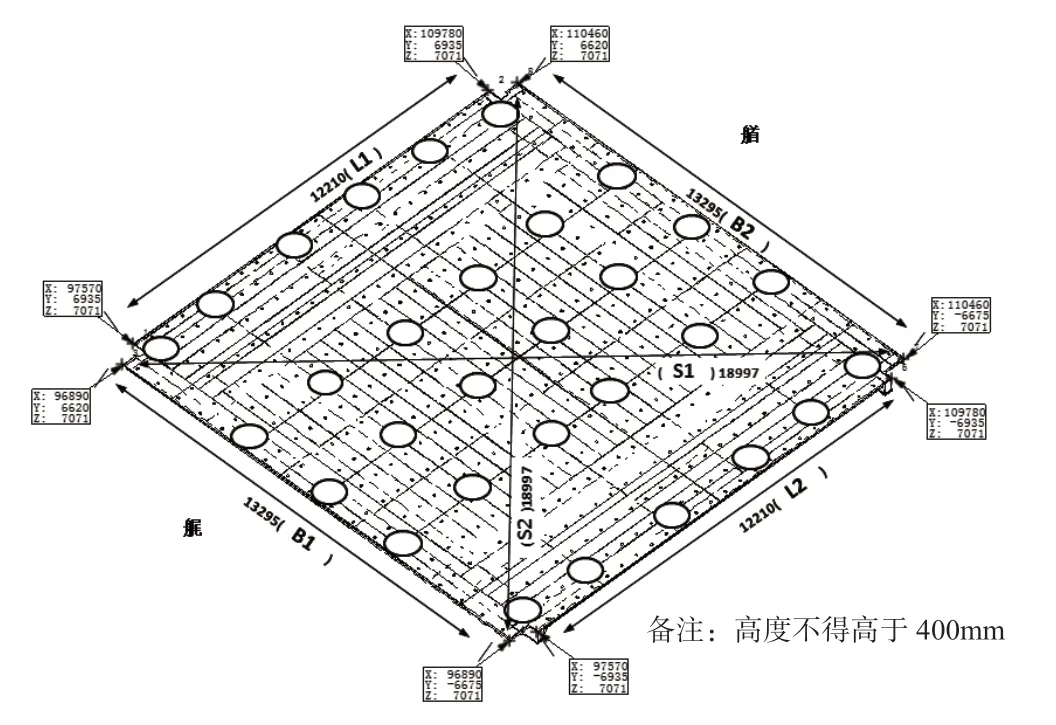

2)应对分段的外形尺寸进行测量和记录。如图6 所示。B1、B2、L1、L2、S1、S2 的公差应在±10 mm 以内。

图6 分段外形尺寸测量

3)测量活动甲板在支撑座位置支撑状态下的变形量,中部各点的最大上拱值应≤10 mm,不允许有下垂量。

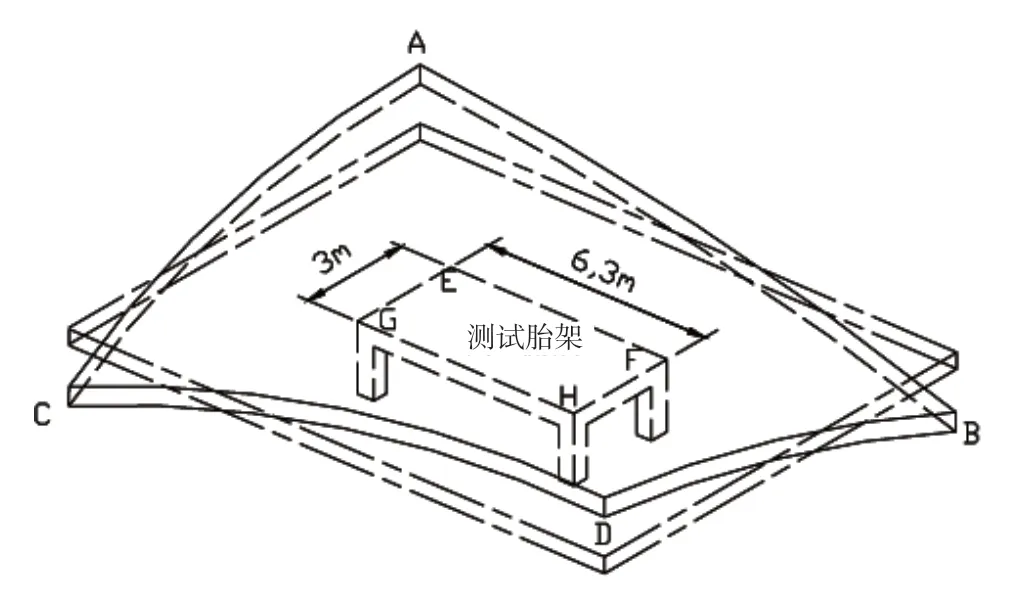

4)在模拟顶升托盘的平台上测量活动甲板变形量,各点的变形量应在50 mm 以内。四角高差允许最大值为30 mm。活动甲板变形测量若不满足要求,需要进行火工调整,使之满足要求,如图7 所示。

图7 模拟顶升托盘平台上测量各点变形量

5)分段完工测量结果应记录完整,用于后续分段胎架反变量调整的参考数据。

10 分段吊装转运及摆放要求

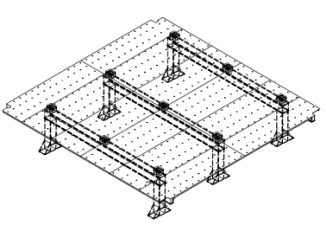

1)C 分段可使用3 副门架进行堆放,门架应受力且均匀布置,见图8。

2)门架不应放置于明显不平整的地面。四脚高差不应超过50 mm。门架上应放置3 块以上的垫木或铁墩,需确认使用等高的垫木或铁墩。两层垫放时,各层垫木务必同在一条垂线上。

图8 使用3 副门架堆放

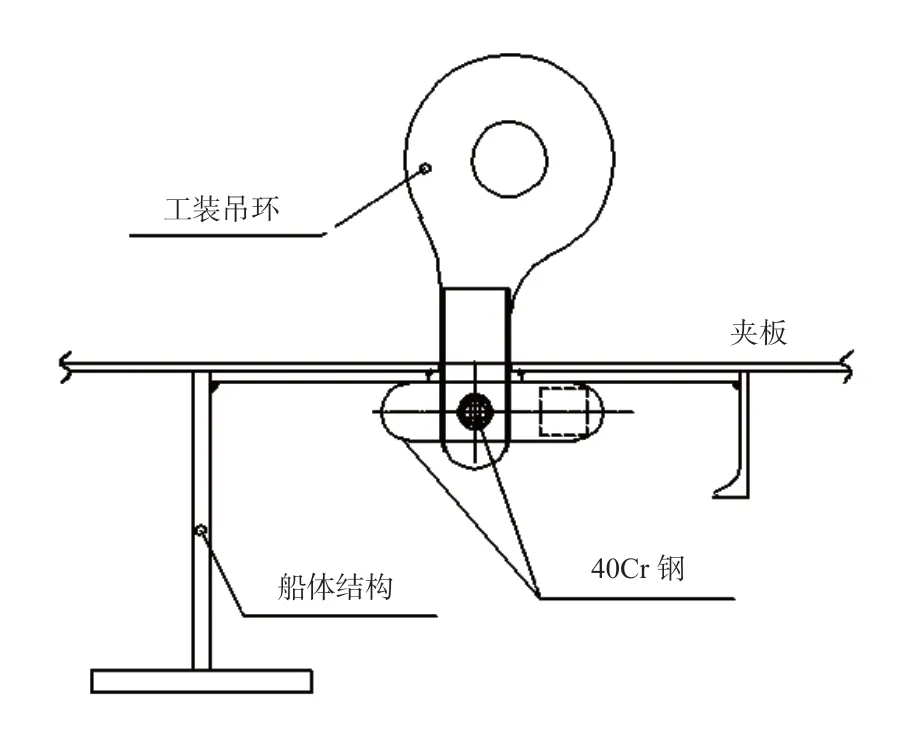

图9 一种活动甲板吊装装置

3) 为减轻劳动强度,提高工作效率,减少后续处理工序,分段转运吊装采用无传统吊码设计的一种活动甲板吊装装置,已获取国家实用新型专利。

11 结语

活动甲板分段制作的难点在于变形控制,从薄板的堆放、吊运、焊接,到由薄板拼装的分段的吊运和放置均要满足工艺要求。活动甲板是汽车滚装船的重要组成部分,施工质量的提升可以大大缩短活动甲板安装调试及船舶建造周期。通过将专业理论研究与实际施工紧密结合,7800 PCTC 后续船活动甲板制作完全采用了上述工艺及标准,活动甲板的制作水平有了很大提升,完全满足船级社的各项规范要求并形成了标准工艺文件,也为后续船乃至同类型船舶建造提供参考依据。