“华鹏”轮CPP 故障分析及调试改进技术研究

全向宏,张晓红

(深圳华威近海船舶运输股份有限公司,广东 深圳 518067)

0 引言

随着海洋石油的开发,海工作业三用船得到广泛使用。三用船具有操控灵活、功能多样的特点,能够满足海洋石油开采多样化的作业需求。为了保证三用船的灵活操控性能,目前大部分船舶都采用变螺距桨设计(CPP)。变螺距桨的变距功能正常与否,直接导致船舶操纵的安全性及功能的发挥。本文针对某轮变螺距异常导致推力不足的问题进行分析,希望能对类似CPP 故障以有益启示[1]。

案例分析:“华鹏”轮在几次大修理之后,发现右侧推进器推力明显降低,主机负载明显降低。通过船方多次检查,认为大修理抽尾轴之后,安装数据并未明显变化,一直未找到合适的调节办法,故障一直没有解决,船舶右推进系统不能在满负载下运行。为了满足船舶在特种作业时需满负载工况下运行条件,故将此故障原因进行分析并研究改进措施,解决该船推进系统推力不足问题,并希望能在其他类似船舶的管理中推广应用[2]。

1 设备系统组成

“华鹏”轮的CPP 主要由以下部件组成:

1)电液伺服系统,包括电气控制系统、液压伺服系统,图1 为变距小油缸图;

2)配油箱,见图2;

3)桨毂内十字头滑块变距机构,见图3。

各组成部分主要功能简介如下:

变距小油缸:通过电液控制系统,将CPP 变距电信号指令变成小油缸活塞伸缩运动;配油箱:小油缸的活塞伸缩运动,带动配油阀运动,分配液压油进出动力油缸;桨毂变距机构:推拉杆带动十字头前后运动,通过滑块及转盘,推动桨叶转动,变距。可见,以上任何一个机构出现故障,均可能引起变距故障[3]。

2 设备故障现象及可能原因分析

本轮的变距功能正常,故障是:正车变距不足,倒车变距过大。

本故障出现在船舶两次大修理之后,大修理均对尾轴抽出,检查,组装。现场检查,拆、装均按照标识进行,拆装前后核对零螺距。根据现场轮机长检查,拆装前、后的零螺距未有变化,由于通常运输,负载较小,不影响使用,一直使用了2 年多。考虑到最近船舶需进坞修理,在本次进坞前,决定对CPP 状况进行检查,以便进坞时进行针对性修理[4]。

针对上述故障现象,可以判定正车螺距变距不足,螺距向倒车方向漂移较大。根据船方的使用观察,零螺距有倒车现象,但基本不影响使用。螺距指示未见异常,指示均可以操作到正车和倒车100%。

3 检查测量

为了测量出真实的螺距值,通过上述原理图分析,需要找到一个可以测量的数据来代表真实螺距。根据图2 对配油箱观察,螺距的改变,直接体现在反馈杆的伸缩位置上,也就是说,反馈杆的长短,直接体现螺距的大小。这样,通过测量图中的L 值,可以看出螺距变动大小。操作控制室指令,分别测量出零位、正车100、倒车100 时对应的L 值,可以计算出正车反馈杆行程和倒车行程,比较即可知道螺距变动大小。

表1 为左、右CPP 的测量数值。

图1 变距小油缸

图2 配油箱

图3 桨毂内十字头滑块变距机构

表1 “华鹏”CPP 设定值调整之前的参数

测量显示,正车行程较另外正常的左侧小20 mm,倒车行程大3 mm,可见实际螺距,确实正车较小,倒车较大。引起这个问题原因一,可能是指令信号引起,即正车指令小,倒车指令大。

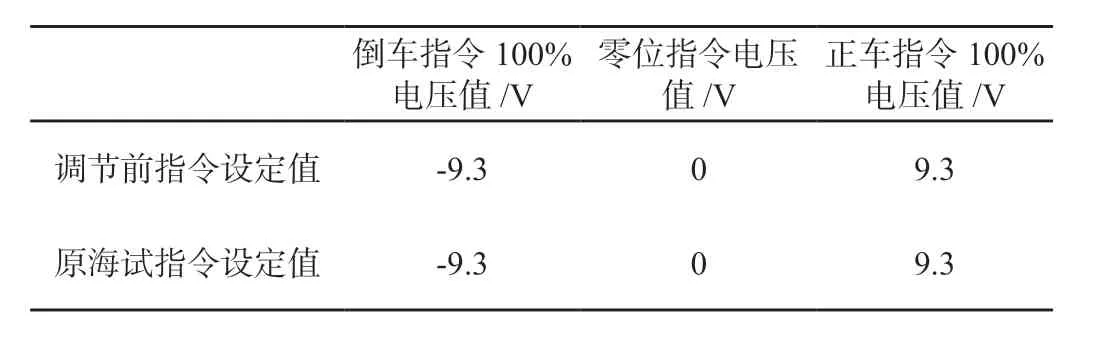

通过对指令信号的测量,其结果如表2 所示,未见指令信号异常。

表2 CPP 电气系统调节前反馈电压设定值与原海试反馈电压设定值

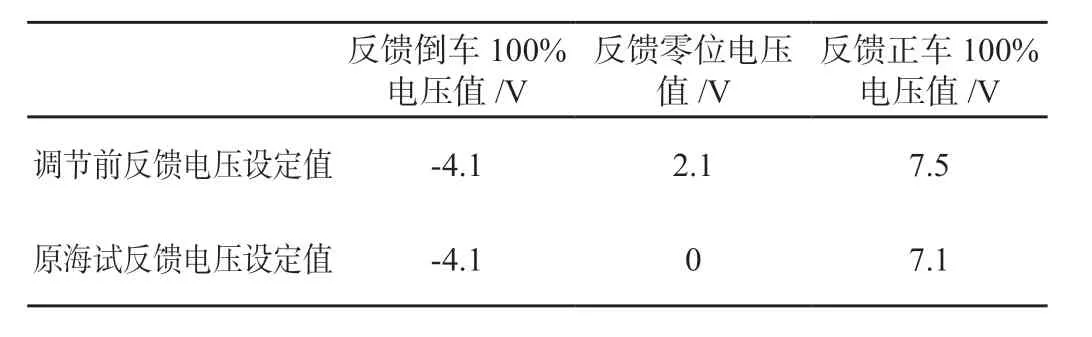

引起这个问题原因二,可能是反馈信号引起,即反馈信号错误,导致变距行程过小或过大。测量反馈信号,其结果如表3 所示。

表3 “华鹏”CPP 设定值调整之后的参数

通过观察分析CPP 机械零位时,指令0 V 对应反馈2.1 V,即反馈零电压值向正车方向漂移,导致反馈正车100%电压值7.5 V,电压变化值偏小,导致正车指令螺距变化受限,正车螺距角偏小导致右主机正车负荷小。原因显而易见,零位时反馈信号不正确。需要对CPP 电气系统进行零位进行调节,或对最大螺距进行调节[5]。

4 调试方案

查阅CPP 电气说明书和参考海试原始参数,调节设定CPP 零螺距及最大螺距的反馈设定电压值方法如下:

1)开启齿轮箱备用泵,将CPP 转到机旁应急操。

2)打开测量孔测量反馈杆行程值L,同时进入控制室监控电脑CPP 调节设定界面,此时机械零位测量值为128 mm,电脑上显示零位反馈电压值为0 V,控制台螺距表指示为0,机械零位与电气反馈零位及螺距指示同步。若电脑反馈电压值不为0 V,则调整反馈电位器直到反馈电压值为0 V,螺距表指示不在0,打开右主机推进遥控控制箱,在MULT DRIVER 调整零位电位器。按ENTER 键保存当前电脑零位反馈设定值。

3)监控电脑再进入CPP 调节设定界面,应急操正车反馈杆测量行程202 mm(行程74 mm,接近左侧CPP 数据),若此时电脑反馈电压值7.1 V(假定),则默认此时7.1 V 为正车100%反馈电压值。此时可以应急操螺距,调整反馈杆行程测量值与正车反馈100%值,即得到想要的CPP 最大正车螺距角,按ENTER 键保存当前电脑正车100%反馈设定值。若此时控制台螺距表指示不在正车100,在MULT DRIVER调整AHEAD 电位器。

4)监控电脑再进入CPP 调节设定界面,应急操倒车反馈杆测量行程68 mm(倒车行程60 mm,与左侧差距不大),若此时电脑反馈电压值-4.1 V,则默认此时-4.1 V 为倒车100%反馈电压值。此时可以应急操螺距,调整反馈杆行程测量值与倒车反馈100%值,即得到想要的CPP 最大倒车螺距角,按ENTER 键保存当前电脑倒车100%反馈设定值。若此时控制台螺距表指示不在倒车100,在MULT DRIVER 调整ASTERN 电位器。

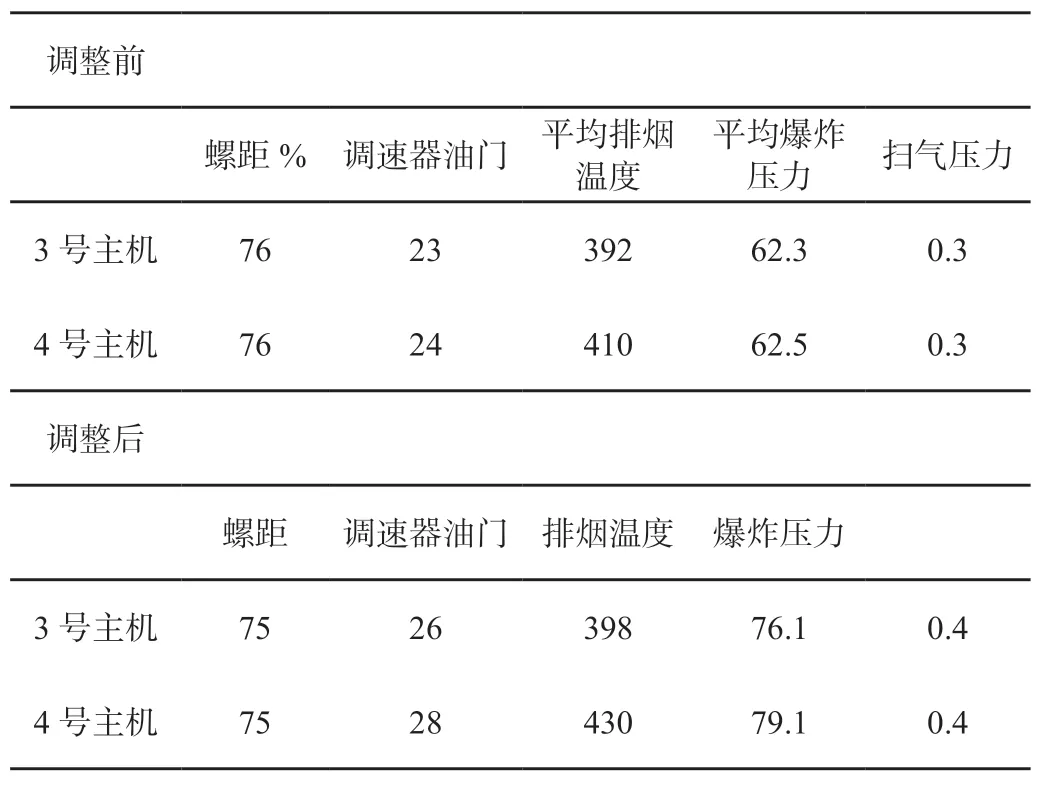

表4 CPP 调整前后主机热工数据

以上步骤结束后转至集控室和驾驶台前后指令遥控操作CPP 零位、正、倒车,查看监控电脑指令与反馈电压值,反馈杆行程值,螺距表指示同步性和遥控控制系统性能。

DP 反馈串在螺距表反馈电位器回路上,调整主推进遥控箱MULT DRIVER 零位、正倒车电位器即调整DP 反馈电压信号值[6]。

考虑到零位调节需要对反馈电位器进行现场调节,不是很方便,顾选择对最大正车螺距进行调节。

参照步骤3,调节正车100%反馈杆L 值,由原来186 mm 操到202 mm.正车反馈100%电压值由原来的7.5 V调至9.1 V进行设定保存,随后在海上备车测试CPP操控性能,调节后L 值数据如表4 所示。

5 调试效果测试

此次通过上述步骤调节,右CPP 正车100%反馈杆L 值由原来186 mm 增加到202 mm,正车反馈100%电压值由原来的7.5 V 调至9.1 V,在海上备车测试CPP 操控性能,并对主机运行工况进行监测,调整前后主机热工数据如表5 所示。

表5 调整前后主机热工数据

可见,通过调节后,主机负载在螺距接近情况下,较未调节前油门变大,爆炸压力升高,扫气压力升高,负载明显升高。达到调节效果[7]。

6 继续改进建议

在修船期间,对液压连轴器SKF 拆装前后位置进行仔细测量,避免零位较大变化;对CPP 反馈杆的各个连接附件进行仔细检查,确定各个链接关节无间隙,伺服油缸轴封、伺服油缸活塞无漏油;步进马达外部油管无泄漏;对CPP 进行零位、正、倒车校对。此次未对步骤2 零位和步骤4 倒车进行调整,建议在坞内确认零位后再确认机械零位测量值L(假定为130 mm),然后按照步骤2 进行零位调整。然后机旁应急操CPP,确认CPP 实际机械可动作的范围大于后续要调节的正,倒车100%的测量值(正车100%现值为202 mm,说明书理论值最大为225 mm),然后按照步骤3 和步骤4 进行正、倒车100%的设置,并在后续海试中进行微调,达到所需的理想正、倒车效果[8]。

7 结语

经过调试,“华鹏”轮推进器使用几个航次及在工程起抛锚作业时观察,主推进器拉力恢复到以前状态,满足船舶起抛锚作业需求。赢得了油公司的赞誉。保证了船舶功能发挥。为电气调试做了初步尝试,开阔了解决问题思路,避免了判断错误导致船进坞检修CPP 安装故障修理费用,是一次成功的尝试。