石油化工装置自控阀的应用

翁国定 褚海轲

摘 要:自控阀在石化装置当中属于流体管路控制装置,主要功能是保证管路内介质流通与切断、压力和流量等调节,确保管路与设备能够正常运行。本文在深入研究自控阀应用优势的基础上,结合石油化工案例项目,深入研究自控阀在石油化工项目中的试验要求、试验项目及注意事项,以期优化自控阀选择与应用。

关键词:石油化工;装置;自控阀

自控阀属于通过电动、气动或者电磁等方式驱动的阀门,在智能控制装置的应用下,能够实现远距离控制。其属于石化传输系统终端重要设备,其施工质量关乎石化装置的使用安全。施工过程试验环节为质量控制要点,因此,需要结合设计需求,采取完善的工艺,保证自控阀的施工质量,和其他智能控制设备共同组成生产系统,提升石化企业生产环节安全性。

1 石化装置当中自控阀的应用优势

在科技发展过程,石化生产逐渐趋向自动化,生产环节数据的采集方式发生改变。自动化系统下,需要使用各类智能仪表和阀门,自控阀为其中之一。将其应用在石化装置当中,可实现对装置的集中控制。由于化工生产环节,所有原料成品等均属易燃易爆类化学品,因此自控阀应用过程的安全性为首要考虑因素。需要结合工程类型以及施工工艺,关注自控阀流量、压力、密闭性等试验,施工之前及时展开性能试验,防止其使用过程存在误动问题,造成安全隐患。与此同时,在石油化工装置生产中,为满足生产工艺自动化、精确化控制要求,防范和控制安全生产事故,只有使用高性能的自控阀以及仪表,才能便于相关人员掌握化工生产环节各项参数,优化控制措施。

2 石油化工装置施工环节自控阀的应用

自控阀门属于石化装置施工环节的必要部件。为保证石化装置施工质量,需要对自控阀的应用过程加以优化,关注阀门安装之前试验工作,防止自控阀使用环节存在失效问题,造成人员伤亡或者环境污染各类问题,影响企业效益。

2.1 项目概况

该项目石化装置主要生产乙烯原料,年产量80万t,项目施工需要安装自控阀约330个,最小自控阀口径约0.5英寸,最大自控阀口径75英寸,自控阀设计压力<7.2MPa,施工环节,重点对气动阀试验流程展开介绍。

2.2 试验准备

由于项目施工使用气动阀的口径各不相同,工作压力范围为0.2~0.8MPa,为确保气动阀试验条件符合气动阀工作条件要求,需要综合考虑气动阀管径和气动阀工作压力合理选择试验台型号,并对试验过程压力量程合理设定,具体内容如表1所示:

除表中的压力设计之外,为确保试验压力涵盖自控阀整个试验范围,试验过程,由型号为V-1.05/12.5空压机提供气源,最大提供1.25MPa压力。使用MC2发生器模拟信号,配合FLUKE754校验仪共同输出,组成执行机构。准备过程,确保所有计量仪器需处于检定合格的周期之内。

2.3 试验要求

自控阀出库环节,需要按照其技术文件以及质量合格证明,对其展开全面检查,结合设计要求,核实阀门铭牌各项内容,主要包括材质、尺寸、填料和规格等,保证检察环节各部件完好,无损坏,同时阀芯和阀体等位置没有锈蚀问题。检验过程,由检验人员完成对资质书的审核,和试验员之间展开技术交底,将自控阀各项操作流程加以明确之后,才可进行试验检测。

2.4 试验项目

2.4.1 气密性

在自控阀的气密性检验环节,先将试验阀向试验台位置吊装,将气源就位,并和阀门的气源入口相连接,此时,空压机能够提供持续气源。设置球阀在空压机的出口位置,同时设置一块压力表,用于检测试验环节压力值。确保阀体执行器的信号线和校验仪二者衔接良好,将空压机启动并加压,向薄膜气室内输入清洁气体,保证校验仪电流信号处于4~20mA,间隔4mA为1档,共计5档,此时调节阀行程在0~100%之间,每档间隔25%。将气源球阀及时切断,并对压力表示数进行观察。试验5min之内,若压力示数不下降,则代表调节阀的气密性良好,试验合格;反之若在此期间,压力迅速下降,代表调节阀存在泄漏之处,试验不合格。

2.4.2 行程

行程试验环节,校验仪的设置和气密性试验恰好相反,设置校验仪电流信号处于20~4mA之间,以递减的方式,间隔4mA为1档。调节阀行程在100~0%之间,间隔25%为1档。在设计文件以及事故切断阀文件当中,需要对执行器展开故障状态、全行程时间等试验。试验过程,要保持执行器在全关、全开等状态之下,对电磁阀展开操作,控制执行器状态趋向全开、全关,记录电磁阀从开始产生动作至执行器完成整个行程所需时间,该时间应和设计文件要求相符,之后将气源、电源等切断,确保阀门产生故障状态和设计要求相符。

2.4.3 耐压性

对自控阀体的耐压强度展开试验,确保试验环节阀体执行器信号和校验仪之间接线良好,按照调节阀的“气开”方式,设置校验仪的输出电流为20mA,按照其“气关”方式,设置电流信号为4mA。之后,将调节阀设置为“全开”状态,以免试验环节阀体之中残存气体,对试验结果精度造成影响。试验过程,先松开阀杆密封位置的紧固螺栓,并对阀门试压台进行上水与加压,一直到阀座位置上阀杆密封处出现连续水滴,并且无气泡,此时可停止加压。将螺栓拧紧之后,保持没有水滴渗出,继续加压。按照规范,自控阀压力试验,压力需要为阀门压力值1.5倍,在试验增压环节,需要持续对试压台上方压力表展开观察,到达试验压力之后,立刻停止继续加压,以确保试压环节阀腔承压时间≥3min,压力表示数不发生下降,同时,阀体表面无明显泄漏现象,此时代表试验结果合格。

2.4.4 泄漏量

自控阀应用环节,其泄漏量的试验为重点环节。试验过程应符合如下规定:第一,试验所选介质需清洁,若使用气压试验,可选择空气或者氮气为介质;若选择液压试验,可使用水为介质,控制介质温度在5~40℃之间;第二,控制试验压力0.35MPa,若自控阀最高允许压力差低于0.35MPa,需要与文件当中规定压力相符;第三,对于“气开式”的调节阀,需要保证其气动压力值为0,对于“气关式”的调节阀,压力输入可在其压力上限基础上增加20kPa,对于“切断式”调节阀,压力信号的确认按照文件规定执行;第四,若试验环节,压力为自控阀最高工作压差,此时,在执行机构当中压力设计应该和文件要求相符。

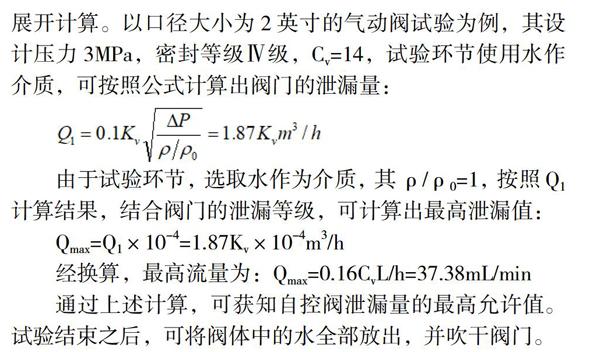

试验环节,应该结合相关公式,对阀门泄漏量最高值展开计算。以口径大小为2英寸的气动阀试验为例,其设计压力3MPa,密封等级Ⅳ级,Cv=14,试验环节使用水作介质,可按照公式计算出阀门的泄漏量:

由于试验环节,选取水作为介质,其ρ/ρ0=1,按照Q1

计算结果,结合阀门的泄漏等级,可计算出最高泄漏值:

Qmax=Q1×10-4=1.87Kv×10-4m3/h

经换算,最高流量为:Qmax=0.16CvL/h=37.38mL/min

通过上述计算,可获知自控閥泄漏量的最高允许值。试验结束之后,可将阀体中的水全部放出,并吹干阀门。

2.5 注意事项

由于自控阀的试验过程在石化项目仪表施工环节十分重要,试验过程方法的科学性,关乎检验结果精准度,和自控阀投入使用之后的安全性有直接关联。因此,需要注意对重点试验工序的质量控制。

3 结束语

总之,为确保化工生产过程,装置中设备、管路等处于正常使用状态,需要关注此类项目施工环节自控阀的运用,结合项目设计要求,选择合理的试验流程,高质量完成自动阀的质量检测工作,保证其可顺利应用于化工生产当中。

作者简介:

翁国定(1967- ),男,汉族,浙江人,大学,工程师(化工),化工安全。