基于ASPEN过氧甲酸法制备环氧棉籽油工艺的模拟与优化

武亮,刘兴欢,贾鑫

(石河子大学化学化工学院/新疆兵团化工绿色过程重点实验室,新疆 石河子 832003)

中国是棉花大国,新疆是我国最大的优质商品棉生产基地,棉籽油产量位居全国首位[1-3]。虽然棉籽油有较好的稳定性,其价格是植物油脂中最低的,但由于棉籽油中含有棉酚,使其作为食用油而难以推广。棉籽油中含有棕榈酸10%~20%、硬脂酸1.9%~2.4%、花生酸0~0.1%、油酸18.0%~30.7%、亚油酸49%~55.0%,其中不饱和的油酸和亚油酸67%~85.7%,非常适合于环氧化处理,而得到环氧值高、碘值和酸值较低的环氧增塑剂;另外,相对于大豆油,棉籽油价格低廉,环氧化后的棉籽油具有很好的价格优势[4-8]。然而棉籽油的环氧化工艺复杂,影响产量的因素较多,亟需对其反应工艺路线和条件进行优化[9-14]。本文研究基于课题组前期研究的过氧甲酸法制备环氧棉籽油[16]的实验条件和操作方法,采用ASPEN软件对反应流程进行建模,并对反应的温度、时间、甲酸用量、过氧化氢用量进行灵敏度分析,选择适宜的物料配比及反应条件,从而为过氧甲酸法制备环氧棉籽油的工业化生产提供理论指导。

1 反应流程的建模

该反应流程参考前期实验室阶段的工作《过氧甲酸法制备环氧棉籽油的研究》[16]进行流程建模,根据反应特点选择合适的反应器,并对实验室小试工艺进行以下优化:实验室小试过程中需碱洗7或8次而浪费大量的NaHCO3水溶液,建模时设置倾析器和闪蒸罐分离、去除水分,剩余水溶液中含有一定量的过氧化氢,而设置精馏塔用以回收过氧化氢和甲酸,优化前1 t棉籽油甲酸和过氧化氢的用量分别为160、635 kg棉籽油,优化后1 t棉籽油分别能回收甲酸和过氧化氢的量分别为30.4、74.5 kg,甲酸、过氧化氢的用量分别减少23.4%、13.3%。由于溶液中甲酸含量的减少,因此碱洗时NaHCO的用量较优化前减少21.0%;碱洗使用的是质量分数为5%的NaHCO3,因此废水的减少量为26.9%;反应需要加热,且为油水两相反应,因此需加热器和釜式搅拌器提高传质。

反应的动力学模型参考《大豆油-甲酸-H2O2环氧化过程的建模》[17]。反应流程如图1所示,甲酸经过过氧化反应器(B3)形成过氧甲酸,过氧甲酸与棉籽油经过反应器(REACTOR)进行环氧化反应,得到的环氧棉籽油经过倾析器和闪蒸后得到成品环氧棉籽油。此外,反应未使用完的过氧化氢和计算经过精馏塔(B11、B12、B12)进行回收,可以实现原料的回收利用,实现节能减排,减少三废排放。

B1—加热器;B2—碱洗反应器;B3—过氧化反应器;B4—加热器;B5—倾析器B6—加热器;B7—倾析器;B8—加热器;B9—闪蒸罐;B10—精馏塔;B11—精馏塔;B12—精馏塔;B13—精馏塔;B14—混合器;B15—闪蒸罐;B19—闪蒸罐图1 棉籽油环氧化模拟流程图

2 工艺参数优化

为了得到最佳的环氧棉籽油产量,本文使用ASPEN软件灵敏度分析功能,以环氧棉籽油产率为标准,分别对反应时间、反应温度、过氧化氢添加量、甲酸添加量4个条件做优化分析,从而选择出适宜的物料配比及反应条件。模拟过程中以反应时间6 h、反应温度60 ℃和1 t棉籽油过氧化氢量甲酸用量分别为630、150 kg为基本参数进行模拟,产率采用环氧棉籽油的实际产量除以理论产量1 012 kg计算。

2.1 反应时间环氧棉籽油产率的影响

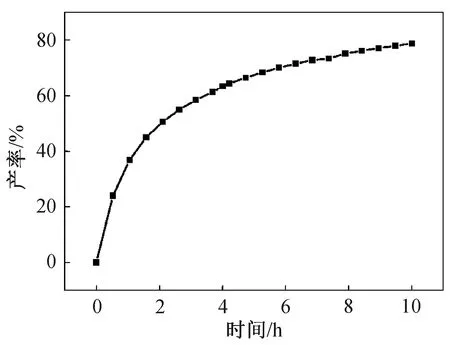

图2是反应时间对环氧棉籽油产率影响的结果,反应中其它条件保持不变,只改变时间的长短。由图2可知:随着反应时间的延长,环氧棉籽油的产率逐渐增加,7 h之后产率缓慢增加,并趋于平稳。这主要是因为反应后期过氧化氢的浓度较低,相应生成的过氧甲酸的浓度也较低,不利于环氧化反应的进行,反应时间的延长有利于环氧棉籽油产率的增加,但是时间过长会降低生产效率,并且会带来一些副产物。因此反应时间选择7 h为宜。

图2 反应时间与环氧棉籽油产率的关系

2.2 反应温度对环氧棉籽油产率的影响

图3是反应温度对环氧棉籽油产率影响的结果,反应中其它条件保持不变,只改变温度的大小。由图3可知:随着反应温度的增加,环氧棉籽油的产率逐渐增加,当温度达到62 ℃左右时,随着温度的增加,环氧棉籽油的产率逐渐降低。这主要是由于适当提高温度有利于提高双键的转化率,加快反应速度,但过高的温度也会降低环氧化反应的进行。

因此,该反应温度应保持在62 ℃左右。

图3 反应温度与环氧棉籽油产率的关系

2.3 过氧化氢用量对环氧棉籽油产率的影响

图4是过氧化氢对环氧棉籽油产率影响的结果,反应中其它条件保持不变,只改变过氧化氢的进料量。由图4可知:环氧棉籽油的产率随着增加过氧化氢量的增加而逐渐增加,当1 t棉籽油过氧化氢量达到560 kg时,随着过氧化氢量的增加,环氧棉籽油的产率出现下降的趋势。这是因为过氧化氢用量的增加使过氧甲酸的浓度提高,但是大量使用过氧化氢会造成体系含水量增加,并使开环反应的速度增加,从而使得环氧棉籽油的产率降低。

因此,1 t棉籽油过氧化氢进料量应维持在560 kg左右。

图4 H2O2(30%)用量与环氧棉籽油产率的关系

2.4 甲酸用量对环氧棉籽油产率的影响

图5是甲酸对环氧棉籽油产率影响的结果,反应中其它条件保持不变,只改变甲酸的进料量。由图5可知:在一定范围内,环氧棉籽油的产率随着甲酸添加量的增大而增加,当1 t棉籽油甲酸质量流量超过130 kg时,增加甲酸用量,环氧棉籽油的产率几乎不变。因此,综合成本因素,1 t棉籽油甲酸进料量应维持在130 kg。

图5 甲酸用量与环氧棉籽油产率的关系

综上所述并通过优化分析得到最优的反应条件如下:反应时间7 h,反应温度为62 ℃,1 t棉籽油过氧化氢和甲酸的进料流量分别为560、130 kg。

3 优化结果及分析

在上述最优的条件下模拟计算得到各物流结果见表1。由表1可以看出:

(1)棉籽油进料量为1 t/h时,环氧棉籽油产量为745.236 kg/h,剩余94.713 kg/h的棉籽油未反应,环氧棉籽油的产率为73.6%。这主要是因为反应中存在一些未反应的棉籽油和副产物。

(2)经过精馏塔回收过氧化氢后,回收率接近100%,可以实现原料的回收利用,降低生产成本。

优化前后的反应收率、转化率、选择性的对比结果如下:优化前反应的收率、转化率、选择性分别为65.5%、86.3%、76.0%;经过条件优化后,反应的收率、转化率、选择性分别为73.6%、90.5%、81.0%,各数值均得到了提升。

表1 ASPEN模拟物流结果

4 结论

(1)本文使用ASPEN软件对过氧甲酸法制备环氧棉籽油工艺进行节能减排设计,优化后较优化前过氧化氢的用量减少13.3%,甲酸用量减少23.4%,NaHCO3用量减少21.0%,废水量减少26.9%。

(2) 经过条件优化后,反应的收率、转化率、选择性分别为73.6%、90.5%、81.0%,各数值均比优化前得到了提升。