基于ANSYS模拟的基体表面温度场对纳米金刚石膜沉积的影响

邓福铭, 王 双, 郭振海, 郝 岑, 赵 鑫, 解亚娟, 许晨阳

(中国矿业大学(北京), 超硬刀具材料研究所, 北京 100083)

金刚石具有优异的物理化学性质,如高的硬度和弹性模量,极低的摩擦系数,很高的断裂强度和极低的热膨胀系数,极高的室温热导率、声速、电子迁移率,很大的禁带宽度,很低的介电常数,极高的破坏场强及极大的电化学电势窗口等,是一种典型的功能材料[1-3]。热丝化学气相沉积法因其结构简单和制备成本低等特点,被广泛应用于金刚石薄膜的生产中[4],但热丝化学气相沉积的金刚石薄膜的质量受沉积参数影响较大。

已有的研究表明[5-7]:金刚石膜沉积时的热丝/基体间距,影响基体表面温度场的均匀性与稳定性。基体表面的温度过高,会使生成膜上的金刚石石墨化,无法均匀、连续地成膜;温度过低,石墨与非晶碳大量生成而严重影响金刚石的成膜质量。基体表面的温度场分布不均匀,则生长出的金刚石晶体差异大,金刚石晶体不均匀、不连续,进而影响金刚石膜的均匀一致性,制作刀具时易造成刀具质量稳定性差,而无法投入使用[8]。

在实际生产实践中,由于无法直接测定基体表面的温度场分布,了解沉积时的温度场情况,从而对金刚石膜的沉积质量进行控制及干预,因此只能通过其他方法间接进行,有限元ANSYS分析就是其中一种。通过ANSYS软件对基体表面的温度场进行模拟计算与分析,得出较佳的温度场参数,并通过试验进行相关参数下的纳米金刚石膜沉积生长,验证其所得到的最佳热丝/基体间距离,不同热丝数量及不同热丝间距等参数,制备出质量较佳的纳米金刚石膜。

1 基体表面温度场的有限元分析

1.1 仿真条件与有限元模型

用HFCVD(hot filament chemical vapor deposition)法沉积金刚石膜时,反应气体由腔体顶部进气口进入,流经热丝发生离解后,在热丝下方的硬质合金基体表面沉积金刚石膜;基体放置在圆柱形衬底工作台上,衬底工作台和反应腔体通过循环水冷却使其温度保持稳定;同时,化学气相沉积腔体中还有排气口,以及热丝装夹装置等辅助部件。

由于HFCVD反应系统内部结构复杂,系统内多种热传递方式并存,其传热过程也较复杂[9-12]。用有限元软件对HFCVD法沉积的金刚石膜基体表面的温度场进行仿真研究,并对建模过程做适当简化。简化条件如下:

(1)反应气体导热率低,且沉积气压低,忽略气体的对流换热。

(2)热丝温度通过调节加热功率控制,温度恒定在2 200 ℃。

(3)沉积过程中各物质的热物理参数保持不变。

(4)反应腔体内的细小零部件对辐射传热影响较小,可忽略不计。

(5)沉积系统是一个开放系统,多余的热量被反应腔体中的冷却水带走。且在仿真中,通过定义一温度恒定的空间节点,来代替系统中未被基体和衬底工作台吸收的热辐射。

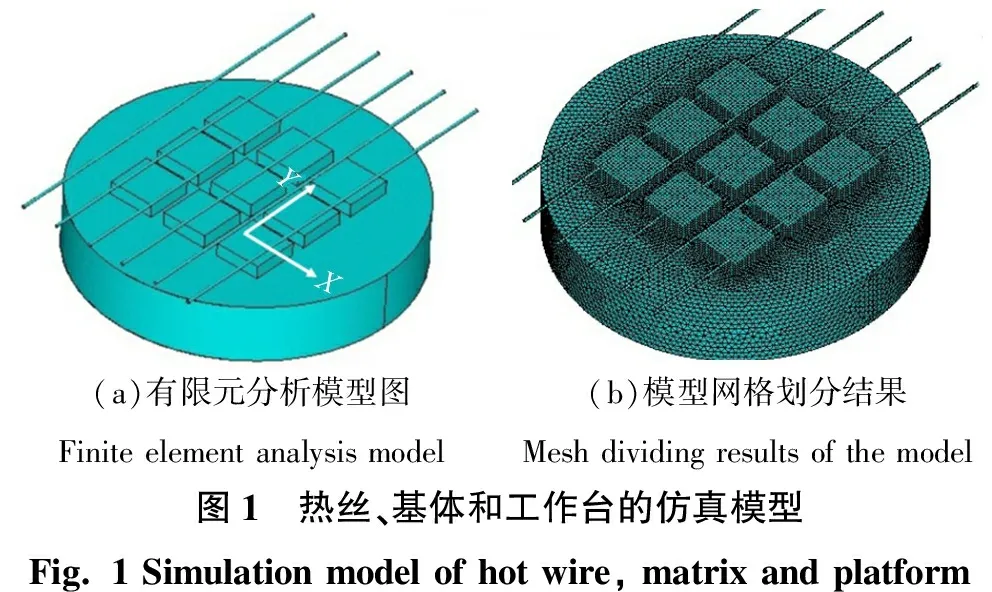

利用ANSYS 14.5建立三维立体模型,其单元类型为SOLID 70体单元,建立的有限元模型如图1所示。图1a中的热丝材料为金属W,其放置方向为Y轴方向,排列方向为X轴方向;基体为YG6硬质合金,规格为16.0 mm× 16.0 mm× 4.5 mm,放置在Mo衬底工作台上,工作台规格为φ55 mm×20 mm。

(a)有限元分析模型图Finite element analysis model (b)模型网格划分结果Mesh dividing results of the model图1 热丝、基体和工作台的仿真模型Fig. 1 Simulation model of hot wire, matrix and platform

影响基体温度场的主要因素包括热丝数量N、热丝间距Tw以及热丝/基体间距H。据文献[13]知:一般情况下,H在3~11 mm范围内可生长金刚石膜。因此,分别讨论热丝数量N为4、6、8和10根,热丝间水平间距Tw为8、10、12和14 mm,热丝/基体间距H为3、5、8和11 mm时的基体表面温度场分布。

表1给出热丝、基体和衬底工作台材料的物性参数。划分网格之前,以表1所示的材料物性参数对材料参数赋值;然后对硬质合金基体和衬底工作台进行Glue布尔操作,进行网格尺寸控制。由于热丝和YG6基体尺寸较小,设置其网格边长为1 mm;衬底工作台尺寸较大,设置其网格边长为2 mm。得到的模型网格划分结果如图1b所示。

1.2 ANSYS模拟结果及分析

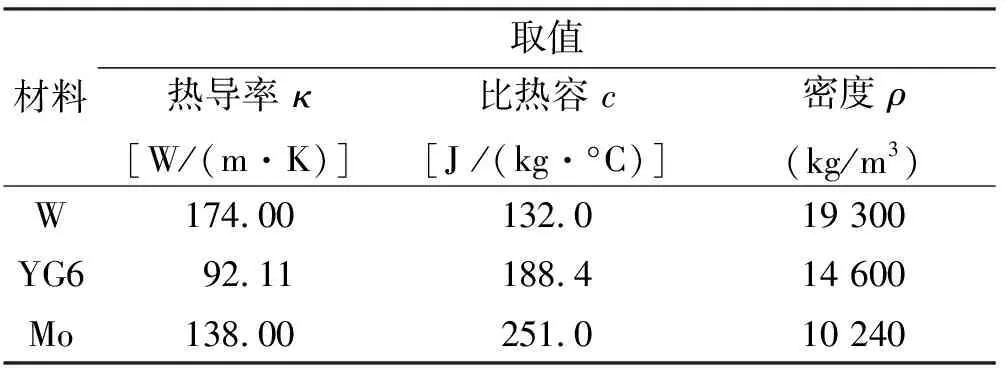

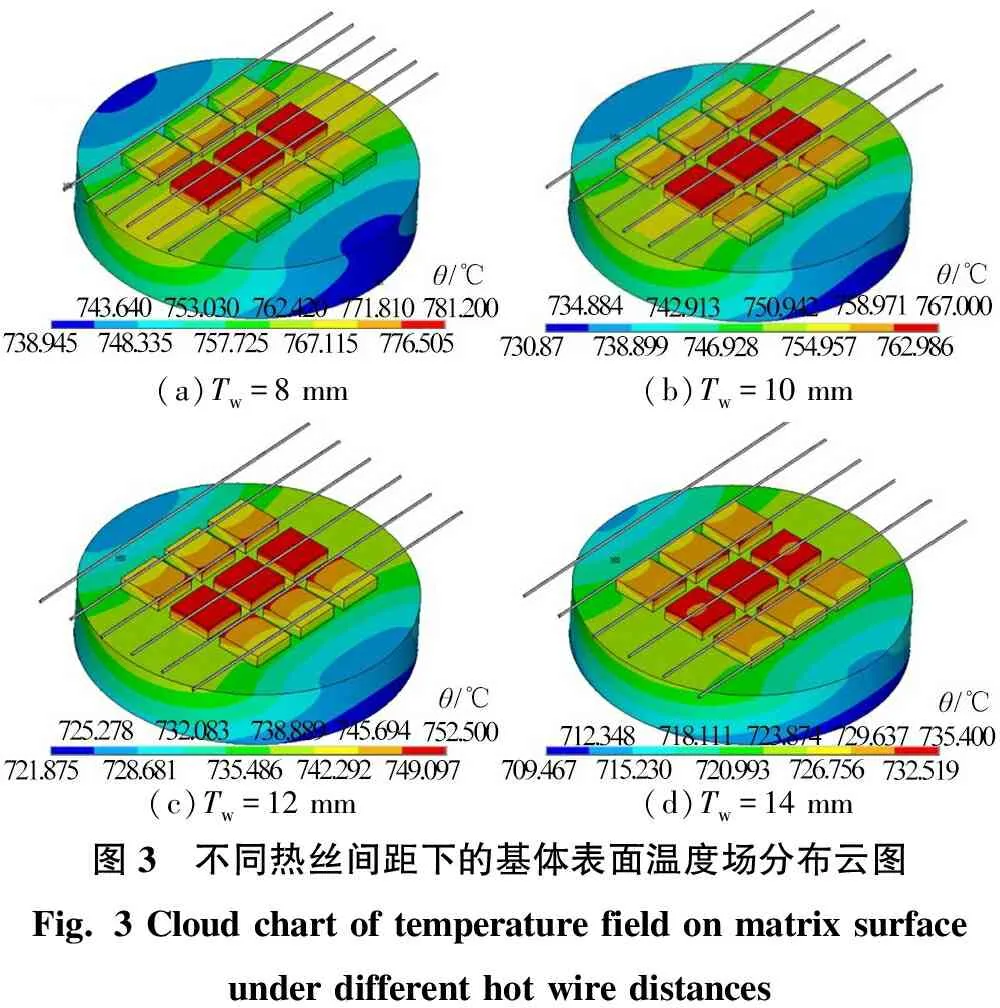

图2为不同热丝数量时的基体表面温度场分布云图。选取的模拟参数是热丝数量N为 4、6、8和10根,热丝/基体间距H固定为8 mm,热丝间距Tw固定为12 mm。且所有图中的X方向为垂直于灯丝的方向,Y方向为平行于灯丝的方向。

表1 不同材料的物性参数

(a)N=4(b) N=6 (c)N=8(d) N=10图2 不同热丝数量下的基体表面温度场分布云图Fig. 2 Cloud chart of temperature field on matrix surface under different number of hot wires

基体表面的热量来源于热丝的热辐射,当热丝数量增加时,其辐射能量增大,基体表面吸收的热量增多,导致基体表面温度升高。从图2可以看出:热丝数量增加,垂直于灯丝的X方向的基体表面温度场均匀性增加,平行于灯丝的Y方向的基体表面温度场均匀性变化不大。热丝数量每增加2根,其表面最高温度增幅分别约为120、80和30 °C(图2b、图2c、图2d),增幅不断减小。因此,在利用HFCVD法制备金刚石膜时,根据基体数量及尺寸合理选择灯丝数量即可,既保证沉积反应时的温度场均匀性,同时又避免灯丝过多而产生不必要浪费。

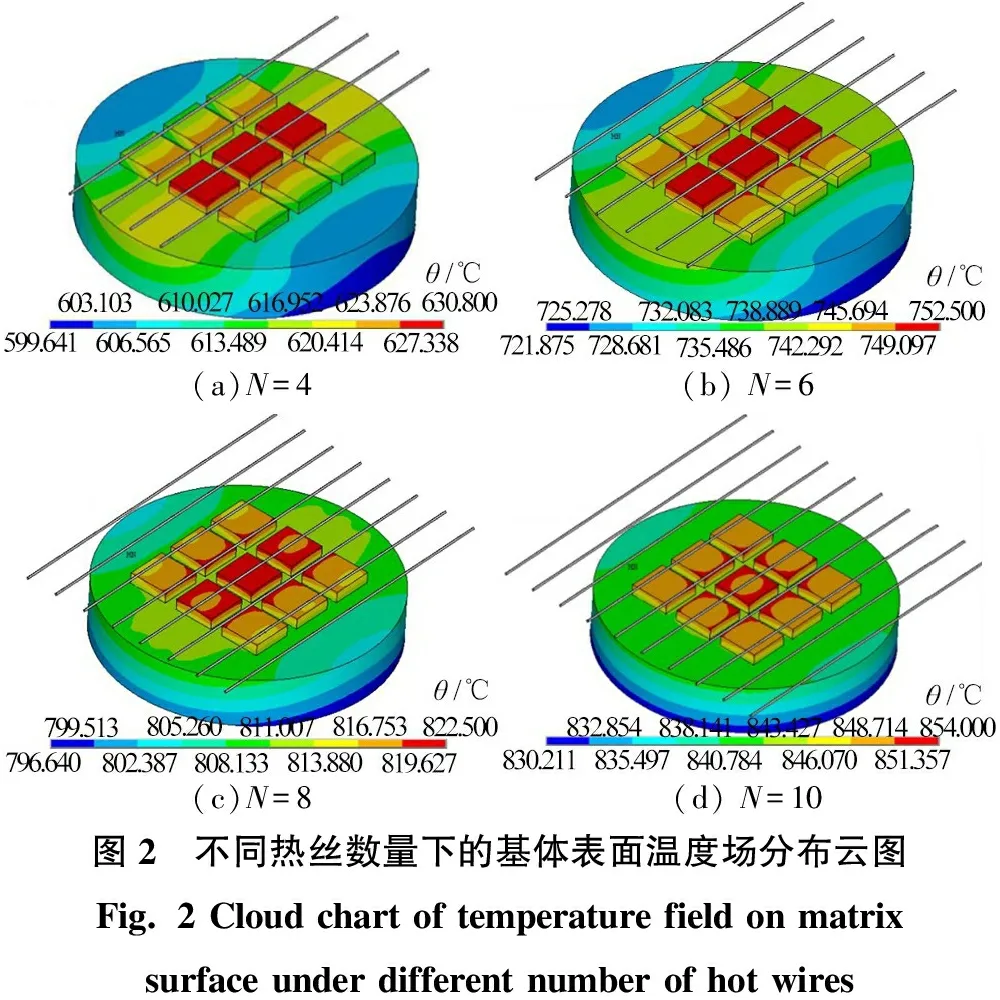

热丝间距Tw同样会影响基体的温度分布。图3为不同热丝间距下的基体表面温度场分布云图,其模拟参数是热丝间距Tw为8、10、12和14 mm,热丝数量N固定为6根,热丝/基体间距H固定为8 mm。

由图3可知:当热丝间距较小时,热丝集中在基体中心上方,此时沿Y轴方向中部位置的基体温度明显高于其他部位的,不同热丝间距下的最高温度最大温差为20 ℃;随着热丝间距增大,此温差变化不大。因此,不同的热丝间距对温度场均匀性的影响不大。但平行于热丝方向的温度场均匀性优于垂直于热丝方向温度场的,因此实际应用中应优先平行于热丝方向放置基体。

(a)Tw=8 mm(b)Tw=10 mm(c)Tw=12 mm(d)Tw=14 mm图3 不同热丝间距下的基体表面温度场分布云图Fig. 3 Cloud chart of temperature field on matrix surface under different hot wire distances

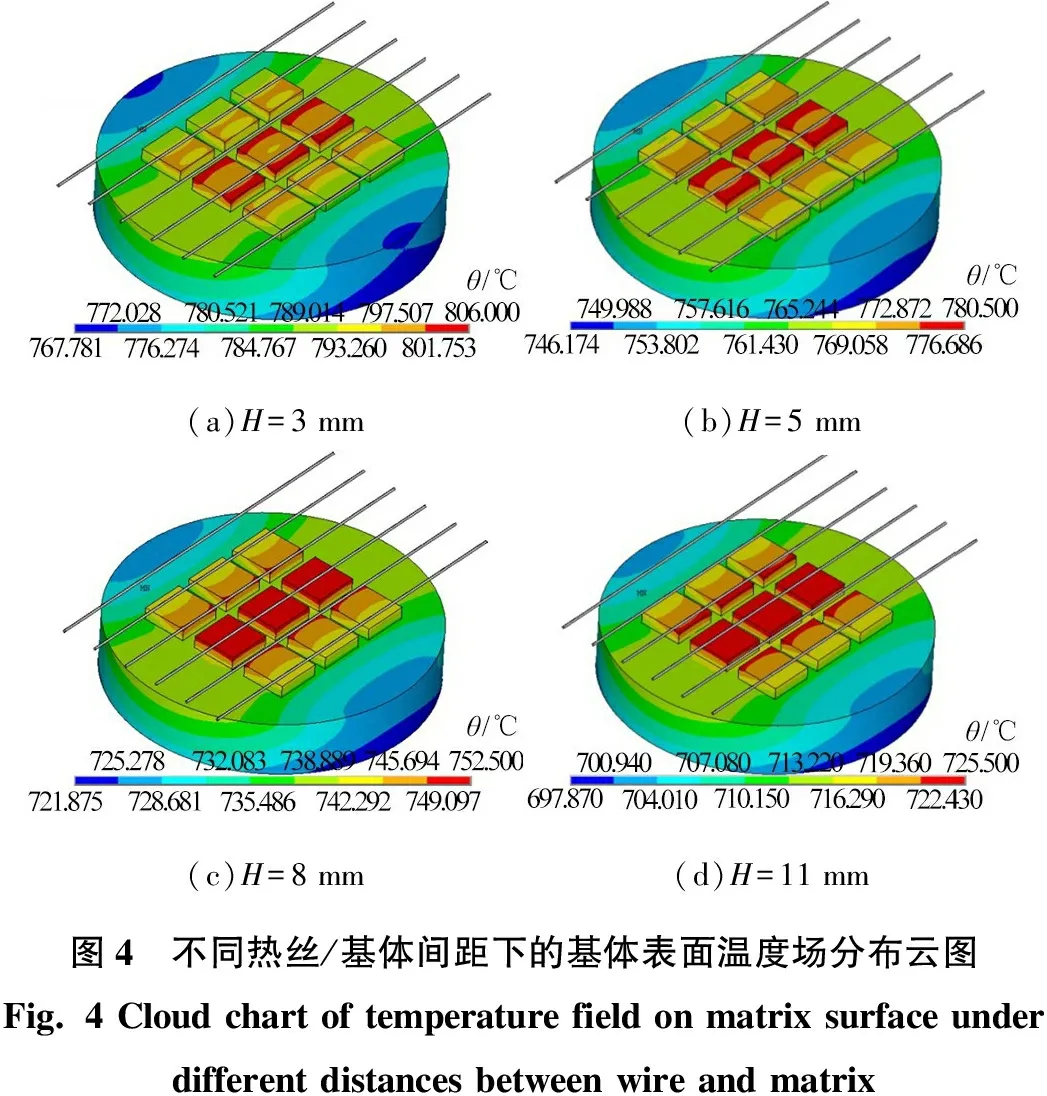

图4为不同热丝/基体间距H下的基体表面温度场分布云图,选取的模拟参数为热丝/基体间距H为3、5、8和11 mm,热丝数量N固定为6根,热丝间距Tw固定为 12 mm。

从图4 可看出:X方向的基体表面温度场差异较大,Y方向的基体表面温度场较均匀;随着热丝/基体间距增大,基体表面整体的温度显著下降,基体中心区域与边缘区域的温差逐渐减小,整体的温度场分布趋于均匀。当H=3 mm和H=5 mm时,温度场云图中显示的高温区位于热丝的正下方区域,而其他区域的温度则较低,基体表面温度场呈现波状起伏;当H>5 mm时,温度场云图中的波状起伏现象消失。由于热丝/基体间距较大时,热丝正下方的热辐射强度由于距离增大而有所降低,但远离热丝的位置由于热丝间的热辐射面积叠加,温度有所提高,使得基体表面平均温度随其增大而下降,基体表面整体的温度场趋于均匀。因此,我们可以作出判断,在热丝/基体间距为5~8 mm时,基体表面的温度场分布较均匀且整体温度较高。

2 试验

根据ANSYS模拟计算结果指导实际试验设计。

(a)H=3 mm(b)H=5 mm(c)H=8 mm(d)H=11 mm图4 不同热丝/基体间距下的基体表面温度场分布云图Fig. 4 Cloud chart of temperature field on matrix surface underdifferent distances between wire and matrix

由于本次试验每次只能放置1个基体,因此分别选取热丝数量N=4、热丝间距Tw=8 mm即可;由于模拟结果中的最优热丝/基体间距为5~8 mm,因此分别选取其值为5、6、7和8 mm时进行试验验证,找出纳米金刚石膜生长的最佳灯丝/基体间距。具体试验过程如下:

首先,对YG6基体进行预处理。用不同粒度的砂纸先粗后细打磨基体,蒸馏水洗净后先用酸溶液(H2SO4和H2O2的体积比为1∶10)腐蚀20 s,再用Murakami碱溶液(KOH、K3[Fe(CN)6]和H2O的质量比为1∶1∶10)超声腐蚀20 min,最后用酸溶液(H2SO4和H2O2的体积比为1∶10)超声腐蚀3 min。这里的酸溶液腐蚀是为了除去基体中的Co,碱溶液腐蚀是为了适当除去基体表层的部分WC,进一步暴露基体内的金属Co。基体中存在的Co会增加金刚石膜中石墨的含量,并在金刚石膜沉积过程中抑制金刚石生成,且存在的Co还会使基体与膜的膨胀系数差变大,导致膜与基体的结合性能下降[14]。

其次,将腐蚀处理后的基体清洗干净后放入金刚石微粉悬浮液中超声处理30 min,然后将处理好的基体洗净、晾干,备用。所有的金刚石微粉悬浮液是在丙酮溶液中加入M0.5/1、M1/2、M2/4、M5/10的金刚石微粉,4种金刚石微粉的质量比为1∶1∶1∶1。

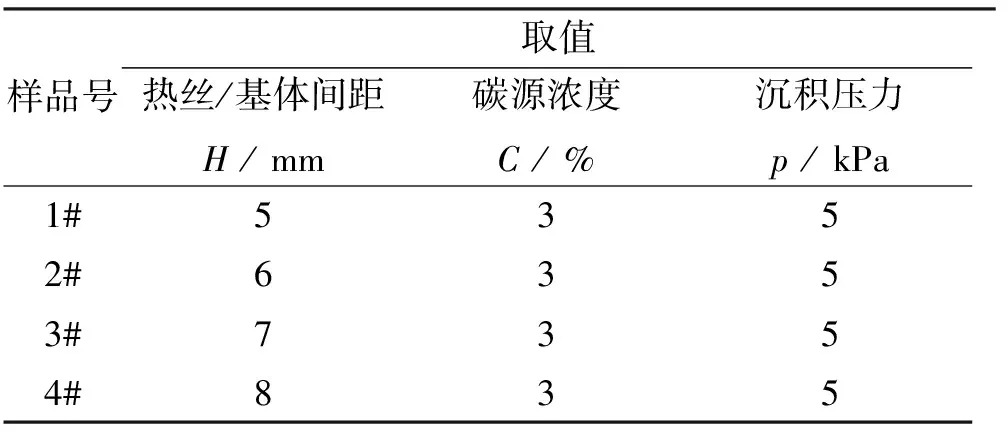

最后,对已处理好的基体进行金刚石膜沉积。为了获得金刚石晶粒细小、石墨含量低、重复性较好的纳米金刚石膜,确定的试验方案如表2所示。其中的碳源浓度为体积分数。

表 2 不同热丝/基体间距下的纳米金刚石膜沉积方案

3 结果及分析

3.1 SEM分析

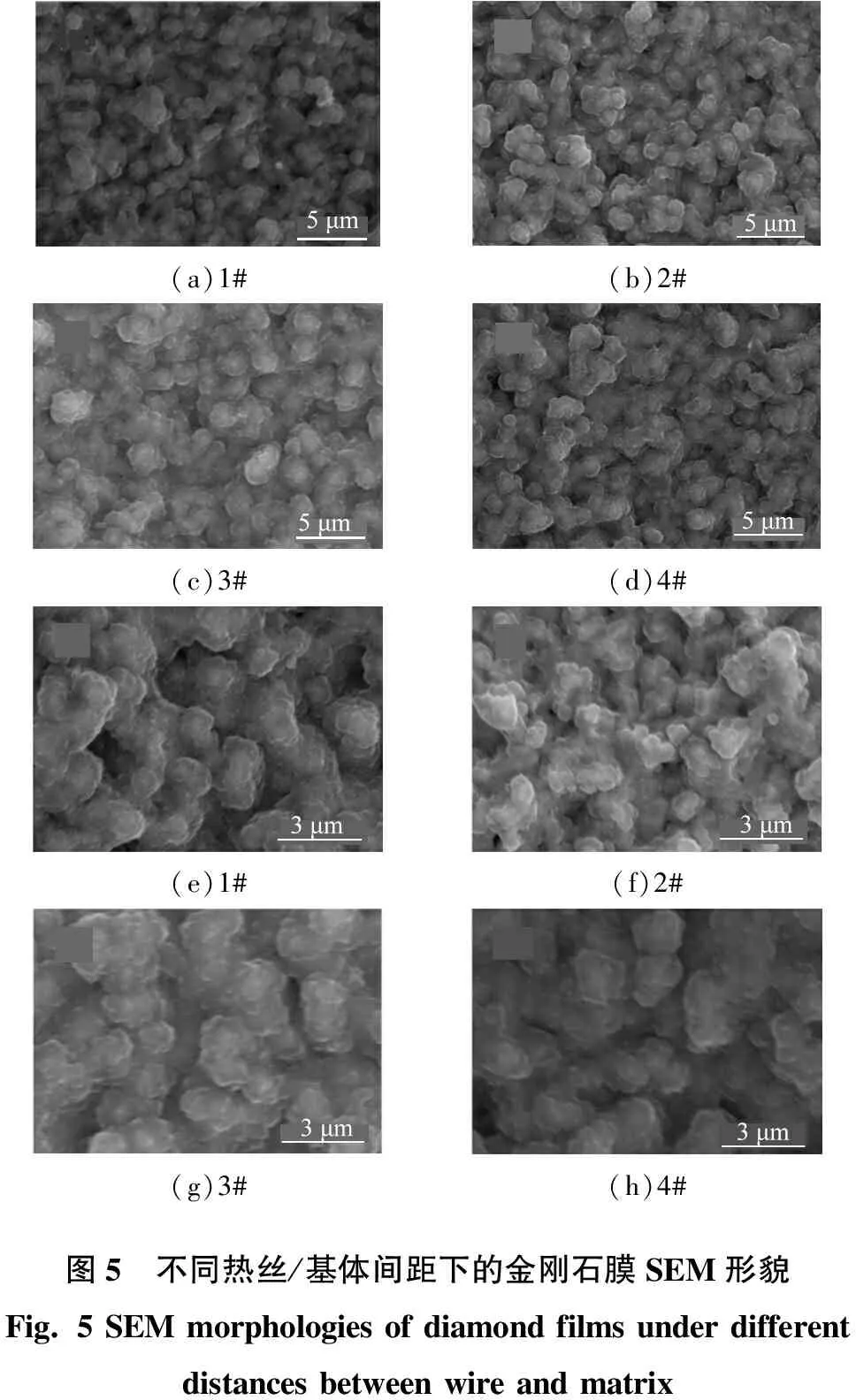

图5分别为表2条件下试验所沉积的金刚石膜样品表面不同放大倍数下的扫描电镜(SEM)形貌图。由图5可知:4个样品的表面形貌相似,晶粒均团聚堆积,且根据其放大的图片可知其晶粒尺寸均在纳米尺度。

由图5还可知:4个样品的表面晶粒尺寸相当,差别不大;但从表面形貌看,在热丝/基体间距取7 mm时(样品3#)沉积的纳米金刚石膜的晶粒大小更均匀,且膜表面更平整。这是因为随着热丝/基体间距减小,基体表面温度逐渐升高,利于晶粒长大;但同时,其表面等离子体密度变大,形核率升高,易于获得晶粒细小的金刚石。二者综合作用,使得在一定热丝/基体间距下,所制备的膜晶粒大小相差不明显。观察图5e~图5h放大的形貌照片,仍只能看到一些纳米晶粒团聚的边棱,难以直接观察其粒径范围。

总之,热丝与基体间距近时,基体表面温度较高,生长的金刚石膜晶粒粗化,易形成晶粒间孔洞,同时易生成非晶碳和石墨相;而热丝与基体间距较远时,等离子体浓度又会大幅度衰减,降低基体表面活性含碳基团的浓度,降低了金刚石的形核率和生长速率,同时基体表面温度也会降低,还会生成石墨等非金刚石相[15]。因此,从SEM结果得出以热丝/基体间距取7 mm时所沉积的金刚石膜质量较佳。

3.2 XRD分析

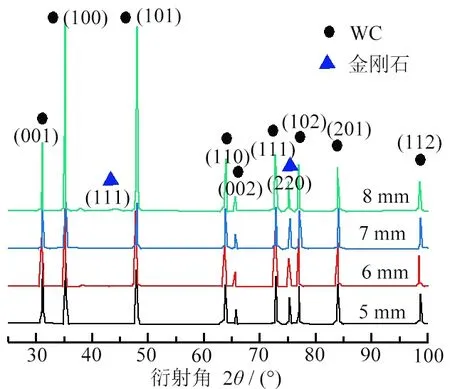

图6为不同热丝/基体间距所沉积的金刚石膜样品的XRD衍射图谱,其最大扫描角度2θ为100°,扫描速度为4°/min。从图6中可以看出:4个金刚石膜样品的XRD图谱中,除金刚石的(111)、(220)峰外,还存在WC基体的衍射峰,但不存在石墨(002)杂质峰,说明沉积的4个金刚石膜质量均较好;与此同时,金刚石的(111)峰明显宽化,说明沉积的金刚石晶粒细小,可能为纳米级颗粒。

(a)1# (b)2#(c)3#(d)4#(e)1#(f)2# (g)3# (h)4#图5 不同热丝/基体间距下的金刚石膜SEM形貌 Fig. 5 SEM morphologies of diamond films under different distances between wire and matrix

图6 不同热丝与基体间距下的金刚石膜XRD衍射图谱

3.3 拉曼分析

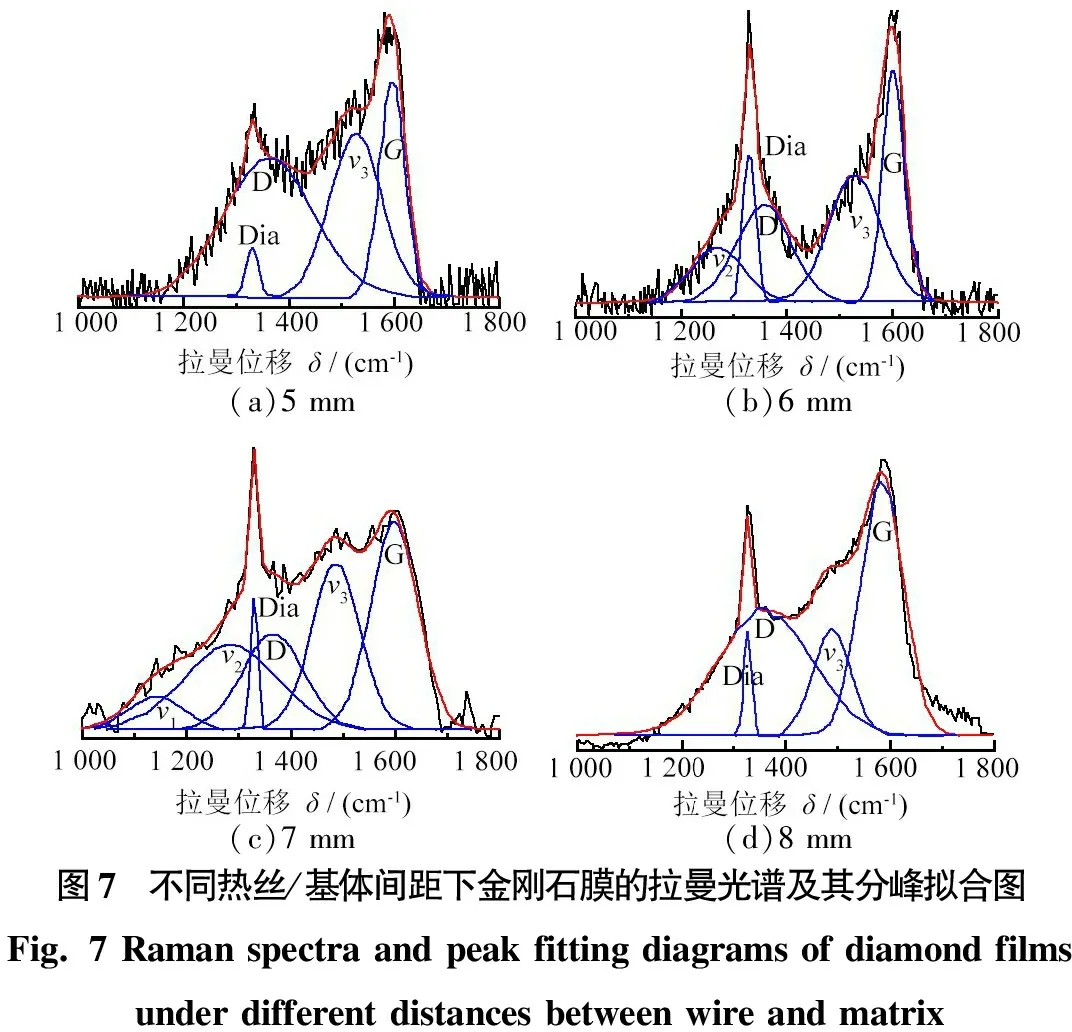

图7为不同热丝/基体间距下金刚石膜的拉曼光谱及其分峰拟合图。从图7可以看出:各样品均出现纳米金刚石特征峰ν1(1 150 cm-1)、ν2(1 250 cm-1)、ν3(1 450 cm-1)中的1种或多种,其中热丝/基体间距为7 mm时的金刚石膜3种纳米金刚石特征峰均存在(图7c),热丝/基体间距为5 mm和8 mm时的金刚石膜只存在ν3纳米金刚石特征峰(图7a和图7d),而热丝/基体间距为6 mm的金刚石膜只存在ν2、ν3纳米金刚石特征峰(图7b)。这说明7 mm时所沉积的纳米金刚石膜质量较佳,6 mm时沉积的膜质量次之,5 mm和8 mm时沉积的膜质量较差。

(a)5 mm (b)6 mm (c)7 mm (d)8 mm图7 不同热丝/基体间距下金刚石膜的拉曼光谱及其分峰拟合图Fig. 7 Raman spectra and peak fitting diagrams of diamond films under different distances between wire and matrix

与此同时,各样品均出现1 350~1 360 cm-1处的金刚石峰(D峰)和1 550~1 580 cm-1处的石墨峰(G峰),说明所沉积的金刚石膜中除金刚石外均存在sp2结构的无定形碳[6,16];但所有样品的金刚石特征峰均与天然无应力的金刚石特征峰(Dia峰,1 332 cm-1)偏离,说明所沉积的金刚石膜均存在残余应力,其应力大小可用下式计算[17]:

σ=-0.567 × (vm-v0)

(1)

式中:σ为残余应力,GPa;vm为被测金刚石峰的波数,cm-1;v0为天然无应力金刚石峰的波数1 332 cm-1。

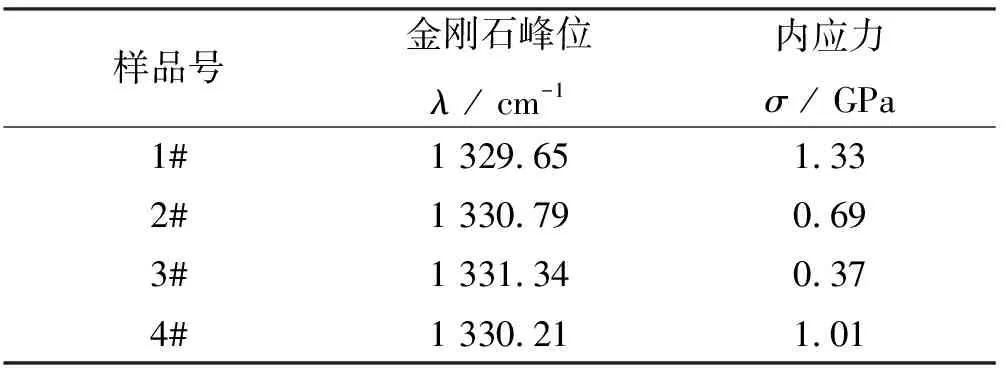

式(1)的计算结果见表3。由表3可知:热丝/基体间距为5 mm和8 mm时沉积的纳米金刚石膜内应力最大(样品1#和4#),6 mm的次之(样品2#),而热丝/基体间距为7 mm时沉积的金刚石膜内应力最小(样品3#)。因此,当热丝/基体间距为7 mm时,基体表面温度适中,温度分布较为均匀,所沉积的纳米金刚石膜质量较好,内应力较小。

表3 不同热丝/基体间距下的金刚石膜

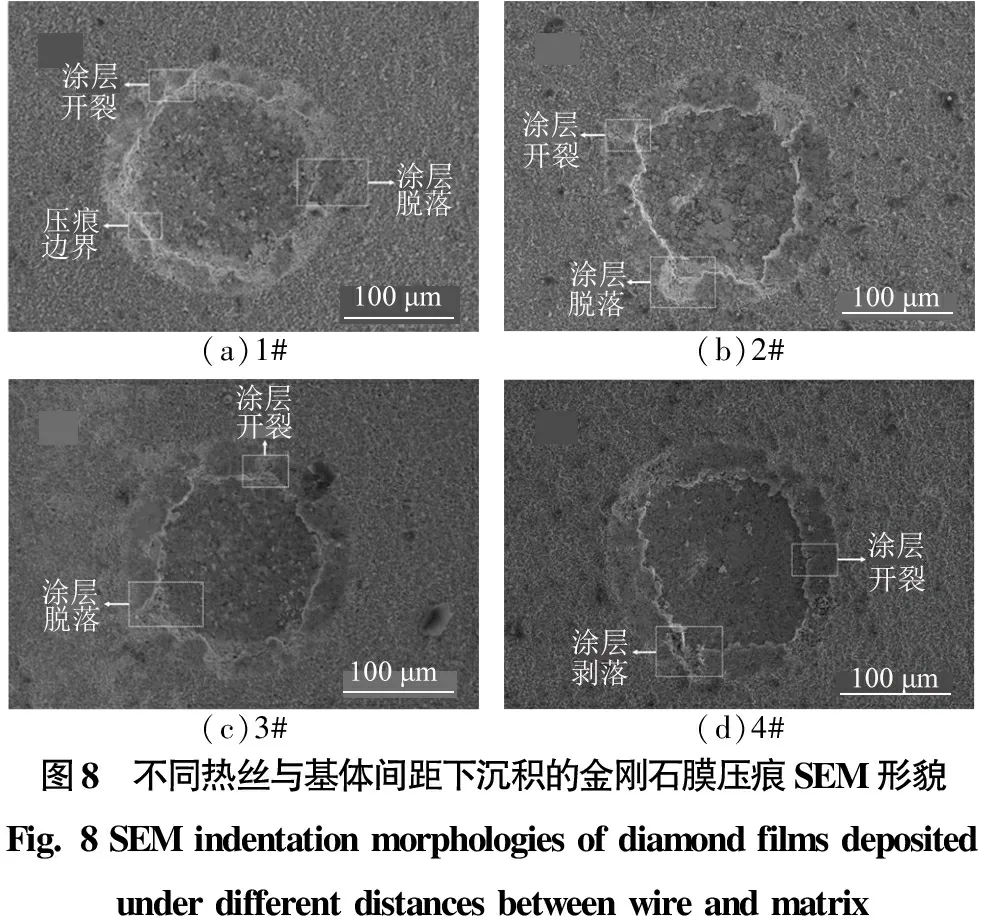

3.4 压痕试验

图8为不同热丝/基体间距下的金刚石膜压痕SEM形貌。从图8中可以看出:4个样品的压痕形貌相近,都出现了压痕边界开裂、压痕外缘膜脱落现象,表明这些纳米金刚石膜的膜-基结合性能基本相近。利用SEM中的Image J2x软件计算图8中各样品的压痕面积,其面积分别为0.020 4、0.017 3、0.017 0 和0.018 8 mm2。即2#、3#样品的压痕面积较1#、4#样品的要小一点,压痕边缘要整齐一些,边界开裂要小一些,且3#样品的压痕较浅;因而相对来说,沉积的3#样品的纳米金刚石膜的膜-基结合力要稍高一些。

(a)1#(b)2#(c)3#(d)4#图8 不同热丝与基体间距下沉积的金刚石膜压痕SEM形貌 Fig. 8 SEM indentation morphologies of diamond films deposited under different distances between wire and matrix

金刚石膜的膜-基结合力大小不仅与膜内应力有关,而且还与沉积的金刚石纯度有关。当热丝/基体间距较近时,基体表面温度较高,基体表面等离子体浓度也较高,膜与基体界面生成大量的石墨和非晶碳,影响其膜-基结合性能;当热丝/基体间距较远时,基体表面等离子体浓度有所降低,基体表面温度也随之降低,原子氢活性下降,刻蚀非金刚石相的能力较弱,也影响其膜-基结合性能[18]。故总的来说,合适的热丝/基体间距所沉积的金刚石纯度较高,再加上其沉积膜的内应力较低,所以膜-基结合性能相对较好。

4 结论

(1)ANSYS模拟结果表明:热丝数量增加会明显增大基体表面温度,基体表面温度场均匀性增加,但热丝数量持续增多,温度场的温度增幅变小。因此,在实际应用中根据基体数量及尺寸合理选择热丝数量即可。热丝间距对基体表面温度场均匀性基本无影响,但平行于热丝方向的温度场均匀性优于垂直于热丝方向温度场的,因此实际应用中应优先平行于热丝方向放置基体。

(2)热丝/基体间距对温度场影响较大,温度场随热丝/基体间距增大,基体表面平均温度降低,基体表面温度场均匀性提高。在热丝/基体间距低于5 mm时,基体表面温度场呈波状起伏,温度场均匀性差;当热丝/基体间距大于5 mm时,基体表面温度场波状起伏现象消失。

(3)当热丝/基体间距在5~8 mm时,均可得到较高质量的纳米金刚石膜,其晶粒形貌相差不大,但不同热丝/基体间距导致基体表面的温度场差异,造成金刚石膜残余内应力不同和金刚石纯度不同。其中,当热丝/基体间距为7 mm时,金刚石膜的内应力最小,生成的金刚石纯度最高,其膜的膜-基结合力最佳,金刚石膜质量最佳。