发泡剂对微发泡PP材料表面外观与基本性能的影响

蔡 青

(上海普利特复合材料股份有限公司,上海 201707)

0 前言

微发泡材料技术是最早由美国麻省理工学院提出的概念并发展了相应的注塑成型技术,Trexel公司将微发泡材料技术商品化并大力发展[1-3]。微发泡注塑成型工艺是常用的在保证塑料制品质量的前提下,减少原料使用量最有效的方法[4]。近年来,聚丙烯(PP)发泡材料由于具有优异的力学性能,突出的耐高温稳定性、耐环境应力开裂性,以及良好的降解性能而广泛应用于汽车领域。随着汽车轻量化趋势的发展,PP汽车部件的轻量化成为重要的研究方向[5]。

微发泡材料技术以其独有的芯层发泡、表层致密的三明治结构,在尽可能减少性能损耗的前提下,显著减轻制件的质量,缩短注塑周期,减少材料用量,降低生产成本[6]。尽管微发泡注塑成型工艺具有很多优点,但是利用此工艺得到的产品表面容易出现气痕等外观缺陷。目前,汽车内饰件都有挥发性有机化合物(VOC)等要求,微发泡PP材料的VOC研究,尤其是针对发泡剂等方面影响相对较少,大多数是针对微发泡注塑工艺等方面的研究[7-9]。

笔者以化学发泡注塑为主线,研究了不同发泡剂含量对微发泡PP材料泡孔结构、表面外观、力学性能和VOC含量的影响规律,为改善化学发泡注塑材料表面质量和VOC散发提供相应的参考。

1 实验部分

1.1 主要原料

PP,C3322T-CFM,熔体质量流动速率为44 g/(10 min)(230 ℃,2.16 kg),密度为1.05 g/cm3,自制;

碳酸氢钠发泡剂母粒,发气体积流量为110 mL/g,上海杰上杰化学有限公司。

1.2 实验设备

塑料注塑设备,SA2500/1000V,宁波海天塑机集团有限公司;

光学电子显微镜,Leica M125,徕卡显微系统公司;

电子万能试验机,Zwick/Roell Z010,Zwick/Roell集团;

摆锤冲击试验机,Zwick/Roell Hit5.5P,Zwick/Roell集团;

气相色谱质谱联用仪,7890B-5977B,美国安捷伦仪器公司;

高效液相色谱仪,1260型,美国安捷伦仪器公司;

电子天平,XS,梅特勒-托利多公司。

1.3 样品制备

将质量分数为0.5%、1.0%、2.0%的碳酸氢钠发泡剂母粒与PP材料均匀混合,在二次开模条件下制备微发泡PP复合材料,其注塑温度分别为175 ℃、190 ℃、200 ℃、180 ℃,注塑压力为0.5 MPa, 注射速度为90%最大注射速度(最大注射速度为205 g/s)。

1.4 测试与表征

1.4.1 泡孔结构

将使用不同发泡剂母粒发泡后的PP样条在低温下迅速冲断,断口在光学显微镜下观察并拍照。泡孔尺寸及泡孔数目用LAS V4.7图像处理软件对泡孔结构的光学显微镜照片进行统计计算。

1.4.2 密度

密度按ISO 1183-1—2012 《塑料 材料密度的测定方法》测试。

1.4.3 力学性能

拉伸强度按ISO 527-2—2012 《塑料 拉伸性能测试方法》测试,采用1A型试样,试验速度为50 mm/min。

弯曲模量按ISO 178—2010 《塑料 弯曲性能的测试》测试。

缺口冲击强度按ISO 179-1/1eA—2010 《塑料 简支梁冲击强度的测试》测试。

VOC含量测定使用100 L采样袋,500 cm2表面积的样板,具体测试方法为将测试样品置于密闭氮气中,在规定温度下加热2 h,采集一定体积气体样品捕集VOC,利用气质联用及高效液相色谱对VOC含量进行定性、定量分析。

2 结果与讨论

2.1 发泡剂对微发泡PP材料泡孔形态、力学性能与表面外观影响

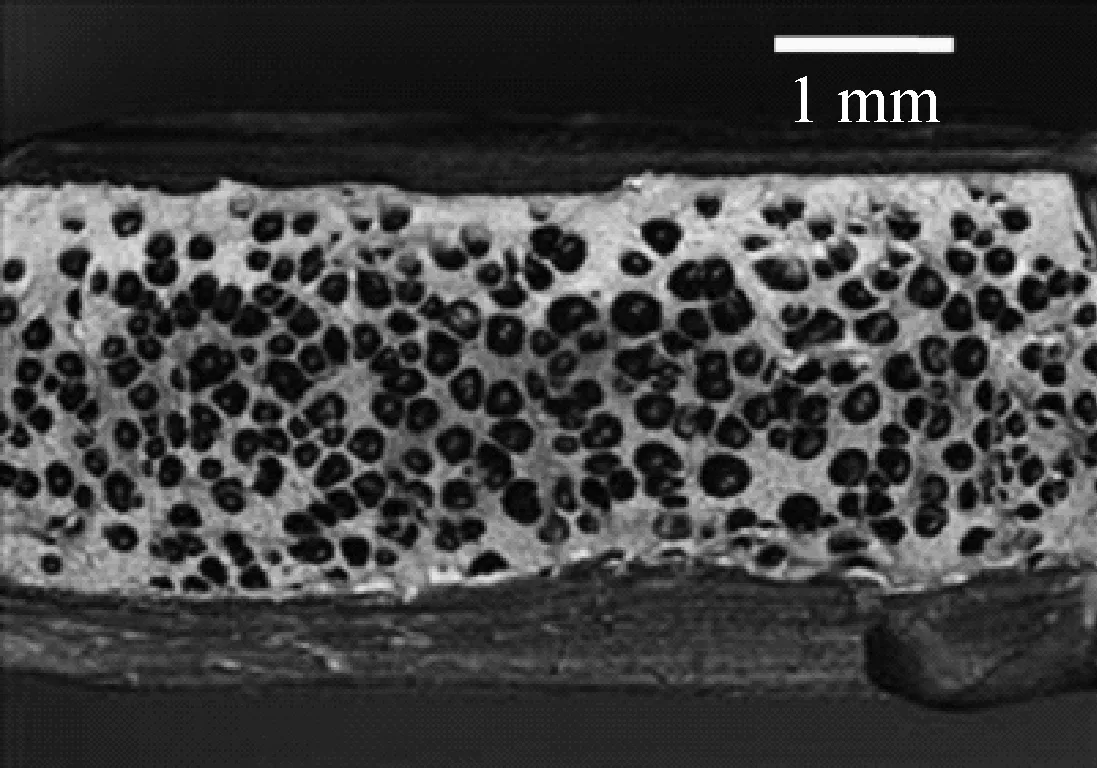

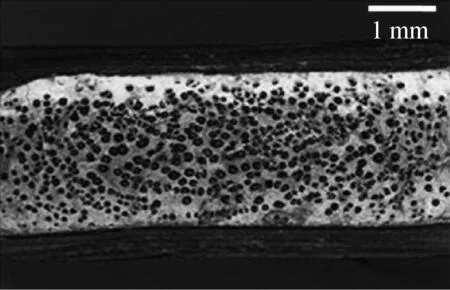

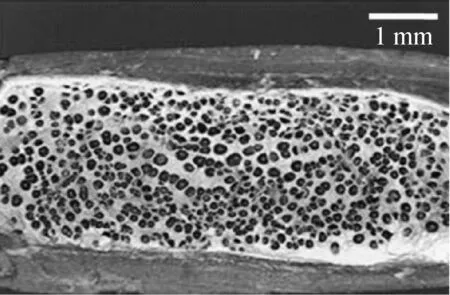

图1为不同添加质量分数的发泡剂母粒对微发泡PP材料泡孔形态的影响。由图1可以看出:PP材料中添加不同质量分数的发泡剂母粒进行发泡,材料发泡形态会出现明显差异。PP材料中添加质量分数为1.0%的发泡剂母粒后,发泡质量最好,泡孔平均直径最小(104 μm),单位面积内可观察到752个泡孔,泡孔数目最多,泡孔尺寸分布相对较均匀。降低发泡剂母粒质量分数至0.5%,PP材料的泡孔平均直径增加至181 μm,泡孔数目降低至304,泡孔稀疏且泡孔尺寸出现明显不均匀现象。分析其主要原因,可能是由于PP材料中发泡剂母粒添加质量分数较低时,发气体积流量不足,且发泡剂分解产生的气核无法均匀分散在熔体中,在界面张力的作用下相邻泡孔趋于合并;当泡孔尺寸相差较大,导致泡孔内气体压力出现较大差异时,泡孔间的熔体薄膜破裂,泡孔合并[10-11]导致泡孔稀疏。当发泡剂母粒质量分数增加至2.0%时,发泡剂分解会产生大量的泡核,但泡核无法短时间内在基体材料中均匀分散,在界面张力下部分相邻泡核趋于合并,出现少量泡孔合并现象[5]。故增加发泡剂母粒质量分数至2.0%后,PP材料发泡后泡孔平均直径会略微增加至111 μm,单位面积内可观察到715个泡孔。

(a) 0.5%发泡剂母粒

(b) 1.0%发泡剂母粒

(c) 2.0%发泡剂母粒

2.2 发泡剂对微发泡PP材料表面外观的影响

微发泡PP材料的应用主要受限于发泡后的表面外观。图2为不同发泡剂母粒添加质量分数下微发泡PP材料的表面外观图片。由图2可以看出:PP材料中加入质量分数为0.5%和1.0%的发泡剂母粒后表面外观无明显气痕等问题出现,与未发泡的PP样板表面无明显区别。加入质量分数为2.0%的发泡剂母粒后,样板表面出现大量的气痕,相对未发泡PP材料表面要差很多。

图2 不同添加质量分数的发泡剂母粒对微发泡PP材料表面外观的影响

加入质量分数为2.0%的发泡剂母粒后PP材料表面外观出现大量气痕现象的主要原因可能是加入较高含量的发泡剂母粒后,初期形成大量的气核,这些气核不能完全均匀分散在PP熔体中。在泡孔生长时,由于泡孔内外压差较大,大量泡孔快速扩散至样板表面,在较高注射速度下与模具表面形成高剪切作用,从而样板表面形成大量气痕。在较低发泡剂母粒质量分数下(0.5%和1.0%)发泡剂分解产生的气核能均匀分散至PP熔体中,泡孔生产时内外压差相对较小,因而不会快速扩散至样板表面,故表面外观与未发泡PP材料无明显差异[12]。

2.3 发泡剂对微发泡PP材料力学性能的影响

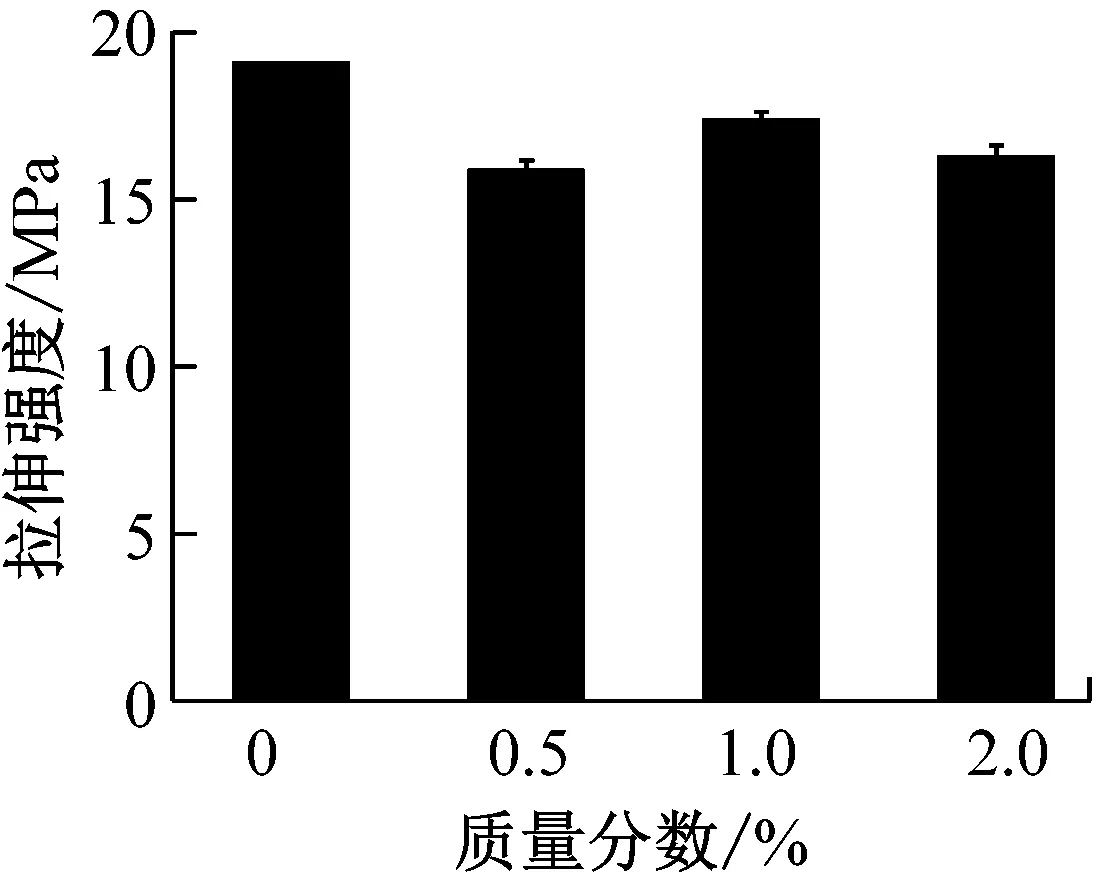

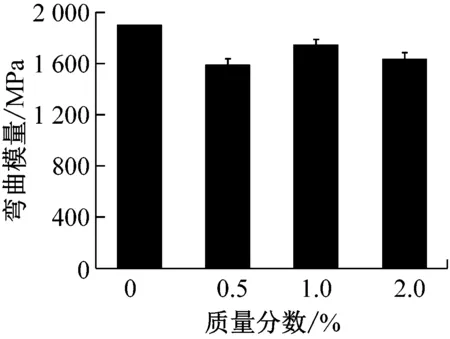

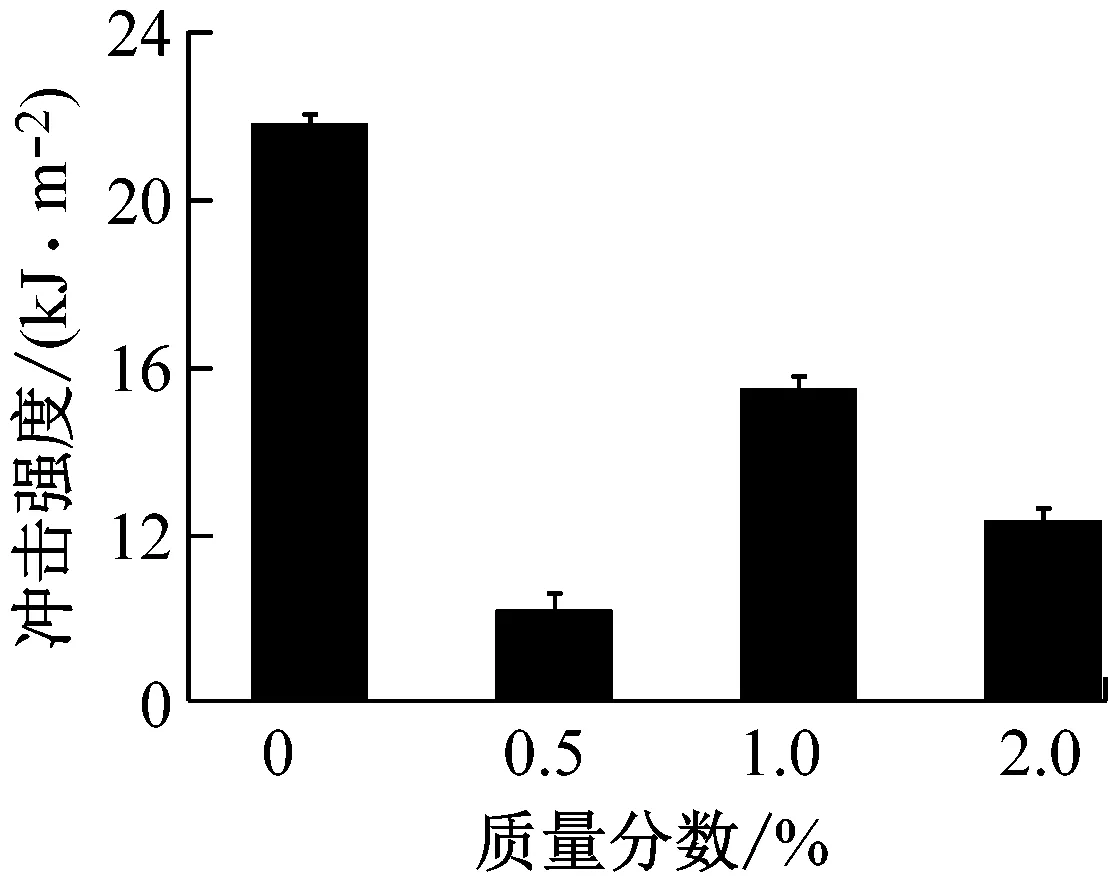

图3显示了不同发泡剂母粒添加质量分数下微发泡PP材料的力学性能。由图3可以看出:PP材料发泡后拉伸强度、弯曲模量和冲击强度都有一定程度降低。随着发泡剂母粒添加质量分数的不同,力学性能降低幅度也会有所差别。添加质量分数为1.0%的发泡剂母粒对力学性能损失最低,其次是质量分数为2.0%的发泡剂母粒,性能损失最多的是质量分数为0.5%的发泡剂母粒。

该体系中微发泡PP材料泡孔平均直径均高于100 μm,泡孔尺寸相对较大,未达到纳米级分散,在PP材料中作为应力集中缺陷,因此发泡后PP材料力学性能均有一定程度降低。随着泡孔尺寸和分布的不同,力学性能降低幅度也会有所区别。发泡剂母粒质量分数为1.0%时,泡孔直径最低和泡孔数目最多,泡孔分布相对均匀,故力学性能损失最低。降低或者增加发泡剂用量,容易出现大泡孔,大泡孔在受力作用时最容易成为缺陷,导致力学性能损失增加[13-14]。

(a) 拉伸强度

(b) 弯曲模量

(c) 冲击强度

图3 不同发泡剂母粒添加质量分数下微发泡PP材料的力学性能

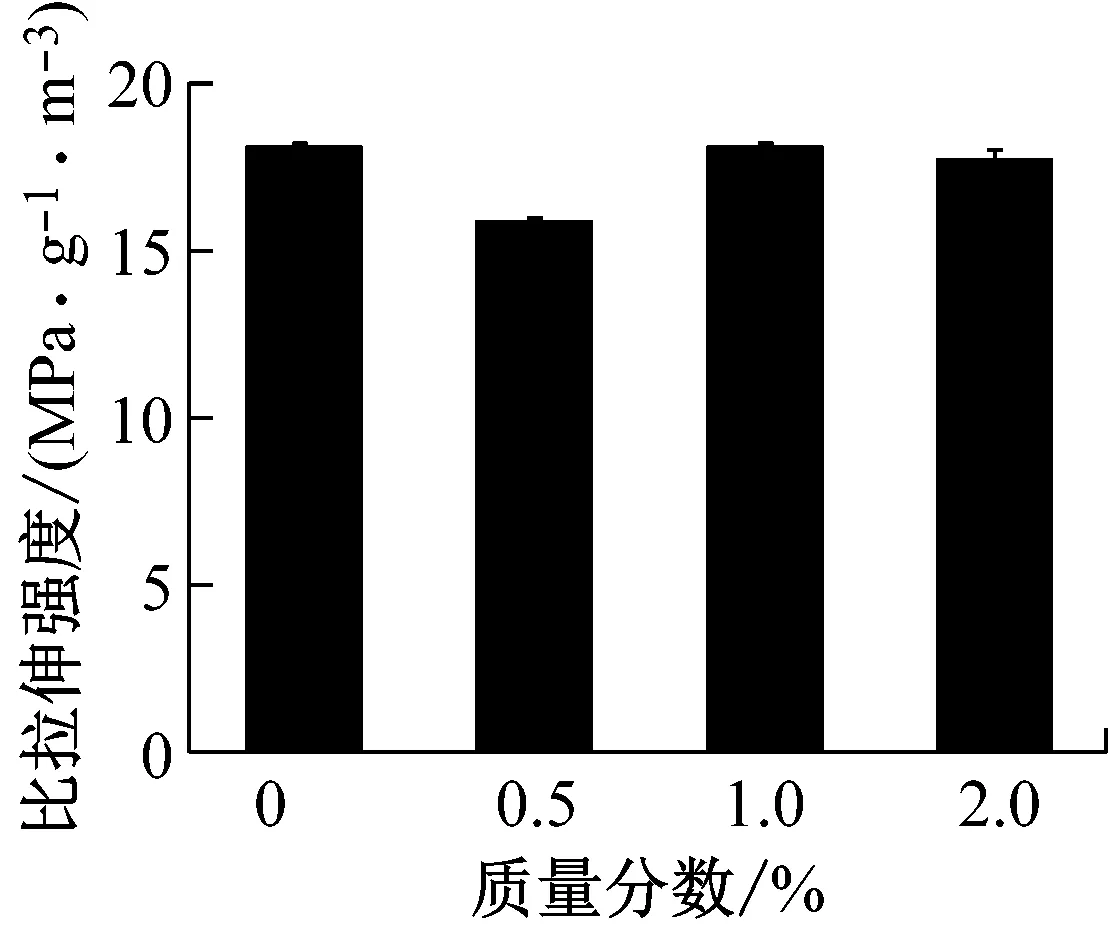

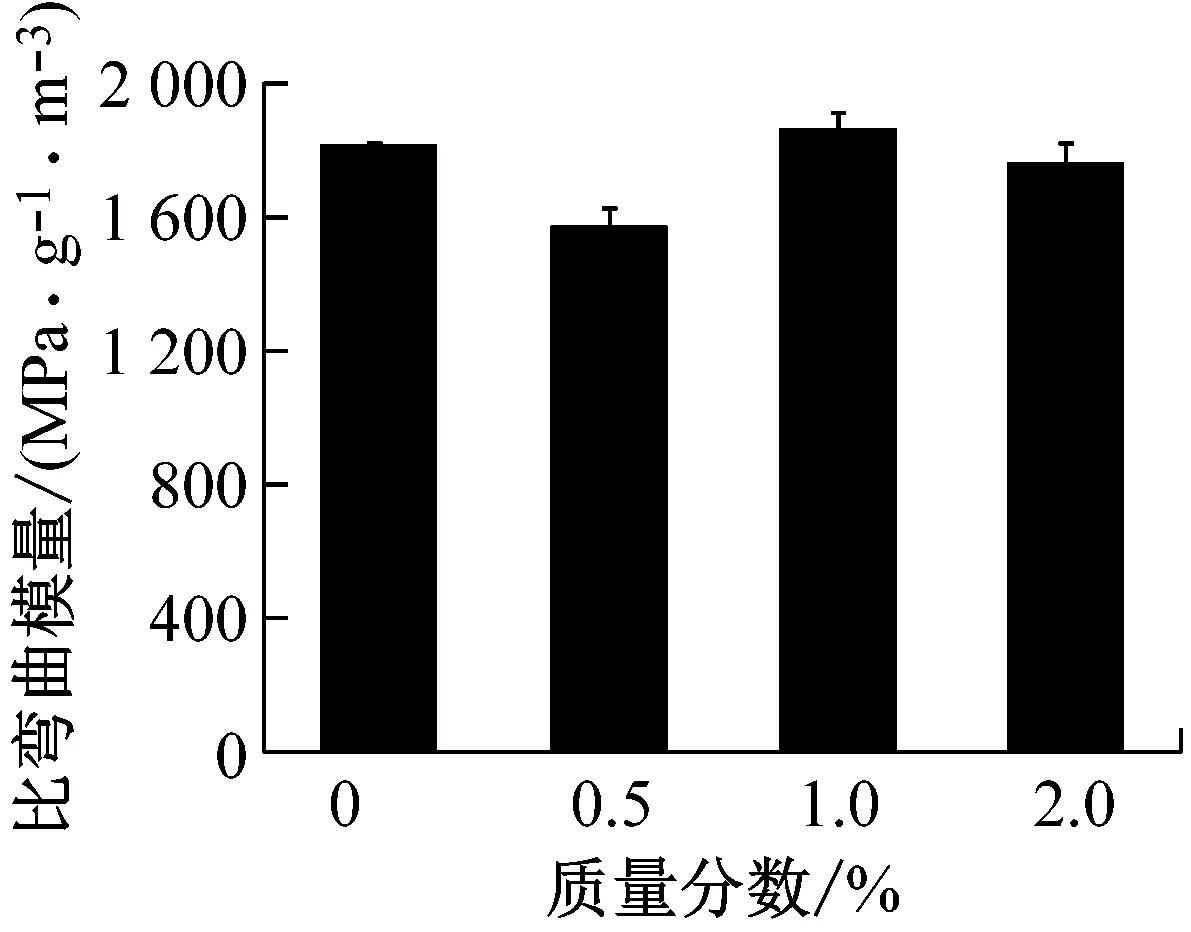

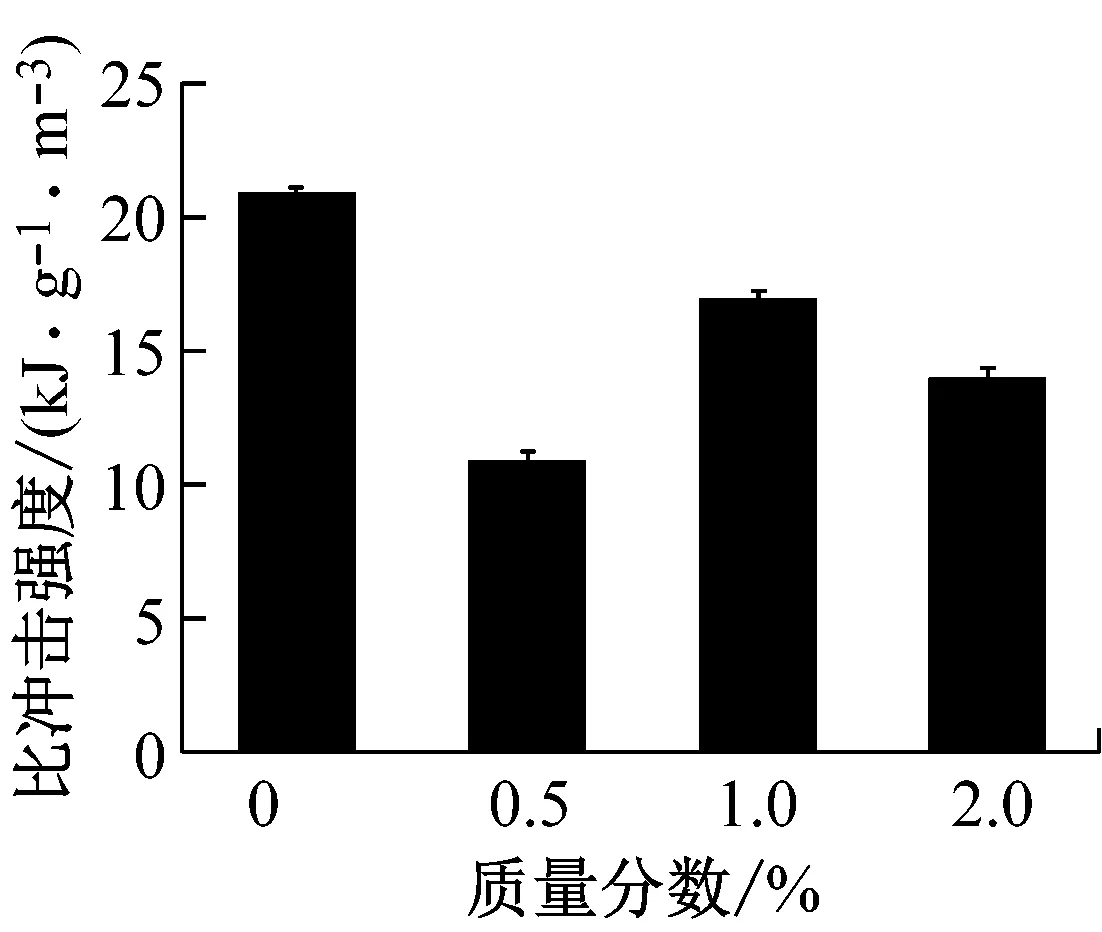

比强度是衡量材料是否轻质高强的重要特征参数之一,其定义为材料单位面积所受的力与其密度之比[5]。图4为不同发泡剂母粒添加质量分数下PP材料比强度的对比图。随着PP材料发泡后,密度降低,常规力学性能均有一定程度降低(见图3),但是比强度却有不同的变化规律。质量分数为1.0%的发泡剂母粒下PP材料比拉伸强度与未发泡PP材料性能一致,比弯曲模量略有增加,比冲击强度略有降低。注塑发泡过程中,泡孔壁周围的PP分子链和链段受到显著的拉伸形变作用而形成取向的晶体。同时,由于模具温度较低,PP分子链及链段来不及完全松弛而被冻结,取向的晶体作为增强相包裹在泡孔周围,故质量分数为1.0%的发泡剂母粒下PP材料的比拉伸强度和比弯曲模量与未发泡PP材料相当。比冲击强度降低主要是泡孔尺寸未到达纳米级分散,泡孔在受力作用时最容易成为缺陷,导致比冲击性能损失[15-16]。

(a) 比拉伸强度

(b) 比弯曲模量

(c) 比冲击强度

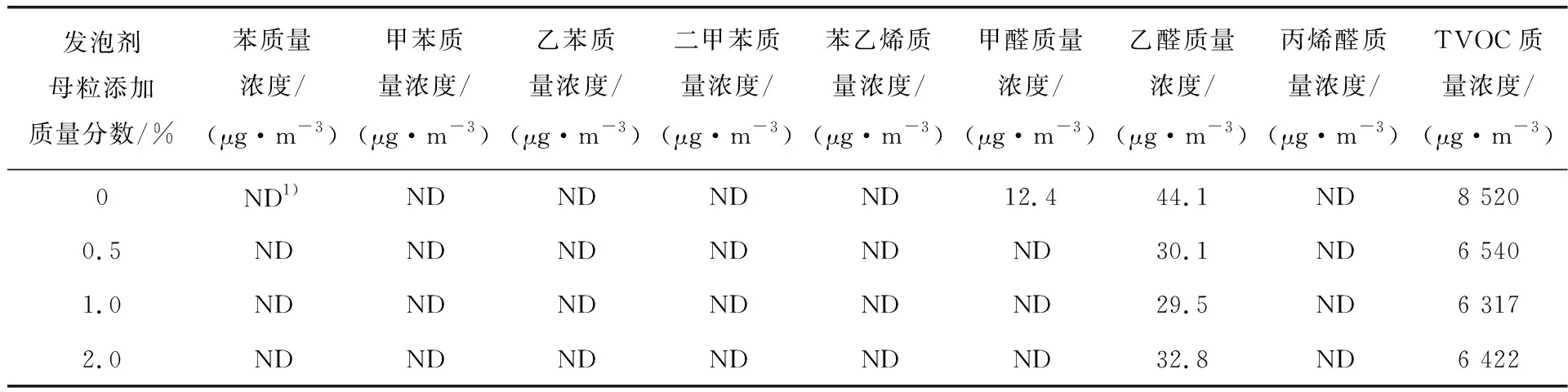

2.4 发泡剂对微发泡PP材料VOC的影响

表1为普通PP注塑和不同发泡剂母粒添加质量分数下PP材料的VOC质量浓度测试结果。从表1可以看出:PP材料发泡后VOC质量浓度相比常规注塑产品变化较大。普通注塑PP材料VOC主要是甲醛和乙醛,总挥发性有机化合物(TVOC)质量浓度能达到8 520 μg/m3。微发泡注塑后的PP材料的醛类物质和TVOC质量浓度相比普通注塑产品有明显降低,但是随着发泡剂母粒质量分数增加,醛类物质和TVOC质量浓度无明显变化。PP材料中加入发泡剂母粒后,分解产生的气核能明显降低体系黏度,微发泡注塑时注塑温度低于普通注塑。温度降低,PP热氧降解就会减少,因而体系中醛类和TVOC质量浓度会有所降低[17]。

3 结语

(1) 使用质量分数为1.0%的发泡剂母粒后微发泡PP材料泡孔质量最好,泡孔平均直径最小,单位面积内可观察到泡孔数目最多,泡孔尺寸分布相对较均匀,微发泡PP材料的表面基本无明显气痕,表面质量最好。同时,具有相对较为均一细密的泡孔结构,相比于未发泡PP材料,其比弯曲模量增加,比拉伸强度基本无明显变化,比冲击强度略有降低。

表1 普通注塑与不同发泡剂母粒添加质量分数下PP材料VOC质量浓度

注:1)ND表示未检出。

(2) 加入发泡剂母粒后,PP材料的醛类和TVOC质量浓度都有一定程度降低;但发泡剂母粒添加质量分数发生改变时,醛类物质与TVOC质量浓度无明显变化。