基于故障树分析的主辅发电机滑环烧损质量改进

秦转丽 阳咏梅

摘要:利用故障树分析法,找出了造成主辅发电机滑环烧损的主要原因,制定了改进措施,成功解决了滑环烧损问题,充分发挥了故障树分析法在解决产品质量问题中的作用。

关键词:故障树分析;主辅发电机;滑环烧损

0 引言

我公司从国外技术引进了一款大功率内燃机车主辅发电机,该发电机由主发电机和辅助发电机组成,通过机械连接在同一个发电机机体内部,主辅发电机电气上是相互独立的。滑环是主辅发电机中的关键部件,其可靠性至关重要,若滑环烧损无法使用,将直接导致机车机破故障。

1 故障概况

该电机配套用于和谐型内燃机车,机车运行于东北地区,为重载货运机车。机车自上线运行以来,主辅发电机陆续发生了批量滑环烧损故障,共计56次,其中3次造成了机破故障。故障部位多发生在最外侧两个滑环上,滑环烧损如图1所示。故障初期,采用机车入库在线更换滑环的方式维持应用。

2 滑环结构

电机在技术转化时,采用了技术引进时的原有设计结构,仅部分材料进行了国产化替代。滑环结构如图2所示,每个铜环嵌入各自的绝缘材料内,组成单个滑环,4个滑环按顺序安装在滑环座上,并用滑环压紧螺栓固定,每个滑环通过导电螺栓引出接线柱,用以励磁电流的输入。最外侧两个滑环配套辅发电机,内侧两个滑环配套主发电机。

3 故障树定性分析

3.1 故障树

故障树是一种特殊的倒立树状的逻辑因果关系图。故障树分析(Fault Tree Analysis,FTA)是以一个不希望发生的产品故障事件或灾难性危险即顶事件作为分析对象,通过由上而下的严格的按层次的故障因果逻辑分析,逐层找出导致故障事件的必要而充分的直接原因,画出故障树,最终找出导致顶事件发生的所有可能原因和原因组合。故障树分析的优势有:(1)发现薄弱环节,改进设计,提高产品可靠性;(2)它是一种事故调查的有效手段,可为故障归零提供依据;(3)它是一种图形演绎方法,比较直观。

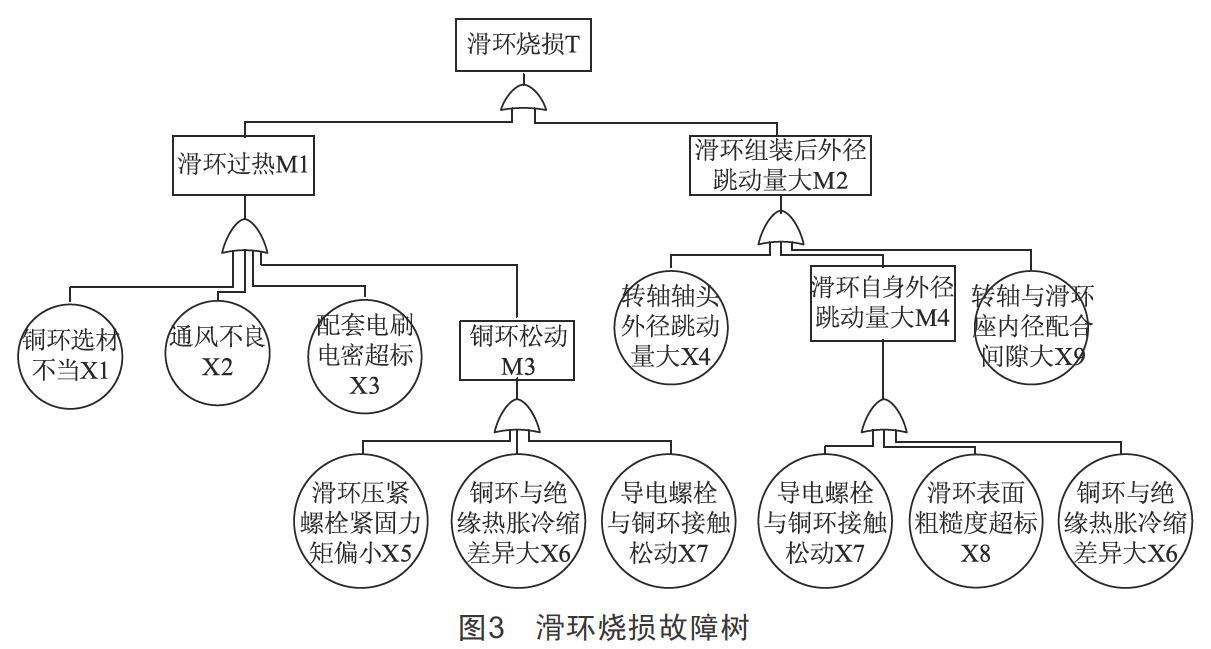

3.2 建立故障树

以滑环烧损为顶事件,建立故障树。本分析不考虑用户维护方面的因素,不考虑人为因素和环境因素,仅从设计角度分析。滑环烧损故障树如图3所示。

3.3 求最小割集

(1)故障树定性分析的任务之一就是要寻找故障树的全部最小割集。本文采用上行法求最小割集,具体步骤如下:M4=X6+X7+X8;M2=X4+M4+X9;M3=X5+X6+X7;M1=X1+X2+

X3+M3;T=M1+M2。

(2)经计算,求得滑环烧损的最小割集为:{X1}{X2}{X3}{X4}{X5}{X6}{X7}{X8}{X9},且底事件X6、X7在割集中出现了两次。

(3)最小割集定性比较原则。求得全部最小割集后,按以下原则进行定性比较,以便将定性比较的结果应用于提示改进设计的方向,指导故障诊断。根据每个最小割集所含底事件数目(阶数)排序,在各个底事件发生概率比较小,且差别相对不大的条件下:

1)阶数越小的最小割集越重要;

2)在低阶最小割集中出现的底事件比高阶最小割集中的底事件重要;

3)在最小割集阶数相同的条件下,在不同最小割集中重复出现的次数越多的底事件越重要。

(4)结论:根据以上原则,底事件均为一阶割集,任何一个底事件的发生都可能导致顶事件的发生,底事件X6、X7在割集中出现了两次,故底事件铜环与绝缘热胀冷缩差异大、导电螺栓与铜环接触不良这两个原因最重要,应首要解决;其他问题也应予以关注和解决。

4 原因排查和制定改进措施

上述故障树定性分析,为解决滑环烧损故障指明了方向。笔者将逐一对上述故障原因进行排查并制定改进措施,具体如下:

4.1 铜环选材不当

铜环采用技术引进规定的材料牌号,且在国外有多年运用经验,无证据证明选材不当,故在此不做深究。

4.2 滑環表面散热不良

若滑环表面散热不良,长期热量积聚,易引起滑环表面高温变色,进而影响到与电刷的接触,久而久之会发生滑环烧损故障。滑环表面根据电机旋转方向设计有相应的螺旋槽,利于排除碳粉,也增加了滑环表面的散热面积。螺旋槽尺寸、数量和方向均与厂内同类电机相同,符合要求。

4.3 配套电刷电密超标

烧损铜环上所流过的电流为辅发励磁电流70 A。每个铜环配2个电刷,电刷截面积为1.81 cm2,计算电刷电密为19.28 A/cm2,技术引进资料显示许用电密为10.8 A/cm2,已超出使用范围,显然不符合要求。

改进措施:加大电刷截面积或增加电刷数量或更换承受电密高的电刷。为方便起见,选用和主发电机一样的大电刷,截面积为4.03 cm2,材质不变,数量不变。大电刷计算电密为8.68 A/cm2,小于许用电密10.8 A/cm2,满足设计要求。

4.4 铜环松动

4.4.1 滑环压紧螺栓紧固力矩偏小

滑环压紧螺栓的目的是将4个铜环与绝缘紧固在一起,使之成为一个整体。螺栓为3/8英寸,技术引进图纸紧固力矩为9.5~10.8 Nm。

改进措施:经螺栓紧固力矩计算,此紧固力矩确实偏小,应调整为25~28 Nm。

4.4.2 铜环与绝缘热胀冷缩差异大

该滑环绝缘材料为蓝色BMC(F级),绝缘材料和铜环整体模压而成,模压浇注式绝缘结构。若铜环和绝缘材料的导热系数相差太大,有可能会因热胀冷缩、热塑性变形而造成滑环松动。复测螺栓紧固情况,发现3/8英寸紧固螺栓还可轻松拧动3/4圈,这印证了螺栓紧固力矩偏小的问题。

改进措施:更换绝缘材料,改进设计结构。绝缘材料改为高强度层压玻璃布板,滑环座表面用绝缘材料绕包并热固化,铜环热套在该表面,并提高整体真空压力浸漆的要求,提高滑环一体性。

4.4.3 导电螺栓与铜环接触松动

导电螺栓的材料为铜棒,作用是一端与铜环连接,另一端螺柱引出到铜环外端面,与励磁连线建立连接。与铜环连接的一端为直齿,直齿与铜环孔之间为过盈配合,凭设计经验可能存在接触不良的情况。

改进措施:改为传统的有多年运用经验的导电螺栓与铜环之间的螺纹连接结构较为可靠。

4.5 转轴轴头外径跳动量大

滑环装配套在转轴轴头上,若转轴轴头外径跳动量大,那么滑环外径跳动量大。图纸要求转轴外径跳动量为0.025 mm,实际复测均符合要求。

4.6 滑环表面粗糙度超标

滑环表面粗糙度图纸要求为Ra3.2,检测符合图纸要求,且手感光滑光亮。

4.7 转轴与滑环座内径配合间隙大

转轴轴头外径?准116.865 -0.025 0 mm,滑环座内径?准116.8650 +0.025 mm,计算得间隙配合为0~0.05 mm。这个配合数值是基于滑环装配整体可以在线拉拔更换而定。但据多年的设计经验,一般取过渡到过盈配合为宜。

改进措施:将转轴轴头外径调整为?准116.885-0.025 0 mm,计算得配合间隙0.03 mm至过盈0.02 mm。

5 实施改进措施

改进后的滑环结构如图4所示。准备充足的备件到各路局或维修段,待机车回库检修时,拆卸原有滑环,更换上新滑环,同时将辅发配套的电刷更换为大截面电刷,此过程耗费大量的售后服务费用和时间,需陆续分步分批次更换。自批量更换以来,至今未发生过滑环烧损故障,改进措施非常有效。

6 結语

在主辅发电机滑环质量改进过程中,采用了故障树分析法,对滑环烧损故障进行了所有可能的原因分析,并进行了故障排查,制定出了改进措施和方案,成功消除了滑环烧损故障。改进后的滑环结构已推广至该系列其他电机上。故障树分析法为实际工程应用中的故障分析提供了参考,可避免盲目分析,对提高产品质量有着深远影响。

[参考文献]

[1] 李良巧.可靠性工程师手册[M].2版.北京:中国人民大学出版社,2019.

[2] 曾声奎,赵廷弟,张建国,等.系统靠性设计分析教程[M].北京:北京航空航天大学出版社,2001.

收稿日期:2020-05-06

作者简介:秦转丽(1979—),女,陕西合阳人,高级工程师,研究方向:发电机设计、可靠性技术推广和应用。