机器人关节外转子开关磁阻电机驱动系统设计

赵传放 蒋伟 杨恒

摘要:提出了将外转子开关磁阻电机用作机器人关节电机的方案,分析了机器人关节电机的性能需求及开关磁阻电机应用的可行性。通过仿真实验,得出了一种能够获得较大转矩的电机本体设计参数,并提出了一种共享开关管的开关磁阻电机不对称半桥结构的功率变换器拓扑结构,可降低转矩脉动。

关键词:机器人关节;外转子开关磁阻电机;功率变换器

0 引言

机器人关节作为机器人的重要执行机构,其性能优劣对机器人的动态性能和对恶劣环境的适应性有着重要影响。一般来说,机器人关节需要满足以下性能要求:结构坚固,可靠性高,动态性能好,对恶劣环境的适应性强,能够长时间在恶劣环境下连续工作,能够实现平滑调速,调速范围宽等。

本文提出了将外转子开关磁阻电机(OSRM)用作机器人关节电机的方法,并提供了电机设计方案。通过仿真,优化了电机性能,使其能够获得设计转矩。针对提出的电机设计方案,提出了一种共享开关管的开关磁阻电机不对称半桥功率变换器拓扑结构和一种励磁模式流程控制方法,用于进一步优化开关磁阻电机调速系统的性能,减少电机运行时产生的转矩脉动。

1 外转子开关磁阻电机理论基础

外转子开关磁阻电机就是将传统结构的开关磁阻电机的定子和转子的位置对调,定子在内,转子在外。这种结构的优点是在电机转速相同时,电机力臂大于SRM(开关磁阻电机),从而能产生更大的力矩。但同时电机产生的转矩脉动和噪声也会比SRM大,需要通过励磁方案和算法优化解决这一问题。与SRM工作原理一样,OSRM的工作也遵循磁阻最小原理,即磁力线总是通过磁阻最小的路径闭合。如果控制策略得当,能够有效减少系统运行的损耗,降低电机转矩脉动和噪声,使之更加符合机器人关节运行平稳、功耗低的要求。

2 机器人关节电机设计

相比于传统的开关磁阻电机,在进行外转子开关磁阻电机参数设计时需要解决的一个重要问题就是,由于电机定子部分处于内部,其绕组空间呈平方关系的减少,由此产生的磁通势也急剧下降。针对此问题,可以根据实际应用场合,选择方形导线或具有更好导电材质的绕组。

电机本体需要设计的参数主要有电機的相数、定转子的齿长、轭高、轴径、气隙宽度、第二气隙宽度等。一些固定的参数,如转速、电源电压、外径,一般根据适用环境确定。电机的相数通常可以设计成两相、三相、四相等。相数的增加会使步距角变小,从而有利于减小转矩脉动,控制成本和难度也会相应增加,因此,综合考虑采用四相电机。在进行OSRM尺寸参数设计时,可以参照以下经验公式:

除以上参数外,对开关磁阻电机性能影响较大的两个参数是气隙和第二气隙。气隙指的是定子和转子的齿在处于对齐位置时中间的空隙,第二气隙指的是定子凸极到转子槽底部的距离。两个气隙的值分别影响着最大电感Lmax和最小电感Lmin。根据开关磁阻电机的线性模型,Lmax/Lmin的值越高,电机的输出转矩就越大。

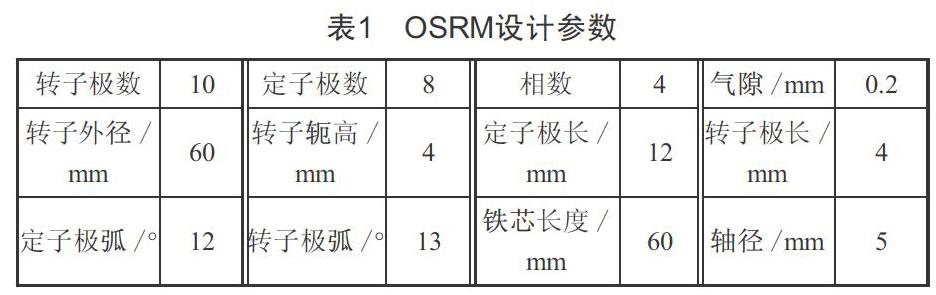

完成初步设计后,通过SPEED软件对设计结果进行了优化仿真,以获得更优的性能。根据经验公式与给定条件,确定了电机的外径为60 mm,四相10/8极。考虑到制作工艺等问题,气隙不宜取太小,取0.2 mm。定转子的齿长主要影响最小电感Lmin,理论上转子槽越深,最小电感的值就会越小,但转子齿过长又会影响电机的转矩。另外,设计转子轭高应考虑到磁场过饱和问题,设计定子齿长时,要充分考虑到为绕组留下足够的空间。定转子的极弧应满足βs<βr,因为一个小的βs可以为绕组提供更大的空间,同时能避免出现零扭矩区域。电机的细长比λ与电机的运行性能也有着密切关系,考虑到机器人关节的体积要求,取λ=1,即电机的长度为60 mm。最终设计得到的电机外部尺寸参数如表1所示,输出转矩波形如图1所示。

开关磁阻电机的调速系统(SRD)由电机本体、电源、控制器、功率变换器以及各种传感器构成。调速系统原理如图2所示。在系统运行过程中,电流传感器和位置传感器不断地对系统的电流和定转子的相对位置进行检测,以实现对励磁方式的控制。

3 OSRM驱动电路设计

驱动电路的设计对整个机器人关节电机驱动系统的性能指标也有着重要的影响。合适的拓扑结构可以降低SRD成本,提高电机的动态特性,拓宽其应用场合。传统的开关磁阻电机不对称半桥型功率变换器存在明显缺点:定子绕组的每一相都要用两个开关管和两个续流二极管,且每相都需安装一个电流传感器,随着电机相数的增加,系统的体积和成本将会明显增加,可靠性也将大幅降低。

本文提出了一种共享开关管的开关磁阻电机不对称半桥功率变换器拓扑结构,如图3所示。以A相为例,当上开关管S1和下开关管S2均导通时,电源向A相供电,绕组两端承受正电压U,绕组电流上升,实现励磁;当S1关断而S2导通时,绕组两端电压为零,绕组电流经过S2和D1完成续流;S1和S2均关断时,绕组两端承受负电压-U,相电流通过D1和D2进行能量反馈,绕组电流快速下降,完成退磁。

给A、B、C、D相依次供电,从A相切换到B相时,通过A相反馈的电能存储在电解电容C1中,这部分能量能够用于迅速提升C相的电流,从而缩短励磁时间,其他三相同理。此过程循环往复大大缩短了供电周期,减少了损耗。D4和D8分别与两个电解电容配合,实现能量回收。此过程仅适用于单相励磁。A相、C相共享开关管,B相、D相共享开关管,通过减少开关器件的个数来减小损耗,以减小体积,降低成本,优化驱动性能。

4 励磁方案的优化

OSRM有3种典型的励磁模式:单相励磁、双相励磁和单双相混合励磁。单相励磁即任意时刻只对一相绕组进行励磁,双相励磁即同一时刻对两相电感处于上升区的绕组进行励磁。双相励磁模式和单双相混合励磁模式都存在一种相邻相同时励磁的情况,如果对两个相邻相同时励磁,可以将其极性设置为相反的极性,磁力线此时可以形成短磁路。如当B相和C相同时励磁且极性相反的时候,B相和C相之间可以形成短磁路,产生一个反向的磁力线,虽然磁力线是反向的,但是其生成的力的大小仅与电流的有效值有关,并不影响转矩的产生。其中,短磁路的意思是磁力线并非由上至下穿过半个转子轭,而是当存在两个磁动势的磁力线圆的时候,两者互相吸引,能够在邻近的极上形成一个很小的磁力线回路,这样可以减少转子轭上的电磁损耗,提高效率,增加输出,使产生力的效果更好,提高了带载能力。

本文还提供了一种励磁模式流程控制方法,如图4所示,该方法可以在单相励磁和双相励磁之间来回切换,其判断的唯一准则是系统的电流:在系统运行过程中,不断循环检测系统电流,当电流大于某一个值的时候,启动双相励磁;当电流下降到某一个值的时候,切回单相励磁。由于其判断区间是滞环式的,故不存在反复切换的问题。这种控制方案既保证了电机能产生足够的转矩,又能有效地减少转矩脉动。

5 结语

本文就外转子开关磁阻电机用作机器人关节电机的方案进行了研究,提出了一种电机本体设计方案和与之对应的功率变换器拓扑结构,并根据理论分析与软件仿真,优化了设计结果。

[参考文献]

[1] 杨明,王宏佳,杨炀,等.仿人机器人关节驱动微型伺服系统[J].电气传动,2011,41(10):49-54.

[2] 朱曰莹,赵桂范,杨娜.电动汽车用开关磁阻电机驱动系统设计及优化[J].电工技术学报,2014,29(11):88-98.

[3] 肖丽,孙鹤旭,董砚,等.四相开关磁阻电机功率变换器故障检测技术[J].电工技术学报,2014,29(1):156-164.

[4] 马云龙.开关磁阻电机转矩脉动抑制的研究[D].杭州:浙江大学,2014.

收稿日期:2020-04-25

作者简介:赵传放(1999—),男,江苏新沂人,研究方向:电机与电器。