烧结过程给煤系统的自动控制系统设计

李立男 于代林

摘要:介绍了冶金行业给煤系统的工艺流程,针对目前给煤系统存在的缺陷,设计了一套自动控制系统。该系统采用PLC技术将烧结厂喷煤系统与可编程控制器相结合,实现了给煤系统的自动化控制。

关键词:喷煤系统;自动控制系统;方案设计

0 引言

在冶金行业烧结过程中,原煤由上煤系统送入磨煤机,研磨成煤粉,经除尘系统除去浮尘后,由称量系统按自动或手动给定的上煤量,经喷吹系统喷入烧结设备。

回转窑最初采用的燃料主要是天然气、重油或油气,燃烧过程中需要二次空气,空气主要来源于冷却机,燃烧温度在1 000 ℃左右。近些年来,随着原油价格的增长,所用燃料逐步改用煤。由于在烧煤过程中,回转窑、烧结机容易产生结圈现象,因此必须选择合适的煤种并采用复合烧嘴,在回转窑烧煤过程中,还需要注意控制回转窑煤粉的粒度(<0.074 mm)、火焰形状以及回转窑供给煤粉的用量等。

给煤系统的工艺流程主要包括上煤系统、磨煤系统、喷煤系统3个部分。

(1)上煤系统:原煤通过圆盘给料机,经上煤皮带,送入双齿辊原料破碎机,初次破碎后,再通过转运皮带送入磨煤机,其间需要注意上煤皮带上应设有电磁检测器,并在自动设计中和上煤皮带联锁,防止原煤中参杂的雷管等爆炸物被点燃爆炸。

(2)磨煤系统:把上煤系统送来的碎煤送入磨煤机,磨成合格煤粉后送入除尘系统,除去浮尘后,送入缓冲料仓备用。其间需注意在自动连锁启动磨煤机前,要先启动磨煤机的润滑油泵系统,防止磨煤机的机械损坏。

(3)喷煤系统:把料仓中的煤粉按照自动或手动给煤量,通过环状天平称得重量,作为反馈信号,参与自动控制,同时利用风机将煤粉吹入送煤管道中。

送煤管道中的送煤量,即送入烧结设备的送煤量要保持相对稳定。在焙烧作业过程中,由于人工操作的不可控性,很难准确保证送入烧结设备的送煤量在一个相对稳定的范围内,如果送煤量波动较大,焙烧作业稳定性就会大大降低,因此,研制喷煤自动控制系统,对于有效提高焙烧作业的运行稳定性具有重要的应用价值。

1 方案设计

当前PLC技术发展已经十分成熟,PLC与上位计算机集中控制,具有连线方便、价格低廉、设计简单等优点;利用PLC,将现场各个设备的运行连锁信号,在CPU内进行软件连锁设计,根据环状天平实时采集的上煤量与设定的上煤量差值大小,控制变频器的模拟输出值,实现对变频器输出功率的控制,从而实现对上煤量的调节,实现系统恒定控制,同时通过工业以太网,将其与上位机联结,可以极大地简化系统,提高工作效率。

为了提高系统可靠性,在本次设计过程中背板采用支持热插拔的背板,此外现场还需要设计手动操作箱,以保证该系统在各种情况下都能够正常运行。

自动控制系统设计时采用矢量控制的变频器作为调节上煤量的控制手段。在选择变频器时,决定半导体变频装置负载能力的关键参数只有变频器的额定电流。选择变频器时,负载电流小于变频器额定电流。在同样运行状态下,电动机用变频器供电要比电网供电电流大,所以选择变频器时,其额定电流或功率要比电动机大一个等级,一般为变频器额定功率PNV≥1.1电动机额定功率PN。

如果设计过程中选用PID调节器,在设置升、降速时间时应该尽量短一些,以免直接影响由PID调节器决定的动态响应过程。在本文设计方案中,PID调节器由SIEMENS CPU315支持的FB41功能块提供。

在本系统中,上煤系统、磨煤系统、喷煤系统根据各自从属关系分为3个独立子系统,由计算机独立控制,除尘系统根据实际情况分别从属于以上3个系统,分别参与各系统自动连锁。

上煤系统、磨煤系统属于顺控系统,根据现场实际情况编程,并将各设备报警功能引入计算机便于岗位监控。喷煤系统直接与烧结设备的温度控制連锁,内部又分为两部分,独立进行PID调节:(1)负责检测烧结设备温度的热电偶将温度信号通过模拟量模块送入CPU 315,与计算机设定的温度进行差值比较,由其内部的PID调节器计算出上煤量(其间要适当考虑助燃风机的鼓风流量及CO浓度)。(2)由环状天平得出的重量与PID调节器计算出的上煤量进行差值计算,由CPU 315内部的PID调节器FB41计算出变频器的给定频率。两者均要设好适当的死区范围,以消除频繁动作引起的振荡。FB41要根据实际情况设好系统掉电复位后的初始值。同时两者均要设好上、下限,以免影响生产的正常进行。

在连续生产中,直接数字控制系统(DDC系统)所采用的控制算法应以PID算法为主,这种算法对动态响应缓慢的对象具有良好的调节作用,利用该方法进行PID控制器参数的整定步骤:(1)首先预选择一个时间足够短的采样处理周期;(2)仅加入比例控制环节,直到系统对输入的阶跃响应出现临界振荡,记下这时的比例放大系数和临界振荡周期;(3)在一定条件和控制度下,可以通过公式计算的方法得到PID两种微控制器的参数。

考虑到系统停机检修后需重新升温,其间温度根据工艺要求,升温曲线分为几段,这时可选择计算机画面上的自动/手动转换开关,手动控制喷煤量,以满足工艺要求,待生产稳定后,再转换为自动控制模式。

当喷煤系统停机时,最后关闭吹煤风机,并利用CPU的延时继电器延时几分钟,防止余煤堵在管道中。

2 系统实现

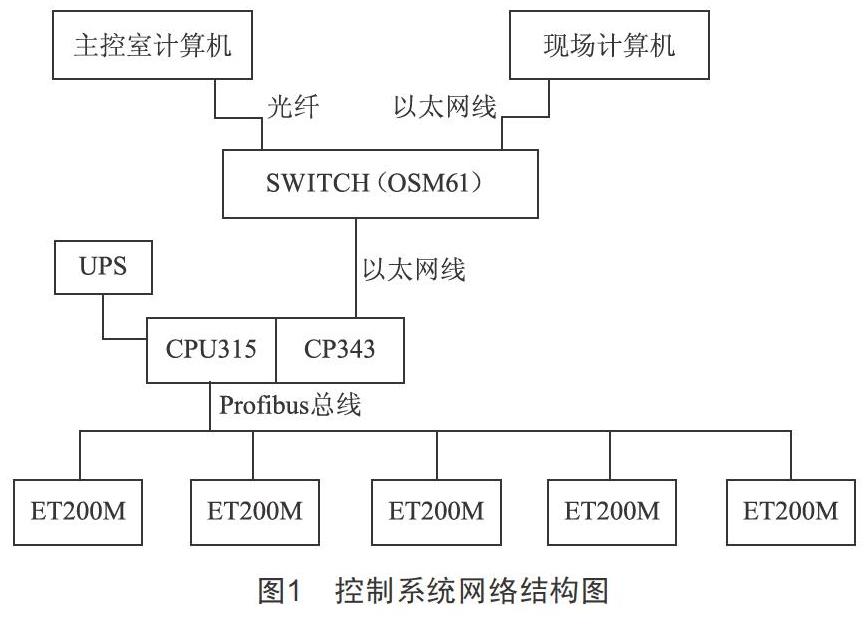

本系统设计不仅要求具有给煤系统自动控制功能,按照要求还要保证控制室给煤系统的各种设备能正常运行,各种设备的仪表信号运行情况以及控制室的相关工艺流程等数据远程传送到给煤控制室,进行实时监控,同时给煤系统还能够完成报表、统计、远程数据浏览等其他功能。为了完成上述功能,本系统采用基于德国西门子PLC的SCADA控制方案,控制系统的网络结构如图1所示。

本系统选择西门子S7300 系列PLC 315-2DP CPU作为主控制器,安装在低压配电室;选用5块ET200M模块作为远程I/O模块,分别实现对3个系统的监控(根据车间现场实际情况可进行扩展,实现新添加设备的自动控制),CPU与远程I/O之间通过Profibus-DP接口进行通信,通信速率选为187.5 kbps即可。

磨煤系统由两台磨煤机组成(一工一备),由SIEMENS的S7 214 CPU控制,通过I/O接点与主PLC连接。

喷煤系统由两套由变频器控制的圆盘给料机和环状天平及风机组成,风机管道出口由锁风阀控制喷煤系统喷煤。

变频器选取富士公司的FRENIC P11S系列变频器。

在控制室配置操作计算机1台。计算机底板上安装CP16131通信板卡,该通信板卡与PLC上选用的CP343通信处理模块通过以太网交换机(SIEMENS OSM 61)进行信息交互。软件方面采用SIEMENS WINCC工控组态软件,实时显示工艺流程和工艺参数,并能够监控生产情况,同时还具有查询历史曲线、报警、参数设置、报表统计等功能。

Switch可与主控室、车间主任室、车间设备调度通过工业以太网联网的设备进行实时连接,从而使车间管理层及时准确了解车间基层的生产、管理及设备运行情况。

3 结语

目前给煤系统的自动控制系统设计方案已在某烧结厂得到成功应用,PID温度调节稳定可靠,能够满足生产需求,此外基于Profibus现场总线的SCADA系统优势明显,具有良好的经济性,因此本系统具有极大的推广应用价值。

[参考文献]

[1] 曾毅,王效良,吴皓,等.变频调速控制系统的设计与维护[M].济南:山东科学技术出版社,1999.

[2] 邵裕森,巴筱云.过程控制系统及仪表[M].北京:机械工业出版社,1993.

收稿日期:2020-05-06

作者简介:李立男(1978—),男,辽宁鞍山人,工程师,研究方向:自动化控制。