平面磨床“掉刀”问题的分析与研究

陆受东

摘 要:“掉刀”是平面磨削加工中常见的问题,该问题的产生,给正常加工带来了很大的影响,造成工件不合格甚至报废,经济效益受到严重的损失,重者造成砂轮爆裂,出现安全事故,严重危害人身安全。因此,本文结合我公司生产的平面磨床,针对“掉刀”问题的相关原因,展开了分析和研究,其目的就是采取合理的措施,有效解决该问题,进而保证平面磨床加工的稳定性和安全性。

关键词:平面磨削;“掉刀”问题;分析;研究

中图分类号:TG536 文献标识码:A 文章编号:1671-2064(2020)02-0062-02

0引言

平面磨削是一种非常重要的机械加工手段,平面磨床则是使用范围最广的机床之一,是发展精密制造业必不可少的关键装备,其广泛应用于工业生产各个领域,诸如模具、工量具、汽车、轴承等机械制造行业。

“掉刀”问题主要是指机床在加工过程中,垂直进给时,进刀量时大时小,或突然落刀,刀架瞬间自动向下滑落的现象,其实质为移动时因导轨结合面摩擦系数不均(波动)而产生移动阻滞现象。该问题的产生,给正常加工带来了很大的影响,造成工件不合格甚至报废,经济效益受到严重的损失,重者造成砂轮爆裂,出现安全事故,严重危害人身安全。因此,在机床加工的时候,需要明确“掉刀”问题产生的原因,采取合理的解决措施,避免“掉刀”问题的产生,进而保证平面磨床加工的质量,尽最大程度上实现良好的经济效益。

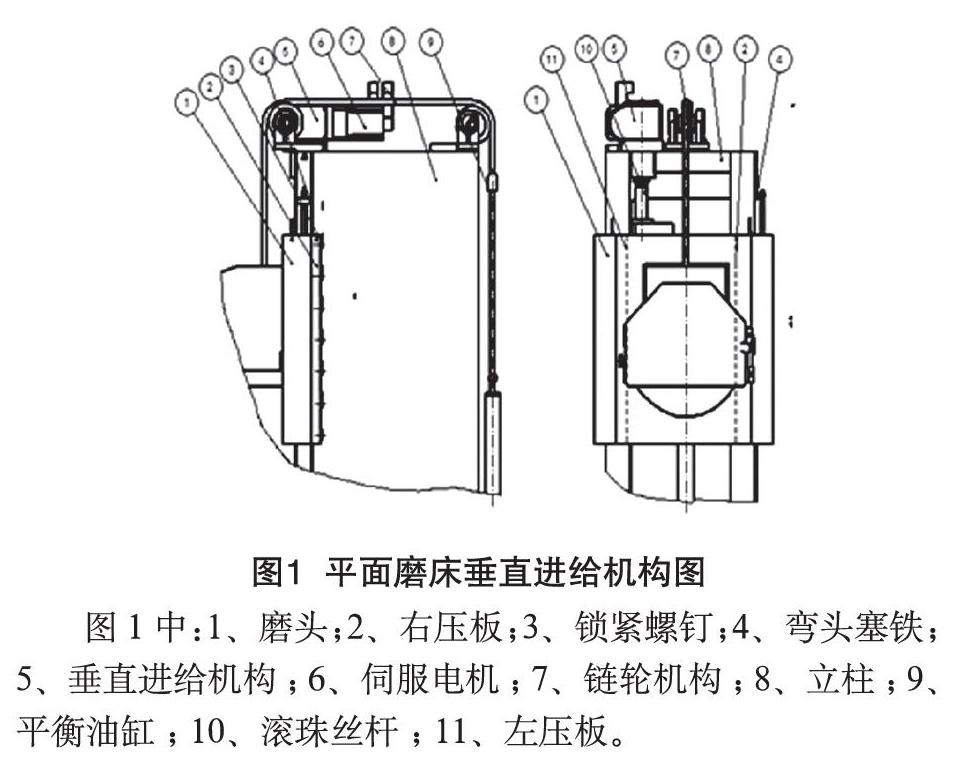

1平面磨床垂直进给机构

图1为我公司生产平面磨床垂直进给机构图。磨头采用压板夹紧于立柱上,通过垂直进给机构,可沿立柱两平导轨作垂直升降运动,由伺服电机经蜗轮蜗杆减速机、滚珠丝杠副传动,垂直升降配有液压平衡油缸及链轮机构。

2“掉刀”问题产生的主要原因

(1)导轨面、压板面、楔铁配合间隙大,有松动现象(接触点磨损或有虚假点子)。(2)传动装配质量不良,有憋劲现象,丝杆与螺母磨损,配合间隙大。(3)润滑不好或失效,运动部件处于干摩擦状态。(4)垂直传动系统配置可靠性差。(5)液压系统稳定性有波动。

3解决“掉刀”问题的主要措施

明确“掉刀”问题产生的原因以后,在下面的内容中,主要是针对“掉刀”问题解决的有效措施,展开了分析和阐述。

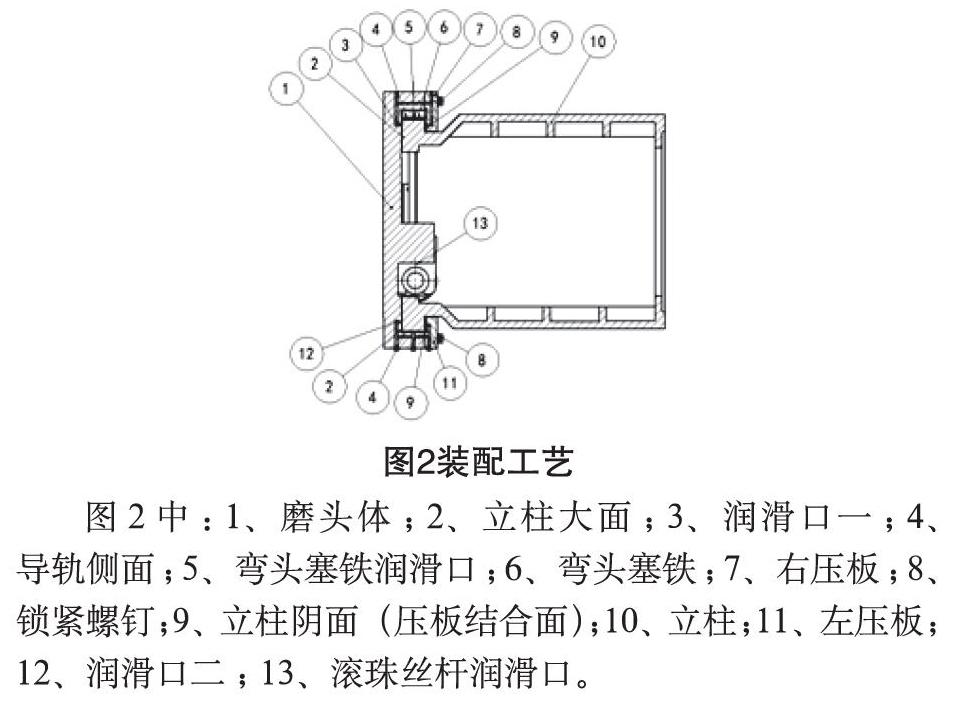

3.1从装配工艺上严格保证装配质量(图2)

严格检查立柱导轨大面2和阴面(压板结合面)9、侧面(靠面、弯头塞贴结合面)4之平行度(谨防出现喇叭口现象)、直线度,平行度允差0.015/1000,直度度允差0.01/1000。

磨头体大面、靠面、压板结合面、压板、弯头塞铁配刮时,工艺上注意以下几点:(1)涂色法检查,刮点12~16点/25×25,中部点子稍软(8~10点/25×25)。(2)涂色法检查,必须为面接触,严防线接触,接触点均匀分布,全长≥75%,全宽≥60%。(3)优先配好垂直进给机构(滚珠丝杆一侧)压板(不可调整),以免影响滚珠丝杆精度。(4)配研压板时,涂色法检查时必须拧紧全部螺钉后,再放在立柱上移动配研(注意:中部点子稍软,应先拧紧中间两螺钉,再依次向外拧紧其余螺钉)。(5)刮研表面要光洁,清洗零件,避免刮研残留物、碎末等杂质刮伤导轨、堵塞润滑油孔。

滚珠丝杆安装时,严格检查滚珠丝杆中心与立柱导轨的平行度(上母线/侧母线)0.015mm/全长。(1)检测时,打表必须检测到滚珠丝杆的两端,防止出现两头憋死现象。(2)手动摇转滚珠丝杆(旋转必须轻重一致)检查,必须使磨头上、下移动匀称、灵滑,保证磨头在立柱导轨全长内行动无啃住(阻滞)现象,千分表检测指针无跳动。(3)装好后达到转匀而无轴向间隙,否则配磨轴承垫圈。

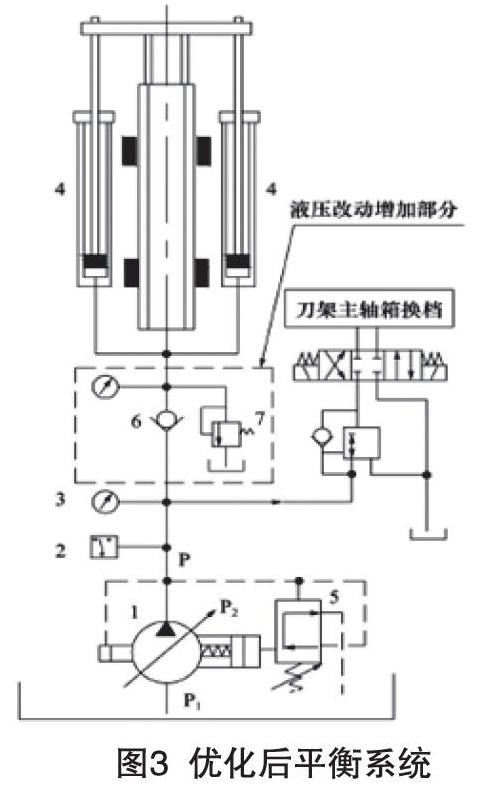

3.2保证导轨充分润滑

如(图3)所示,导轨润滑采取是点动润滑方式,由时间继电器控制,开机后油站供油,润滑油从润滑站上油泵泵油沿油路分別进入分油器,分别进入垂直滚珠丝杠润滑口13、弯头楔铁润滑口5、磨头体两进油孔润滑口3、12(通过工艺孔流入左、右压板)。

每天开机时,必须通过操作按钮站上的“点动润滑”按钮进行人工供油,以防导轨失油导致干摩擦,加速刮研点子的磨损,严重者导致导轨拉伤。

3.3优化垂直传动系统配置

在加工的时候,为了保证加工的效果,以及磨头重量的平衡性,一般都是利用伺服电机(蜗轮蜗杆减速机)减轻荷载,并且满足快速度运动响应的需求。但是,由于该系统的配置相对较为简单,仅仅可以实现基本功能,若是后期一旦控制不好,很容易导致“掉刀”问题的产生。(1)可以在驱动装置中安装电动机抱闸系统,并且在电动机抱闸系统中串入继电器,这样可以有效起到控制的目的,进而避免平面磨床“掉刀”问题的产生。(2)可以在控制系统中安装自动报警装置,这样一旦平面磨床“掉刀”问题发生的话,报警系统就会启动,禁止各轴给进,停止机床的加工,对该项问题进行解决,这样可以有效避免发生工件损坏,以及经济效益造成严重的损失。

3.4优化液压系统

液压系统优化是解决机床“掉刀”问题的一个有效方式,具体的内容如下。

(1)为了保证升降过程中的压力,需要根据原有的液压系统的运行状态,进行系统的局部优化和改造,如图3所示。若是平衡油缸和外部液压系统工作所呈现的压力,依旧是由泵上的先导溢流阀设定,那么优化的时候,需要根据实际情况,应当新接入溢流阀,这样可以对平衡油路回油进行控制,这样可以有效避免异常情况的产生。

(2)在溢流阀设定以后,需要严格对压力值进行控制,通常没有特殊要求的话,其压力应当控制在0.5MPa左右,并且磨头若是处于下移的时候,油液需要经过溢流阀进入油箱,这样可以在一定程度上减轻对泵的工作荷载,进而降低平面磨床“掉刀”问题的产生,为保证机床加工的稳定性和安全性,给予了基础性的保证。例如:在机床生产加工的时候,通过利用压力检测设备,时刻分析压力值,一旦出现异常立即进调整,这样大大降低了“掉刀”问题的产生。