HW13709XST九挡变速器的设计

郝 爽

(中国重汽集团大同齿轮有限公司技术中心, 山西 大同 037305)

引言

HW13709XST系列变速器是一款双中间轴系列全同步器变速器,主箱采用了双中间轴斜齿、全同步器结构,副箱采用行星减速机构,承载力强,如图1所示。该变速器具有结构可靠,操纵灵活、轻便等优点。一挡传动比为13.11,根据车型和发动机的匹配要求,开发了直接挡和超速挡两种箱型,并且取力器有不同的传动比和法兰及直插式连接互换方式。

图1 变速器布置图

1 HW13709XST变速器结构的介绍

HW13709XST变速器由主变速箱和副变速箱两部分构成,主变速箱有5个前进挡和1个倒车挡,副变速箱有2个挡,合并组成9个前进挡和1个倒车挡。主变速箱采用双中间轴结构,副变速箱采用行星减速机构。

主箱换挡操纵采用传扭容量更大的单锥加宽同步器和双锥面同步器。为增加同步器可靠性,利用主轴前轴承与输入轴和副箱行星架总成相互配合实现主轴的径向定位。采用输入轴进行主轴轴向定位,即利用固定在输入轴上的轴承座圈和行星架上的滚针轴承进行主轴径向定位,可增大同步器可靠性。

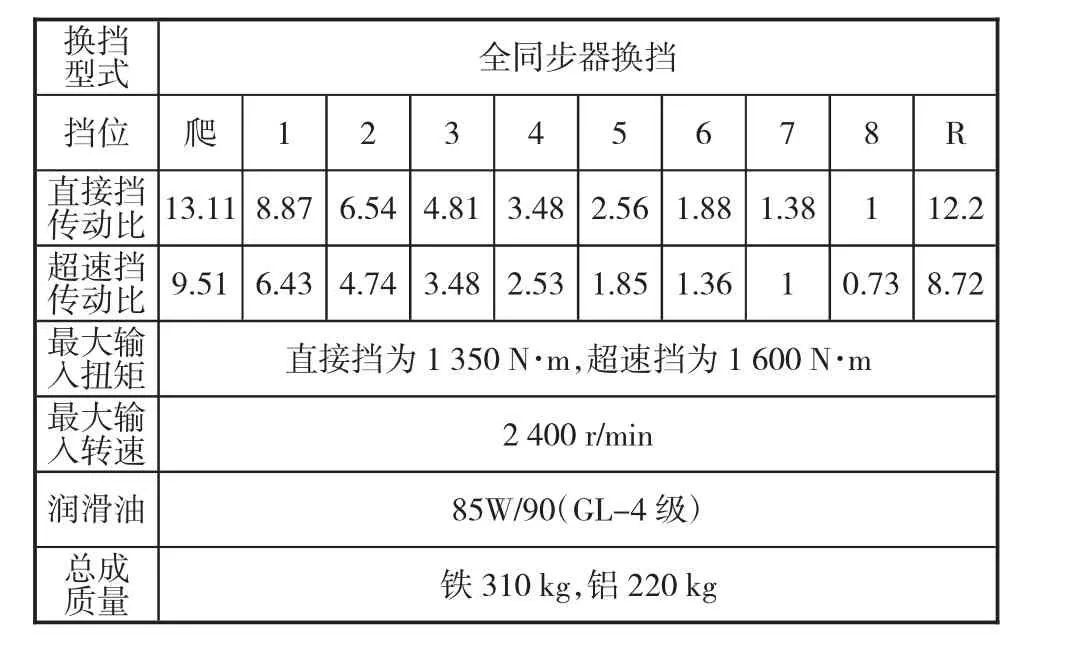

对齿轮的结构、轴的刚度及壳体进行受力优化设计,增强变速器的整体承载能力和使用寿命,传动比级差均匀,提升换挡平顺性(见表1),同时对齿轮和花键类零件涉及到的工装和刀具等产品进行模块化设计。设计时考虑了以尽量用现有条件加工为原则,保证了产品的工艺性、可制造性和可装配性,实现产的品系列化和通用化。

表1 HW13709XST变速器的技术参数

2 换挡操纵

2.1 操纵挡位

HW13709XST变速器有单杆和双杆两种操纵形式,并且可以配置气动助力器,大大减轻司机繁重的换挡操作,模拟驾驶乘用车的操作感觉。下页图2为换挡机构换挡手柄位置图。

2.2 换挡叉轴结构

换挡杆系通用结构为三杆操纵,为了减小换挡力,超速挡采用四杆及支撑端用线轴承支撑结构,改变以往超速挡转换结构,增大拨叉轴支撑跨距,降低换挡滑动摩擦系数,线轴承安装在超速挡拨叉轴支撑内孔,可有效降低换挡力。下页图3为该结构示意图。

3 新结构换挡力的测试结果

对新结构换挡力进行测试,测试数据见下页表2、表3,可见新结构换挡力减小效果明显。

图2 换挡机构换挡手柄位置

图3 叉轴四杆结构

表2 原结构换挡力 N

表3 新结构换挡力 N

4 强制润滑系统

变速器采用油泵加导油管润滑的结构(见图4),对齿轮、轴承、取力器等重要传动零件进行润滑,起到散热作用,降低产品工作温度。通过对各润滑部位的出油量进行模拟测试,调整润滑油道孔的大小,保证各部位合理的出油量,并进行温升试验加以验证。模拟测试与温升试验验证表明,变速箱的工作寿命得到了延长。

5 行星减速机构结构

变速器副箱采用行星减速结构(见图5),改变以往单轴或双轴的传动结构受力更加均匀。它的结构特点是输出轴基本不受弯曲力矩,只承受扭矩,使得整体结构稳定、受力状态好,同时对产品的密封性也有好处[1]。本设计结构可以实现不同的传动速比,满足各种整车匹配的需求,通过加宽齿轮厚度以及采用行星架前后体连接技术进行改进设计,提高了产品的可靠性。

图4 变速器总成润滑系统布置图

图5 行星减速机构结构图

6 新技术的运用

1)产品采用三维设计手段,模拟产品工作时的传动和润滑状态以及工作中受力状态的分析,对强度薄弱零件及相应部位加强,对强度富余的部位进行减弱,起到了减重的作用,

2)单锥加宽同步器和双锥面同步器的采用使得产品传扭容量大,保证了换挡操纵的平顺性和可靠性。

7 结语

HW13709XST变速器的设计,作为新一代产品,既保留了传统变速器的优势,同时又从润滑及副箱结构出发,大胆创新,运用新技术,完成产品的各种测试和验证,可以满足不同用户的需求。