厚煤层邻采空侧巷道布置及支护方式优化

王晓平

(阳泉煤业(集团)有限责任公司, 山西 阳泉 045008)

1 矿井概况

阳煤一矿主采15号煤层,赋存于太原组下部,煤层埋深平均540 m,煤层最大厚度9.03 m,最小厚度4.77 m,平均厚度6.91 m,煤层倾角2°~11°,平均4°,为近水平煤层;煤层硬度f为2.0,煤层层理发育,节理较发育;直接顶为黑色泥岩,平均厚度1.09 m;基本顶为深灰色石灰岩,平均厚度11.8 m。

煤层自然发火等级为Ⅲ级不易自燃煤层。绝对瓦斯涌出量165.76 m3/min,相对瓦斯涌出量14.05m3/t,正常涌水量为64 m3/h,最大涌水量为140 m3/h,无煤尘爆炸危险。

工作面采用走向长壁采煤法,后退式开采,综合机械化放顶煤一次采全高采煤方式,全部垮落法管理顶板。

2 邻采空侧巷道布方式

阳煤一矿为使相邻回采工作面间的煤柱产生弹性应力核,在采动过程中能够互不影响,因而工作面间留设的煤柱主要以宽煤柱为主,宽度一般为20~25 m。为了提高巷道断面利用率和掘进速度,以及满足生产、运输、通风以及行人的需要,采空侧巷道一般采用矩形断面。随着工作面煤炭产量的增大、通风问题要求的不断提高和使用大型现代化综合机械设备的需要,巷道断面要求越来越大,采空侧巷道宽度已达到5.2 m,高度已达到3.1 m,断面面积达到16.12 m2。为了节省煤炭资源,有利于辅助运输过程,同时能节省支护顶板的时间,回采巷道从采区准备巷开口,沿顶板掘进到停采线以后就改为托顶煤沿煤层底板掘进,因此,受相邻回采工作面采动影响的巷道几乎全部位于煤层下部。为缓解工作面接替紧张关系,往往在邻近工作面刚回采结束完就开始掘进下一个工作面的邻采空侧巷道;有时,甚至因单翼采区布置或采掘接替紧张,邻近工作面回采的同时需要准备下一个工作面,出现迎采动面掘巷现象。

顶板采用“锚索+钢带+金属网”联合支护,排距800 mm,间距960 mm,钢带使用BHB-960-220-4-5100的6眼波纹钢带;每排布置6根锚索,锚索使用Φ21.6 mm×7 200 mm的锚索,锚索托板均使用400 mm×200 mm×92 mm的铸钢波纹托板,药卷使用MS双速23/120型树脂锚固剂。金属网使用6 000 mm×1 000 mm经纬金属网。

两帮采用“锚杆+锚索+金属网”联合支护,每排每帮布置一根锚杆两根锚索,第一眼和第二眼布置Φ15.24 mm×5 200 mm的锚索,锚索托梁使用长400 mm的14号槽钢+300 mm×300 mm×12 mm的大垫片+200 mm×95 mm×12 mm的小垫片,药卷使用MS双速23/120型树脂锚固剂。第三眼布置Φ22 mm×2000 mm的螺纹钢锚杆,托板为350 mm×120 mm×50 mm框式托板,药卷使用MSK23/60型树脂锚固剂。锚杆锚索间距从顶板往下依次为400 mm/1 000 mm/1 000 mm/700 mm。帮网使用6 000 mm×1 000 mm的经纬金属网且横向布置。

3 存在问题

邻采空侧巷道采用现有的布置及支护方式造成巷道围岩变形量大,即掘进期间和回采期间,受动压影响巷道底鼓、顶板下沉、两帮变形非常严重。经分析总结,现有邻采空侧巷道布置和支护方式存在以下问题:

3.1 煤柱宽度留设不合理

由于阳煤一矿主采15号煤层,煤层节理裂隙发育,f值为2,直接顶为黑色泥岩,基本顶为深灰色石灰岩。工作面回采结束后,侧向支承压力影响范围较大,侧向支承压力峰值正好在20 m范围左右,在该范围内布置巷道导致巷道大变形。而且该种方式对煤炭资源浪费较严重,综放开采工作面外的煤炭损失大。

3.2 巷道掘进层位不合理

巷道托顶煤沿煤层底板掘进时,顶板煤体节理裂隙发育,稳定性较差,所以造成巷道支护困难,顶板下沉量大,一味地增加锚索,并不能改变围岩的受力状态,导致巷道大变形,巷道维护困难,易发生煤片落或形成网兜。

3.3 掘巷时机的把握不准确

对于矿井松软、节理裂隙发育煤体的围岩变形破坏机制不明确,导致在掘巷过程中受到临侧采空区顶板活动的影响较大,同时受到临侧采空区瓦斯影响较大,巷道掘出以后在使用之前就已经发生较大的变形。

3.4 支护参数与支护构件匹配性不合理

1)巷道顶板采用相同长度的锚索支护,支护系统刚度较大,不能形成让压承载层,而且巷道浅部围岩只是靠长锚索的悬吊挤压作用保持稳定,并不能形成稳定的主动承载结构,当有动载现象(掘炮)时,会出现锚索断裂的现象。

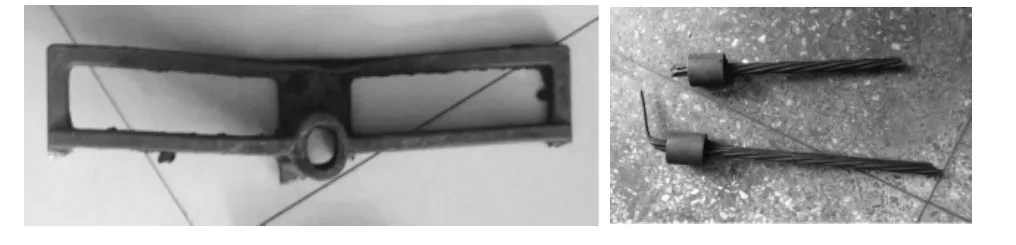

2)锚杆(索)与托盘不匹配。螺纹钢锚杆的强度较高,铁托盘的刚度过小,变形很大,尤其框式托板脆性较高,在经受较大或突变的载荷时容易发生崩裂性破坏,框式托盘崩式破坏(见图1)后在井下容易出现伤人事故。锚索托盘几乎全部采用槽钢,强度较低,在帮部不平整的地方,在预紧锚索的过程中就已经发生变形,极大地降低承载能力。

3)缺少必要的支护配件。球形垫圈和减磨垫圈等支护配件对提高锚杆预紧力和减少锚杆(索)沿托盘处破断具有很好的效果。巷道支护未采用球形垫圈和减磨垫圈,造成锚杆扭矩达不到要求,在增大扭矩过程中遇到的阻力很大。锚索多数采用槽钢托盘,受到较大压力后容易产生弯曲变形,导致锚索在托盘口处发生弯曲,沿托盘口剪断的情况比较多,见图1。

图1 框式托盘崩式破坏和锚索被剪断

4)帮锚杆支护系统整体性较差。巷道帮部采用点锚的方式,护表能力低,造成巷道两帮的变形量大。由于煤层破碎,锚杆失效的较多,巷道两帮一旦产生变形,补打锚索也不能够控制,应该采用钢筋梯子梁,将单独的锚杆或锚索连接为一个整体。

4 邻采空侧巷道布置及支护方式的优化

4.1 煤柱宽度留设的优化

煤柱留设的宽度是煤柱稳定性和巷道围岩稳定性的关键所在,对邻采空侧巷道的维护效果和采出率均有较大的影响。通过对邻采空侧巷道顶板稳定性力学分析,根据实际的地质条件,在确保安全的情况下,结合产生的经济效益,确定工作面间的煤柱留设宽度缩小到8~12 m。

4.2 巷道掘进层位的优化

邻采空侧巷道受到工作面采动影响,巷道的维护较为困难,巷道层位参数的正确选择,可使巷道施工后巷道面貌好,巷道维护成本大幅度降低,取得良好的经济和社会效益。由于工作面回采能力不断增大,机械化水平逐渐提高,要求工作面推进速度快,回采巷道服务周期短,回采巷道沿顶板掘进不仅可以提高掘进速度,而且巷道顶板较容易控制,邻采空侧巷道确定采用沿顶板掘进的方式。

4.3 掘巷时机的优化

为避免邻采空侧巷道受邻近工作面采动影响,巷道一般在邻近工作面采空区岩层活动稳定后掘进。根据矿压理论的研究可以确定上一个工作面采场顶板基本顶触矸稳定后为沿空掘巷的最佳时间,即在工作面回采结束半年后再进行邻采空侧巷道掘进,此时巷道受到的动压影响小,利于巷道支护。为缓和采掘关系紧张的矛盾,可尽量将采区布置为双翼采区且采用工作面在两个采区之间交替开采的办法。

若不可避免要进行迎采动面掘巷,要采用分段施工技术,迎采动面掘巷应该避开邻近工作面回采引起的超前支承应力和滞后支承应力影响,迎采动面掘巷在距离工作面超前支承应力以上停止掘进,采取加强支护措施稳控顶板,经历强烈动压作用影响后,在离工作面滞后支撑应力范围后再次掘进,保证巷道围岩变形易于控制。

4.4 支护参数及支护构件的优化

在煤巷沿顶板掘进过程中,煤帮与顶板会不同程度地出现一定范围的破坏区,依据悬吊理论,优化巷道基本支护参数及支护构件,保持破坏区范围内岩层的稳定性。通过收集矿井相关地质资料,对岩石力学参数进行测试实验,根据测试结果进一步进行支护优化。优化后的支护方式如下所述:

顶板采用“主锚索+补强锚索+钢带+金属网”联合支护。排距1 000 mm,间距940mm,钢带使用BHW-940-280-4-5100的6眼W钢带;锚索布置方式:在钢带2、4,3、5眼交替布置补强锚索,其余眼布置主锚索。主锚索使用Φ21.8 mm×4 200 mm的锚索,补强锚索使用Φ21.8 mm×6 200 mm的锚索,锚索托板均使用300 mm×270 mm×14 mm的可调心W形托板(见下页图2)配合调心球垫,药卷均使用MS双速23/120型树脂锚固剂。金属网使用6 000 mm×1 200 mm经纬金属网。

两帮采用“锚索+金属网”联合支护,每排每帮布置3根锚索,锚索间距从顶板往下依次为400 mm/1 000 mm/1 000 mm/700 mm。每排每帮第一眼和第二眼布置Φ17.8 mm×5 200 mm的锚索,第一眼和第二眼上钢筋梯子梁,钢筋托梁采用直径14 mm钢筋焊接而成,宽度210 mm,长度1 400 mm;托板采用300 mm×270 mm×14 mm高强度可调心W型托板及配套调心球垫。第三眼布置Φ17.8 mm×4 200 mm的锚索,托板采用300 mm×300 mm×14 mm高强度可调心拱型托板及配套调心球垫。药卷使用MS双速23/120型树脂锚固剂。帮网使用3 000 mm×1 200 mm的经纬金属网且纵向布置。

图2W形托板

5 试验与矿压观测结果分析

按照上述优化方案,在阳煤一矿81303工作面回风巷进行应用与试验,对巷道掘进和回采期间进行矿压观测,采集各个测站数据进行汇总,分析其围岩控制效果及变形规律。

5.1 掘进期间巷道围岩变形的分析

掘进期间巷道表面位移在掘进初期增长较快,随着距离迎头越来越远变形逐渐趋于平缓,最终稳定在某一范围内。根据测站的观测结果(见表1)可知,巷道围岩变形在距迎头大约150 m处稳定,顶底板最大移近量平均为140 mm,两帮最大移近量平均为220 mm,变形主要体现在两帮。巷道布置及支护方式优化以后,巷道变形量明显减小,没有出现锚索破断和被沿托盘口剪断的情况,巷道稳定性明显增强。

表1 巷道围岩变形量

5.2 回采期间巷道围岩变形的分析

回采期间的巷道变形量进行观测,根据其观测结果(见图3)可知,巷道的顶底板移近量大于两帮移近量,巷道的顶底板移近量最大为1 530 mm,两帮移近量最大为1 260 mm,巷道变形从距离工作面110m的位置开始增加,表明超前影响范围约为110m。巷道布置及支护方式优化以后,虽然巷道仍有较大变形,但相比优化前取得了良好的改观。

图3 回采期间的巷道变形量

6 结语

虽然邻采空侧巷道围岩控制比较困难,没有固定的模式可循,但是针对具体的地质情况,都可以找到适合自身的巷道布置与支护方案。通过合理优化煤柱宽度、巷道层位、掘巷时机、支护方式等,能够使巷道稳定性增强,将围岩变形量控制到最低限度。