齿轮传动典型故障处理经验交流

孟嘉强

(中国重汽集团大同齿轮有限公司技术中心, 山西 大同 037305)

引言

齿轮传动是机械传动中最重要的传动之一,形式很多,应用广泛。齿轮的传动分为开式传动和闭式传动,本文主要针对渐开线圆柱齿轮在润滑较好的闭式传动中容易出现的故障进行分析讨论。

1 故障表现形式

渐开线圆柱齿轮的传动速度和功率范围很大,传动效率高,一对齿轮可达0.980~0.995,对中心距的敏感性小,互换性好,在各机械行业中应用广泛[1]。在齿轮传动的实际应用中,不同的使用工况有不同的故障表现,常见的典型故障类型主要有以下几个方面:

1)齿根部断裂(见图1)。由于齿根弯曲强度不足、轮齿受力异常、齿根应力集中等,轮齿自根部折断,单齿断裂后,传动处于严重不稳定的状态,会迅速造成其他轮齿的断裂。

图1 齿根断裂故障照片

2)齿面点蚀(见图2)。由于齿面接触强度不足、轮齿受力异常、齿面磨损异常等,轮齿齿面出现麻点状的表层剥落,齿面出现点蚀后,传动处于不稳定的状态,在闭式传动中会引起箱内异响、震动等问题。

3)异物、杂质作用下的齿面损伤。闭式传动中,由于内部清洁度不良,异物夹在齿面之间,在齿轮啮合过程中对齿面造成挤压,形成压痕,齿面光洁度及渐开线被破坏,造成齿轮啮合不良,引起异响、震动、齿轮损坏。

4)润滑不良导致的异常烧蚀(见图3)。闭式传动中,由于箱内润滑不良,齿轮啮合传动过程中,齿面的滑动不能形成油膜,近似于齿面在高速下持续进行干摩擦,短期内出现齿面异常磨损,以及高温下的烧蚀变形,并很快发展为传动失效。

图3 齿部烧蚀故障照片

2 故障处理方案

根据上述分析,后两条为外部客观因素造成的齿轮类故障,控制好内部清洁度、加强润滑后应该可以避免,下面主要针对齿根断裂和齿面点蚀进行分析(此两类故障均为齿轮自身故障)。

2.1 齿根弯曲断裂的处理方案

齿根弯曲强度计算公式如下:

式中:Ft为齿面径向载荷;b为齿宽;mn为模数;YF为载荷作用于单对齿啮合区外界点时的齿形系数;YS为载荷作用于但对齿啮合区外界点时的应力修正系数;Yβ为螺旋角系数;KA为使用系数;KV为动载系数;KFβ为弯曲强度计算的齿向载荷分配系数;KFα为弯曲强度计算的齿间载荷分配系数。

根据上式中各相关参数情况,在基本设计参数模数m、齿数z、压力角α、螺旋角β、中心距a及受力条件不变的前提下,提高齿轮弯曲强度的方法思路主要有:

1)增大齿根过渡圆角半径,即增大加工刀具刀尖圆角。增加齿根过渡圆角半径,可以有效减小齿根处的应力集中,从而达到改善齿根强度的效果。

2)齿轮轴向加宽。根据强度计算公式,弯曲强度与齿宽成反比,因此齿宽可以有效提升齿轮弯曲强度。

3)提高啮合重合度。齿轮的在啮合传动过程中,由于重合度非整数,因此,齿轮的啮合受力为交变的弯曲应力,如重合度在1~2之间,则齿轮啮合过程中为1齿受力或2齿受力;如重合度在2~3之间,则齿轮啮合过程中为2齿受力或3齿受力。受力齿越多越能使Ft分散越多,从而达到改善单齿齿根受力。

4)提升加工水平、精度。齿轮周节累计误差、单个齿距极限偏差等反应齿轮分布情况(见图4,略夸张),单个齿距极限偏差较差时,在啮合侧隙合格、不存在啮合干涉的前提下,在齿轮啮合过程中,单齿受力不均匀,相对孤立的单齿受力状况较差,容易发生弯曲折断。

图4 轮齿分布不均匀示意图

2.2 齿面点蚀的处理方案

由于相啮合齿轮的齿根与齿顶均有相对滑动,因此运转过程中会由于滑动而产生油膜,因而齿根及齿顶处不易发生点蚀;相同运转条件下,节圆处没有相对滑动,不利于油膜产生,容易发生点蚀。因此齿轮点蚀一般发生在节圆位置。

降低齿面点蚀的方法:

式中:d1为节圆直径;u为传送比;Z为载荷作用于单对齿啮合区外界点时的齿形系数;ZH为载荷作用于但对齿啮合区外界点时的应力修正系数;ZE为螺旋角系数;Zε为螺旋角系数;Zβ为螺旋角系数;KA为使用系数;KV为动载系数;KHβ为弯曲强度计算的齿向载荷分配系数;KHα为弯曲强度计算的齿间载荷分配系数。

根据上式中各相关参数情况,在基本设计参数模数m、齿数z、压力角α、螺旋角β、中心距a及受力条件不变的前提下,提高齿轮弯曲强度的方法思路主要有以下几方面。

2.2.1 提高啮合重合度

齿轮的在啮合传动过程中,由于重合度非整数,因此,齿轮齿面的啮合受力为交变的接触应力(原理同弯曲强度提升)。受力齿越多越能使Ft分散越多,从而改善齿轮齿面受力。

2.2.2 减小齿轮齿面磨损

齿廓线磨损的大小随所考察的点在齿面上的位置而变化。齿轮的磨损按区域可以分为节圆至齿顶、节圆至齿根。靠近齿根处磨损量最大,随压力角的增大,磨损量逐渐减少,分度点处磨损量最小,实际齿轮啮合传动中,也能很好地印证此理论的正确性(见图5,齿根处异常发亮)。实际应用中可以通过降低齿面粗糙度、减小齿面滑动率来减少齿面磨损的发生。

图5 齿根磨损发亮照片

2.2.3 齿轮修形

2.2.3.1 齿形修形

上文中提到齿轮啮合传动过程中,由于重合度非整数、齿部受力变形的原因,传动过程中载荷分布不均匀,每个齿的啮合过程都会发生应力突变,因此而造成不传动不平稳,会使齿轮承载能力有不同程度的降低。可以通过齿形修形来改善这一问题。

1)齿顶修缘和齿根修缘:由于现有加工工艺可以进行热后齿形修整,在不考虑齿轮热变形的情况下,齿顶修缘和齿根修缘根据轮齿的弹性变形开展。常用的修缘方式可以参考齿轮手册[2]。

2)鼓形修正:为改善齿面受力,避免发生应力集中,一般齿轮设计中会考虑增加齿形方向的鼓形量要求。齿形鼓形要求结合齿顶修缘和齿根修缘,使轮齿齿面在渐开线曲线的基础上呈现进一步的鼓形,增加鼓形量后,齿厚有一定的增加,且受力状态得以改善。

2.2.3.2 齿向修形

1)鼓形修正(非常规啮合,双鼓形或直线形):为降低齿轮啮合的应力,齿向一般修形为鼓形,但长齿的热处理变形较大,且不易控制,热后不加工的情况下,齿向曲线不能保证光滑,不光滑即意味着有异常凸起或凹陷;异常点在啮合过程中应力集中,从而发生点蚀。实际啮合中齿向设计应考虑齿轮接触实际情况进行齿向鼓形高点位置的设定。

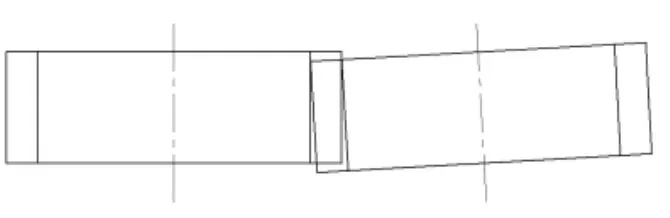

2)螺旋角修正(齿轮轴的刚性变形):齿轮轴的装配方式,无论是简支或悬臂结构,都避免不了出现轴受力后的刚度变形,变形后,处于轴向不同位置的轮齿会出现不同的倾斜(见图6),倾斜后,齿轮受力发生变化,轮齿轴向受力不均匀,从而引起异常受力点的点蚀。改善方法为,根据轮齿径向受力,计算齿轮所处位置的轴向倾角,折算到相应的齿轮螺旋角。通过改变齿轮螺旋角,达到齿向受力均匀的效果。

2.2.4 提升加工水平、精度

标准齿形曲线为直线,经过齿顶和齿根修缘及鼓形修正后变为鼓形,加工后应为相对光滑的弧线。如齿形弧线上出现异常凸起或凹陷,则会造成啮合过程中异常点应力集中,从而发生点蚀。

图6 齿轮轴刚度变形后示意图