BST铁电薄膜的制备及介电性能研究

黄 歆,樊青青,翟禹光,黄 玮,李俊红,汪承灏

1. 北京中科飞鸿科技有限公司, 北京 100095; 2.中国科学院 声学研究所,北京 100190; 3.中国科学院大学,北京 100049)

0 引言

铁电薄膜材料因其优越的介电、压电、铁电、热电、光电性能,从而在微波调谐器[1]、动态随机存储器(DRAM)[2]、声表面波器件[3]、热释电红外传感器[4]、移相器[5]等器件中有广泛的应用。目前典型的铁电薄膜有PbZrxTi1-xO3(PZT)、(Pb,La)(Zr,Ti)O3(PLZT)、(Pa,La)TiO3(PLT)、PbTiO3、BaTiO3(BT)、钛酸锶钡((Ba,Sr)TiO3,BST)、SrBi2-Ta2O9(SBT)等。其中,钙钛矿ABO3型BST是由钛酸钡和钛酸锶两种材料混合烧结形成的完全固溶体,它融合了两种材料的优点,是一种具有介电系数高,电压非线性强,损耗小,稳定性高等良好性能[6-9]的铁电材料,被广泛应用于可调频器件等领域[10-14]。因此,如何制备出更高性能的BST薄膜是新材料研究的热点之一。

目前制备BST薄膜的常用方法有金属有机物化学气相沉积(MOCVD)法[15]、脉冲激光沉积(PLD)法[16]、溶胶-凝胶(Sol-Gel)法[17]及磁控溅射法[18]。MOCVD法的沉积速率较高,但不易获得源物质,设备成本较高。PLD法制得的薄膜可高度择优生长或直接外延生长,但薄膜的均匀性较差。Sol-Gel法工艺简单,适用于大批量生产,且在掺杂情况下也适用,但薄膜致密性差,易出现龟裂现象。磁控溅射法制得的薄膜结晶性好,与集成工艺兼容,且铁电性好,是目前制备铁电薄膜最成熟的方法。采用磁控溅射法制备BST薄膜时,主要分为高温溅射和低温溅射高温退火两种不同的方法。本文通过射频磁控溅射法在蓝宝石基片上制备了BST薄膜,采用高温溅射和低温溅射高温退火两种工艺分析了其对薄膜性能的影响。

1 实验

1.1 BST薄膜的制备

在蓝宝石基片上采用射频磁控溅射法制备了Pt(200 nm)/Ti(50 nm)的底电极。溅射BST采用76 mm的Ba0.7Sr0.3TiO3作为靶材。高温溅射时,背景真空度为3×10-4Pa,基片温度600 ℃,溅射气压0.4 Pa,溅射气氛Ar与O2流量比为10∶20,射频溅射功率90 W条件下制备BST铁电薄膜。BST薄膜沉积到基片上后立刻进行成核和结晶生长,溅射完毕得到的薄膜是结晶状态。另一种工艺的基片温度采用400 ℃,其余溅射参数不变。溅射后得到的BST薄膜结晶效果差,铁电性能低。据文献[19]报道,在700~800 ℃进行退火得到的BST薄膜性能较好,因此,本文利用马弗炉采用升温程序(电流5.5 A,从0升至750 ℃,并在750 ℃时保温30 min后关闭马弗炉,BST薄膜的温度随炉降至室温)对薄膜进行高温退火处理可促使薄膜结晶生长,得到结晶效果良好的钙钛矿结构,从而提高BST薄膜的铁电性能。

1.2 仪器及测试方法

采用德国Bruker公司的D8 Advance X线衍射(XRD)仪,Cu靶Κα(λ=0.154 06 nm)辐射光源,对制备的BST薄膜做XRD测试,并分析了样品的晶体结构。采用扫描电子显微镜(SEM)对样品的微观表面形貌进行了分析。对于BST薄膜,其介电常数-偏压特性是研制高性能可调频器件的重要评价指标。薄膜的相对介电常数为

(1)

式中:C为薄膜样品的电容;d为薄膜的厚度;S为电容的有效电极面积;ε0=8.854×10-12F/m为真空介电常数。

本文通过测得样品电容-电压(C-V)的关系,并根据式(1)得到其介电常数-偏压特性,分析了其介电性能。

2 实验结果与讨论

2.1 晶体结构分析

图1为BST薄膜样品的XRD谱图。由图可观察到BST的(110)峰和(200)峰。由图还可看出,高温溅射的BST薄膜峰更尖锐,即与低温溅射高温退火工艺相比,采用高温溅射工艺的薄膜生长及结晶度均较好。

图1 不同工艺的BST薄膜的XRD谱

2.2 微观表面形貌

薄膜的致密性及表面粗糙度严重影响其性能。图2为样品薄膜的SEM图。由图可看出,低温溅射后再高温退火得到的BST薄膜致密性差,且伴随开裂现象。与低温溅射再高温退火工艺相比,高温溅射使薄膜的致密性更好,且薄膜无开裂现象。运用台阶仪测量了样品的表面轮廓如图3所示。由图可看出,低温溅射高温退火得到的BST薄膜表面起伏约为膜厚的1/3,而高温溅射得到的BST薄膜表面起伏仅为膜厚的1%,可忽略。因此,从薄膜致密性和表面光滑度这两方面来看,高温溅射得到的薄膜性能明显优于低温溅射高温退火得到的薄膜性能。

图2 不同工艺的BST薄膜的SEM图

图3 不同工艺的BST薄膜的表面轮廓图

用能谱分析(EDS)仪分别测量了两种不同工艺得到的BST样品薄膜且分布相隔较远的3个位置所含的元素及其比例,如图4所示。由图可看出,除Ba、Sr、Ti、O外无其他杂质(Pt、Al均来自电极),其中低温溅射再高温退火样品中O的原子分数x(O)=66.34%~69.18%,Ti与Ba+Sr的原子比约为2.1。高温溅射样品中,x(O)=63.32%~64.8%,Ti与Ba+Sr的原子比约为2.6,且高温溅射得到的BST薄膜成分分布较均匀。由EDS得到的各元素含量与靶材的各元素含量存在误差,这主要由各元素的溅射速率不同导致。由此可见,用本文所述方法制备的BST薄膜除Ba,Sr,Ti,O元素外并无其他杂质,且采用高温溅射工艺更能满足薄膜均一性的要求。

2.3 介电性能

通过以上分析,高温溅射工艺制备的BST薄膜性能优于低温溅射高温退火得到的BST薄膜。因此,采用高温溅射的工艺,在已有Pt/Ti底电极的蓝宝石基片上沉积厚为650 nm的BST薄膜。将其图形化,并采用剥离技术在薄膜上沉积一层厚200 nm的Al作为顶电极,其结构如图5所示。

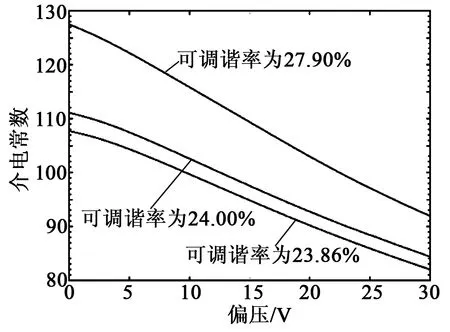

通过测试其C-V曲线并利用式(1)得到样品εr的变化如图6所示。在频率300 kHz,随着直流偏压变化时,εr在127.5~82.0内呈现非线性减小趋势,可调谐率为23.86%~27.90%。

图6 测试样品的介电常数-偏压特性曲线

3 结束语

本文通过磁控溅射法,采用高温溅射和低温溅射高温退火两种不同的工艺制备了BST薄膜。从XRD谱可看出,与低温溅射高温退火工艺相比,采用高温溅射工艺制备的薄膜生长较好,结晶度也较好。从SEM图可看出,低温溅射高温退火制备的BST薄膜易开裂,且致密性明显较差。高温溅射制备的BST薄膜表面光滑,粗糙度小,而低温溅射高温退火使BST薄膜的粗糙度达到了样品膜厚的1/3。通过磁控溅射(高温溅射)得到的样品不含杂质,且采用高温溅射工艺更能满足薄膜均一性的要求。因此,采用高温溅射得到的薄膜性能明显更优于低温溅射高温退火得到的BST薄膜。通过C-V曲线测试,得到在蓝宝石基片上高温溅射制得的BST薄膜在频率300 kHz时,介电常数在127.5~82.0内呈现非线性减小,可调谐率为23.86%~27.9%。