高过载姿态测量中MEMS陀螺失效模式与研究进展

青 泽,牟 东,廉 璞,李东杰

中国工程物理研究院 电子工程研究所,四川 绵阳 621999)

0 引言

目前,世界各军事强国均在开展常规武器弹药的制导升级工作,其主要目的是实现在弹药发射后实时测量弹药的姿态信息,为弹道修正提供基准,以有效提高弹药的命中精度[1-2]。同时,为有效打击深埋于地下的高价值目标,各国在侵彻武器的发展中也增加了实时测量弹体姿态的要求,以保证战斗部的作战效能[3-4]。为满足越来越多的实时姿态测量需求,主要的技术手段是在炮弹中增加惯性制导模块[5],利用惯性传感器(加速度计和陀螺仪)实时测量弹药的加速度和角速度信息,进一步得到弹药的姿态信息。

随着微机电系统(MEMS)技术的发展,各类微惯性传感器(MEMS加速度计和MEMS陀螺)的精度不断提高。与传统惯性传感器相比,微惯性传感器具有体积小,质量小,成本低,可批量生产及可靠性高等特点[6-7],因此,世界各国都将其作为制导炮弹中惯性传感器的首选。但在高过载条件下,各类微惯性测量器件,尤其是MEMS陀螺的性能会随着过载的增加发生显著变化,主要表现为两大问题[8-9]:

1) 经历高过载过程后,MEMS陀螺完全失效,无法使用。

2) 高过载过程后,MEMS陀螺仍能使用,但性能严重退化。

因此,研究在高过载条件下MEMS陀螺的失效模式,对利用微惯性传感器实现高过载姿态测量具有重要意义[10]。

本文以高过载MEMS陀螺为中心,充分调研有关高过载条件下MEMS陀螺的研究资料,从典型高过载环境及高过载环境下MEMS陀螺失效模式等方面进行归纳总结,详细介绍了国内外抗高过载MEMS陀螺的研究进展,进一步提出MEMS陀螺抗高过载的设计方法和工程应用思路,为利用MEMS陀螺实现高过载姿态测量提供参考。

1 高过载环境概述

1.1 典型高过载环境

目前,在高过载姿态测量中,MEMS陀螺所面临的典型高过载环境包括弹药发射过程产生的高过载冲击和弹药侵彻过程中的高过载碰撞[11],如图1所示。

图1 典型高过载环境

1.1.1 发射过程高过载特性

图2为弹药发射过程中典型的过载特性曲线。该过程主要由3个峰值点(2个正方向,1个负方向)组成,其过载最大值可达20 000g(g=9.8 m/s2)[12]。

图2 发射过程高过载特性曲线

由图2可见,弹药发射过程中,过载特性可近似分解为3个简单的过载脉冲,其过载峰(即高过载环境产生的惯性力)[13]为

(1)

式中:Api(i=1,2,3)为过载峰值;τi(i=1,2,3)为过载截止时间;ωai=π/τi(i=1,2,3)。

1.1.2 侵彻过程高过载特性

在弹药侵彻过程中,典型的过载特性曲线如图3所示。当弹丸头部刚与靶板接触时,弹丸头部与靶板表面相交处的横截面较小,侵彻阻力不大,因而加速度也不大;随着侵彻深度的增加,弹丸头部与靶板表面相交处的横截面不断增大,当该横截面的直径与弹径相等时,侵彻阻力接近最大值;当侵彻深度继续增加时,侵彻阻力的增加是由弹丸外表面与靶体的接触面积增大而使摩擦力增大,加速度接近于最大加速度;随着侵彻深度的增加,克服侵彻阻力消耗的能量也越大,从而使弹丸的运动速度逐渐降低,当弹丸速度变化为0时,侵彻阻力也为0,加速度也随之变为0[14-16]。

图3 侵彻过程高过载特性曲线

1.2 高过载环境中MEMS陀螺响应类型

在高过载环境中,MEMS陀螺的响应类型按照过载作用后的时间顺序可分为3类[8,17],如图4所示。首先出现弹性波响应,其作用时间0

图4 高过载环境中MEMS陀螺响应类型

2 高过载条件下MEMS陀螺失效模式

高过载条件下,MEMS陀螺的破坏途径主要有两条:一是惯性力的直接冲击;二是高过载应力波对MEMS陀螺结构的破坏,从而导致MEMS陀螺在高过载环境中出现两大典型问题[8,18]:

1) 陀螺在高过载作用后失去工作能力,无法继续使用,即完全失效。

2) 高过载作用后陀螺性能严重退化,虽仍能保持一定的工作能力,但陀螺的各项参数和性能(如零偏、标度因数、稳定性等)发生了变化,即功能性失效。

2.1 完全失效

在高过载条件下,MEMS陀螺完全失效表现为其结构完全损坏,完全丧失工作能力,输出的信号与角速率无关。其产生的原因来自多方面,如结构-基底键合层破裂引起的失效,结构层结构断裂引起的失效等,总结起来可分为以下几方面。

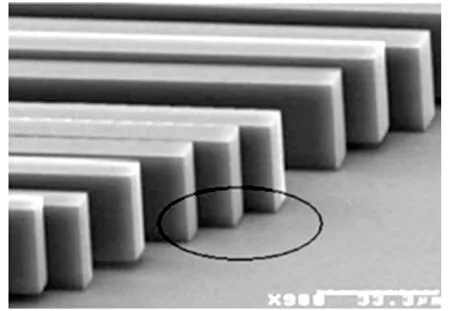

2.1.1 结构断裂

在高过载环境中,高过载产生的应力超过MEMS陀螺材料的屈服强度极限,从而导致材料出现断裂。此外,在交变应力的持续作用下,MEMS陀螺结构也会产生疲劳断裂,这两种断裂现象均会出现在高过载作用过程中,且常出现在较关键的位置,如梁与锚点连接部分等。如图5所示,在某MEMS音叉陀螺的抗冲击实验中,当过载载荷超过17 000g时,陀螺的弹簧梁、梳齿电极,甚至电极支撑部分出现的结构断裂情况[19-20]。

图5 高过载条件下MEMS音叉陀螺结构断裂

2.1.2 贴合与黏附

贴合失效是指在高过载过程中,陀螺的结构摆动幅度过大,使梁“贴”在驱动电极上导致器件完全失效。图6为某MEMS陀螺的微悬臂梁在冲击下贴合在电极表面而导致失效[21]。黏附失效是指高过载导致微机构彼此间的表面吸附力大于机构的弹性恢复力,使两个微机构黏合在一起而失效[22]。图7为某MEMS陀螺中的微机构彼此之间黏附在一起,导致陀螺失效[23]。

图6 微悬臂梁贴合失效

图7 微机构黏附失效

2.1.3 微粒污染

微粒污染也是MEMS陀螺在高过载冲击作用下常见的失效模式之一。MEMS陀螺在制造生产过程中的刻蚀、表面清理、退火、金属沉积和封装过程中皆可引入微粒污染,且MEMS陀螺材料的晶粒生长过程也可引入微粒污染。在高过载冲击载荷的作用下,MEMS陀螺基底与梳齿间、梳齿与梳齿间及质量块与梳齿间产生微粒,最终导致结构因短路而失效[24-25],如图8所示。

图8 微粒污染引起MEMS陀螺短路失效

2.1.4 键合层间脱落

大部分MEMS陀螺结构都采用分层键合的加工方法,但各层间材料在高温退火等加工过程中产生的残余应力不同,温度系数不匹配,在高过载冲击时会导致层间脱落而使结构失效[26]。

2.2 功能性失效

在高过载条件下,MEMS陀螺功能性失效表现为其结构未完全损坏,仍具有一定的工作能力,输出信号虽然发生变化,但仍能反映角速度信息,导致过载前、后陀螺输出信号差异[27]。其产生的原因主要包括机构受损及结构裂缝。

2.2.1 机构受损

在高过载条件下,MEMS陀螺的驱动机构、检测机构,甚至部分支撑机构因出现不同程度的损伤而导致其输出信号发生变化。如对于电容检测的结构,高过载导致检测电容两极板碰撞而使极板破损,从而导致检测信号发生变化。

2.2.2 结构裂缝

在高过载过程中,由于巨大的应力无法释放而导致部分结构产生裂缝,影响结构质量或产生应力变形,从而使陀螺输出信号发生变化。如高过载应力使MEMS陀螺微悬臂梁出现裂缝,导致梁出现微小变形。

3 抗高过载MEMS陀螺研究进展

与传统陀螺相比,MEMS陀螺具有体积小,质量小,成本低,可大批量生产,可靠性高及电路可单片集成等优点,因此,MEMS陀螺已成为世界各国关于微惯性器件的研究热点。在研制应用于高过载条件下的MEMS陀螺方面,国内外众多公司、高校和科研院所均提出了相关方案,出现了许多不同类型的MEMS陀螺,其在高过载条件下的性能也各不相同。

3.1 国外研究进展

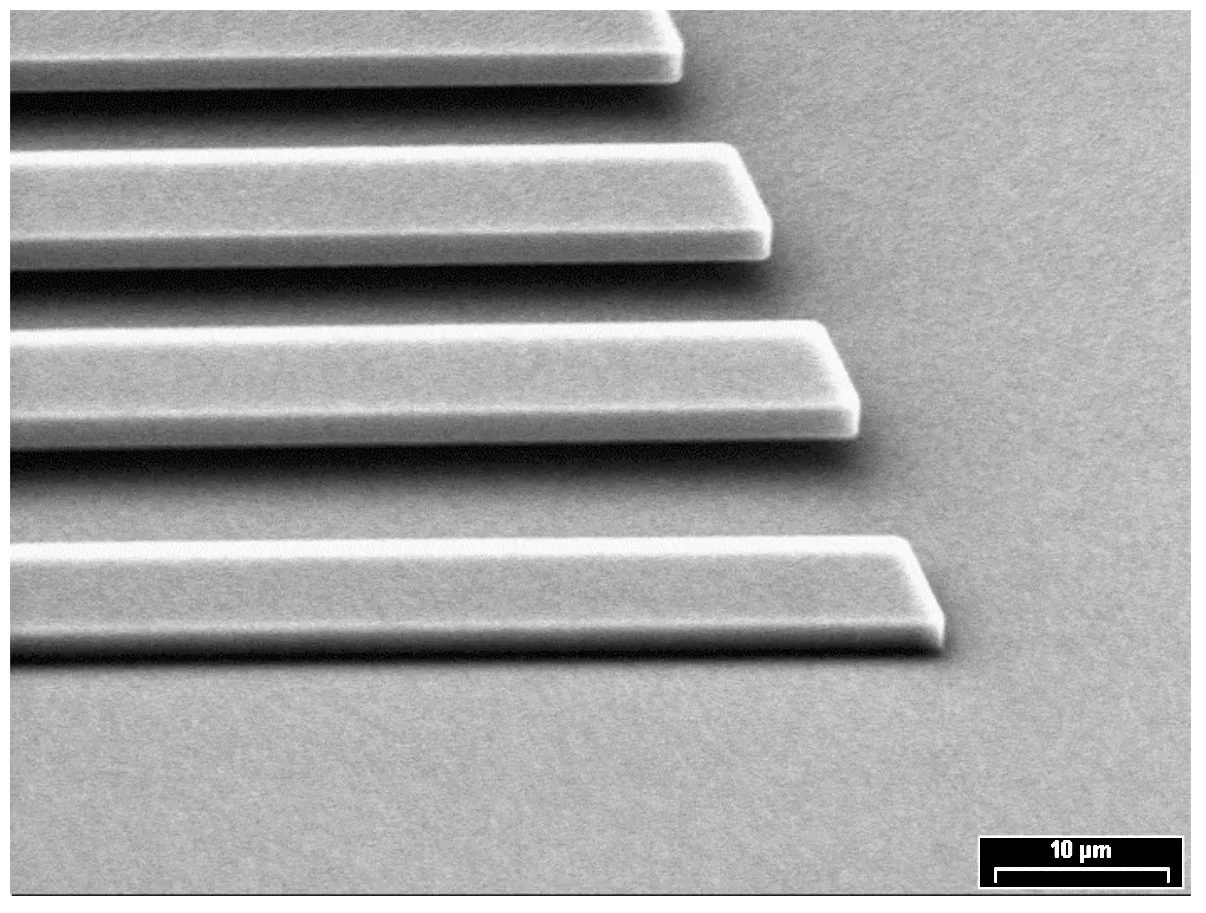

在抗20 000g及以上量级高过载方面,美国加州大学伯克利分校研制了一款基于碳化硅材料和线性谐振结构的MEMS陀螺[28],如图9所示,在过载冲击达64 000g的空气炮试验中,其谐振频率无明显变化。美国Honywell公司基于线振动原理研制的MEMS陀螺如图10所示,该陀螺在20 000g过载条件下能够存活,但其零偏稳定性退化近10倍[29]。法国THALES公司研制的MEMS陀螺如图11所示[30],该陀螺经历20 000g的过载冲击后,其零偏稳定性退化587%,标度因数稳定性退化218%。

图9 加州大学伯克利分校研制的MEMS陀螺

图10 Honywell公司研制的MEMS陀螺

图11 THALEX公司研制的MEMS陀螺

此外,英国BAE公司基于四波腹振型模态工作原理研制了一款MEMS陀螺SiVSG[31],如图12所示,该陀螺采用电磁驱动方式和环形结构,在经历20 000g过载冲击后,零偏稳定性从85 (°)/h退化至110 (°)/h,其标度因数稳定性从0.69‰退化至0.91‰,性能退化近30%。韩国亚洲大学研制的基于电容驱动和检测的MEMS陀螺[32],采用圆片级真空封装,在过载峰值接近20 000g、持续时间1.2 ms的空气炮作用下,其标度因数稳定性由0.027‰变为0.049‰,零偏稳定性由0.76 (°)/h变为0.83 (°)/h,如图13所示。

图12 BAE公司研制的MEMS陀螺

图13 韩国亚洲大学研制的MEMS陀螺

在抗10 000g量级高过载方面,美国陆军研究实验室研制的MEMS陀螺在经历10 000g过载后,零偏值由2.414 V变化至2.400 V,标度因数由12.239 mV/[(°)·s]变化至12.177 mV/[(°)·s],其结构如图14所示[33]。美国伍斯特理工学院研制的一款音叉式MEMS陀螺能够承受10 000g的过载冲击,其表面形态在过载冲击后无明显变化,如图15所示[34]。土耳其中东科技大学基于线振动原理研制的一款MEMS陀螺,采用一种新型的折叠梁结构,仿真显示该陀螺在10 000g过载作用前、后,其结构无明显损坏,其结构示意如图16所示[35]。

图14 美国陆军研究实验室研制的MEMS陀螺

图15 伍斯特理工学院研制的MEMS音叉陀螺

图16 土耳其中东大学研制的MEMS陀螺

美国密歇根大学无线集成微传感与系统中心在美国国防高级研究计划局(DARPA)“稳定型精确惯性制导弹药先进微惯性传感器(PRIGM-AIMS)”项目[36]的支持下,采用改进的喷灯法工艺制作了一种新型熔融石英精密壳体集成(PSI)微谐振器原型样机(见图17),用于实现的微半球谐振陀螺具有高抗冲击性[37-38]。

图17 密歇根大学研制的PSI谐振器

MEMS陀螺在高过载前、后的性能变化如表1所示。

表1 国外抗高过载MEMS陀螺研究情况汇总

3.2 国内研究进展

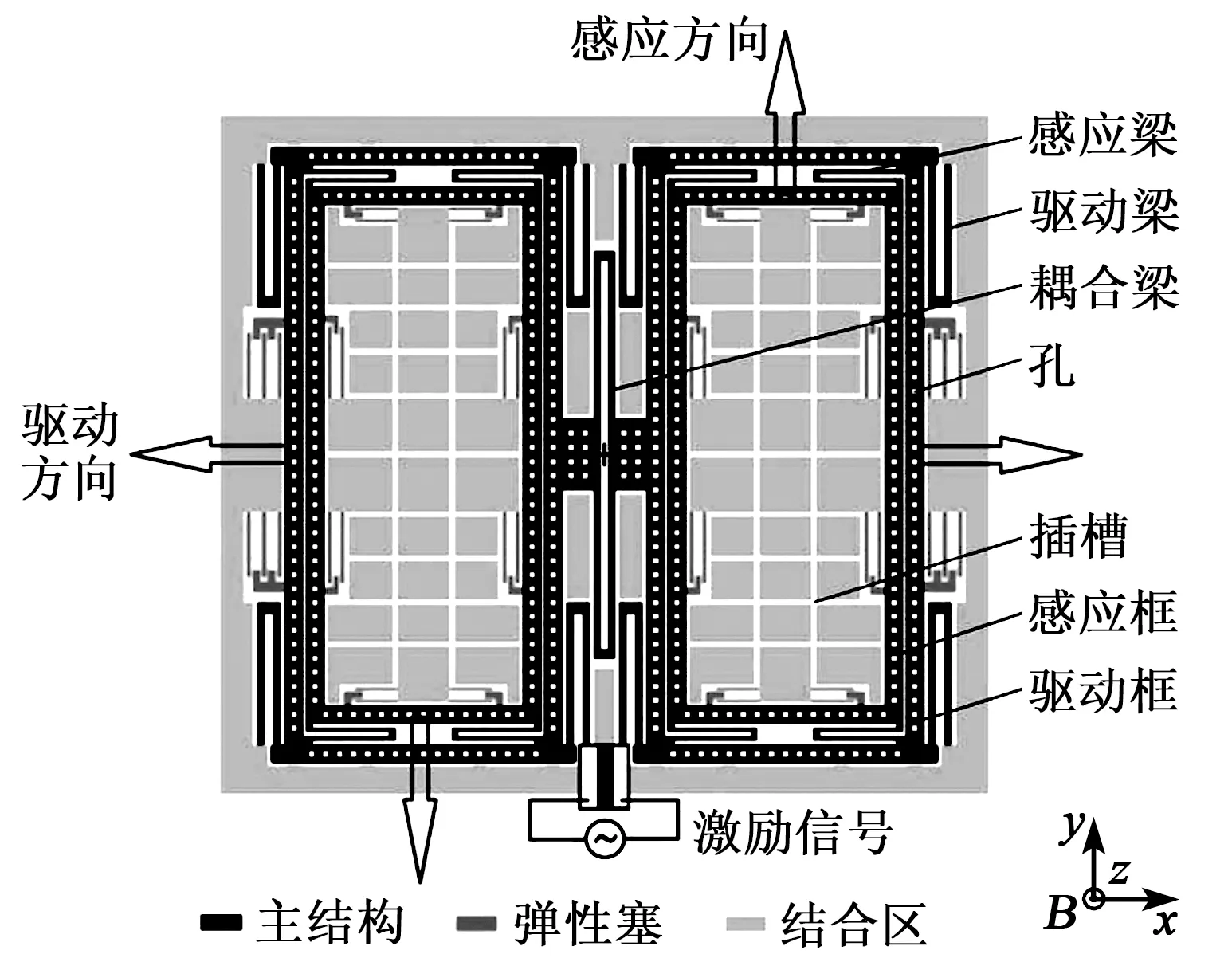

在抗20 000g及以上量级高过载方面,中北大学研发了一种高灵敏度的MEMS磁阻陀螺[39-41],如图18所示,该陀螺采用电磁驱动和磁阻检测的方式,在仿真条件下,该陀螺可承受100 000g的驱动方向过载冲击和70 000g的检测方向过载冲击,但其实际抗高过载能力还有待试验验证。清华大学和中国科学院通过改进MEMS音叉悬挂梁的尺寸结构,提高了冲击振动模态谐振频率,在保证陀螺性能的前提下增强陀螺的抗冲击性,如图19所示。测试表明,在驱动方向上该陀螺抗冲击性可达23 000g[20,42]。长沙理工大学和北京大学设计了一种抗冲击保护结构,如图20所示。实验结果表明,该结构可使MEMS陀螺耐受20 000g以上的加速度冲击[43]。

图18 中北大学研制的磁阻MEMS陀螺

图19 清华大学和中科院联合研制的MEMS陀螺

图20 长沙理工大学和北京大学联合研制的MEMS陀螺

此外,国内其他机构在抗高过载MEMS陀螺的研究方面,仍主要集中在10 000g左右的量级方面。金属锥形陀螺(见图21)是北京理工大学提出的一种抗高过载陀螺[44-45],在10 000g以上的高过载环境中,其驱动和检测模态的谐振频率仅变化0.2%。同济大学在已有环形MEMS陀螺的基础上进行了结构优化,优化后的结构能够有效承受达11 000g的过载峰值[46],其优化后的结构如图22所示。上海交通大学基于压阻形式设计了一种双轴的抗高过载MEMS陀螺[47-48],其结构如图23所示,经仿真测试,该结构具有较好的抗高过载冲击能力。北京邮电大学研制了一种无驱动的“三明治”式MEMS陀螺[49-50],如图24所示,该陀螺在角速度输入时被动检测电极的变化,具有一定的抗高过载冲击能力。重庆邮电大学提出了一种谐振梁陀螺[51],如图25所示,该陀螺能够承受11 000g的过载冲击。

图21 北京理工大学研制的金属锥形陀螺

图22 同济大学研制的环形MEMS陀螺

图23 上海交通大学研制的MEMS陀螺

图24 北京邮电大学研制的“三明治”式MEMS陀螺

图25 重庆邮电大学研制的MEMS陀螺

在抗高过载MEMS陀螺的研制方面,国内除高校外,还有不少研究所也取得了一定的研究成果。中电26所在MEMS陀螺结构内部应力相对集中部位设计了特殊的圆弧开槽结构[9](见图26),用以释放应力。试验表明,增加圆弧开槽结果的MEMS陀螺抗高冲击能力可达到10 000g,并保持了良好的性能。上海微系统所在线振动结构的基础上添加了质量块的静电力限位机构以提高结构的抗冲击特性[52],实验表明,该陀螺仪在x、y、z方向上可实现抗最高15 000g、最低11 000g的过载冲击,其结构如图27所示。中科院电子所基于电磁驱动原理提出了一款MEMS陀螺(见图28),在仿真条件下该陀螺可承受10 000g过载[53-54]。

图26 中电26所设计的圆弧台阶结构

图27 上海微系统所研制的MEMS陀螺

图28 中科院电子所设计的MEMS陀螺

4 MEMS陀螺抗高过载设计方法与应用思路

综合分析国内外抗高过载MEMS陀螺的研究进展可以发现,目前研制的抗高过载MEMS陀螺在高过载环境下性能会出现下降,因此,抗高过载MEMS陀螺仍需进一步研究。

4.1 抗高过载设计方法

以目前已有的各类MEMS陀螺在高过载条件下的失效模式为突破点,从元器件设计的角度出发,针对性地改进其设计方法,可有效提高MEMS陀螺的抗高过载特性[8]。

4.1.1 改变MEMS陀螺的驱动-检测方式

目前大部分MEMS陀螺的驱动-检测均采用梳齿电容方式,但梳齿电容在高过载条件下易发生结构断裂和贴合黏附而导致陀螺失效,因此,可采用如电磁、磁阻效应等检测原理的方式替代梳齿电容检测方式[39]。

4.1.2 改变MEMS陀螺的工作模态方式

目前大部分MEMS陀螺采用基于线振动的工作方式,而实验数据表明,采用四波腹振型模态工作方式的陀螺在高过载状态下性能退化现象优于采用线振动工作方式的陀螺,尤其是在其全角工作模式下,通过四波腹相位信息反映输入角度,相位信息对冲击造成的线位移几乎不敏感。因此,可采用四波腹振型模态的工作方式代替目前的线振动工作方式[32,44-55],提高MEMS陀螺抗高过载冲击性能。

4.1.3 改变MEMS陀螺的结构材料

研究发现,碳化硅等新型材料的抗高过载性能优于传统的硅材料,因此可采用碳化硅等新材料替代硅材料制造MEMS陀螺,以达到提升其抗高过载特性的目的。

4.1.4 采用“单元-组件-整机”的多级抗过载防护技术,并增加合理的吸能和释能结构

在微惯性测量单元(MIMU)、外围电路组件、陀螺整机外壳等层面分别采用一定的抗过载防护技术,并增加适当的结构以吸收和释放由于高过载而产生的能量,从而提高MEMS陀螺的抗高过载能力[55-56]。

4.2 抗高过载应用思路

对于实际工程问题,技术人员更关注如何利用已有的MEMS陀螺来实现抗高过载的应用,而不是重新设计制造一款全新的MEMS陀螺。因此,从工程应用的角度出发,采用如图29、30所示的思路可以实现现有MEMS陀螺抗高过载的工程应用。

图29 选择满足要求的MEMS陀螺思路

图30 MEMS陀螺多参量模型

由图29可见,从现有具有一定抗高过载能力的MEMS陀螺中,利用高过载条件下的力学仿真初步挑选出满足抗高过载要求的陀螺结构,进行冲击试验验证,最终选择出满足要求的MEMS陀螺。基于该MEMS陀螺的误差机理和已有试验数据,分别利用温度试验、速率转台试验和冲击试验进行静态环境分析、动态环境测试和高过载条件分析与测试,建立其零偏温度模型、标度因数模型和高G模型,并结合振动、随机分析与测试建立其滤波模型,得到该MEMS陀螺的多参量模型[57-58]。在某一具体的高过载环境中,利用MEMS陀螺的多参量模型,设计对应的补偿算法,对高过载条件下的数据进行补偿,最终得到满足工程要求的高质量数据(见图30)。

5 结束语

本文从高过载条件下MEMS陀螺角度出发,介绍了典型的高过载环境和MEMS陀螺在高过载环境中的响应类型,分析了高过载条件下MEMS陀螺的失效模式,归纳了目前国内外抗高过载MEMS陀螺的研究进展,进一步凝练出MEMS陀螺抗高过载的设计方法和应用思路,为其早日应用提供参考。