微表处抗水损坏影响指标及控制标准研究

田成瑞

(山西长兴路桥工程有限公司,山西 长治 046000)

我国沥青路面的大幅度发展,逐渐从新建发展到建养同步的阶段,旧的路面进入了预防性养护阶段,微表处的使用也大面积推开[1]。在不增加过多费用的情况下,微表处用于维修养护效果更为明显,可以改善原路面的行车舒适性,提高路面的抗渗水性能及路面的摩擦性能[2-4]。路面微表处水损坏后,路面的主要病害为剥落,剥落后,路面的行驶舒适性明显下降,通行能力严重降低。黄志军[5]等人研究表明,SBS、SBR改性乳化沥青微表处层与原路面的黏结性能过低,抵抗开裂、脱皮、掉落性能过差,需要添加其他外掺剂提高其黏结性能。吕大伟[6]等人认为,微表处混合料中掺入水性环氧添加剂后,抗水损坏性能、抗磨耗性能、黏结性能得到大幅度的提高。所以,具有良好配伍性和抗水损害能力是保证微表处罩面耐久性的必要条件,研究微表处的水损坏将会成为微表处研究与发展的一个重要方向。

目前,已有大量研究人员对沥青用量与微表处抗水损坏能力建立了相关关系,认为过低的沥青用量必然对微表处层产生水剥落现象,所以,沥青用量不得小于设计沥青用量的-0.1%。

微表处的抗水损坏能力以湿轮磨耗试验来评价,计算磨耗损失率来确定微表处抗水损坏的能力。本文主要以湿轮磨耗试验方法研究不同混合料级配和混合料集料的含泥量对微表处混合料性能的影响,提出相关控制指标。

1 原材料

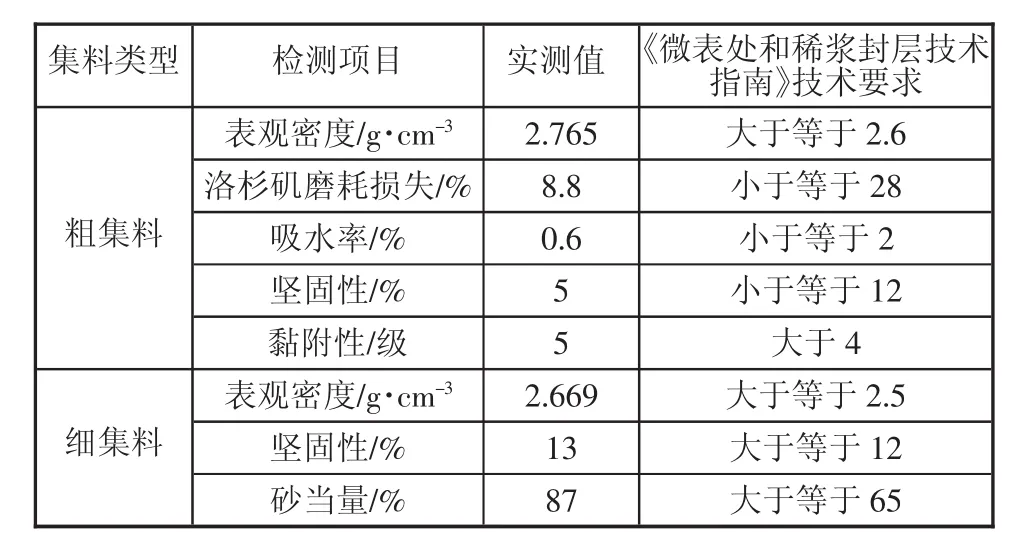

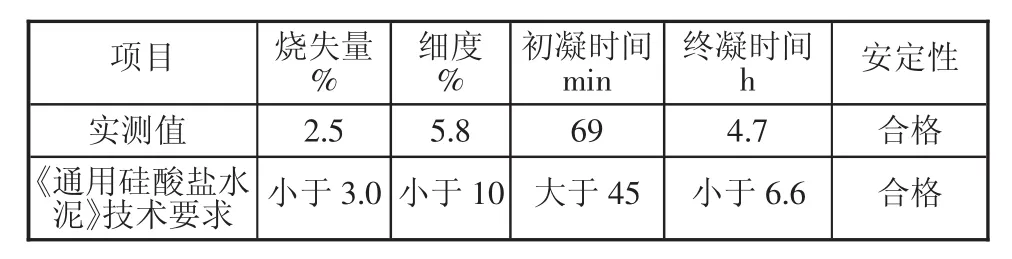

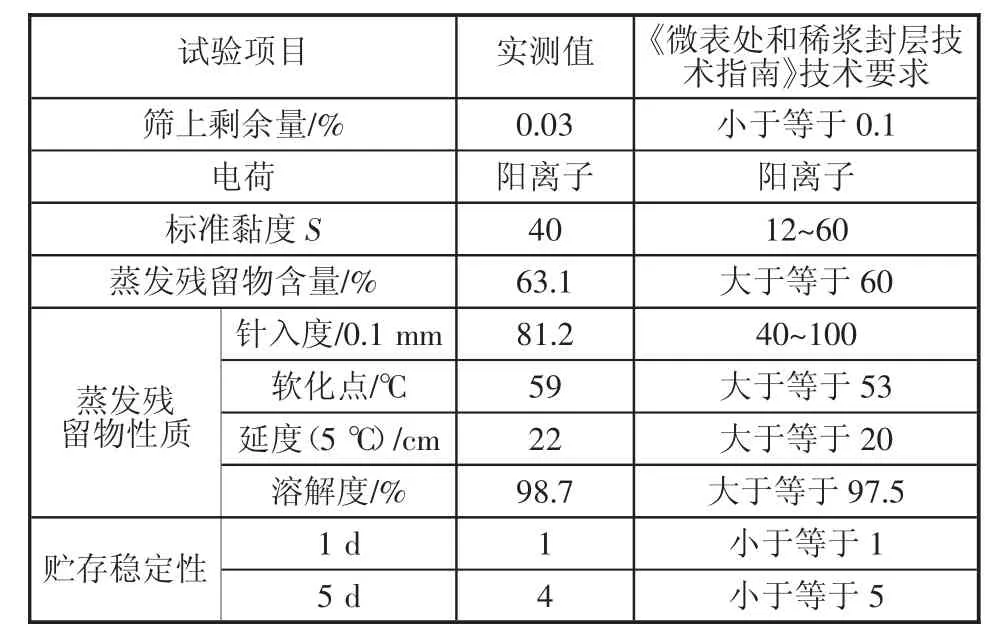

5~10 mm、3~5 mm粗集料选用玄武岩石料,0~3 mm细集料采用石灰岩制作的机制砂,集料性能试验结果见表1;水泥采用PO42.5普通硅酸盐水泥,性能见表2;壳牌SBS改性乳化沥青性能见表3。

表1 集料物理性能指标试验结果

表2 水泥试验结果

表3 SBS改性乳化沥青试验结果

2 试验方案

2.1 级配对微表处抗水损坏能力影响评价

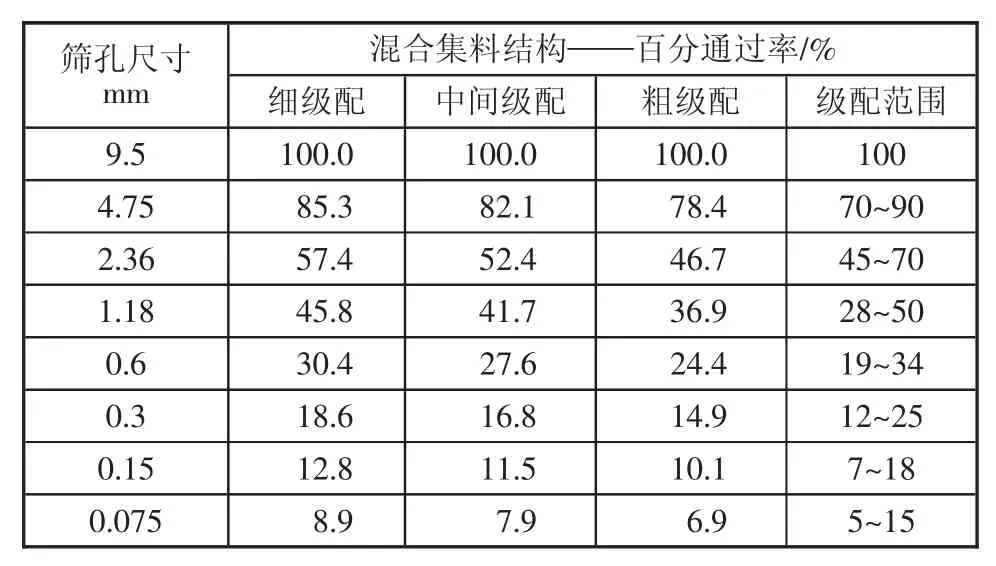

选择粗、中、细3种级配,分别通过试验得出最佳油石比,进行湿轮磨耗试验,分析研究3种级配对微表处混合料抗水损坏能力的贡献。3种级配见表4、图 1。

表4 粗、中、细3种混合料级配

图1 3种微表处矿料级配曲线

2.2 混合集料含泥量对微表处抗水损坏能力影响评价

本文选用中间级配,配制4份合成集料,对此4份集料水洗并过0.075 mm筛,计算4份合成集料0.075 mm以下部分质量。取一定量的矿粉过0.075 mm筛,取筛下部分备用。以4份合成集料中去除0.075 mm以下部分的质量为基准,称取4份矿粉0.075 mm以下部分,对称好的4份矿粉筛下物分别用黏土替换0%、5%、10%、15%,再对应掺回4份合成集料中,形成不同黏土含量的混合集料。采用中间级配的设计油石比6.5%进行试验,过程中适当调整用水量,保证微表处混合料的流动状态。最后采用湿轮磨耗试验评价黏土含量对微表处抗水损坏性能的影响程度。

2.3 微表处集料黏土含量控制标准确定

为了进一步研究不同黏土含量对砂当量、亚甲蓝测定值的影响,本文对替换后的4种混合集料通过筛分分别筛出4种0~3 mm集料,用于亚甲蓝的测定,筛出0~5 mm集料,用于砂当量测定。以6 d湿轮磨耗损失不大于800 g/m2为控制标准,确定微表处用集料亚甲蓝控制标准及砂当量控制标准。

3 试验结果及分析

3.1 级配对微表处混合料抗水损坏性能试验结果分析

本文分别采用粗、中、细3种级配设计的油石比,分别为6.4%、6.5%、6.7%,进行湿轮磨耗试验,试验结果见表5。

从表5可知,通过60 min、6 d的湿轮磨耗试验,试验结果均满足《微表处和稀浆封层技术指南》60 min湿轮磨耗损失不大于540 g/m2,6 d湿轮磨耗损失不大于800 g/m2。另外,发现60 min时,细级配掉粒最严重,粗集料掉粒最小,浸水6 d后,粗级配掉粒最严重,细级配掉粒相对最小,以上3种级配试验结果相差均不大,表明级配对微表处抗水损坏性能的影响不大。相对60 min浸水,6 d浸水后,水对沥青与集料浸润、剥离程度更为明显,所以6 d的湿轮磨耗损失比60 min的大些。

3.2 混合集料含泥量对微表处混合料抗水损坏性能试验结果分析

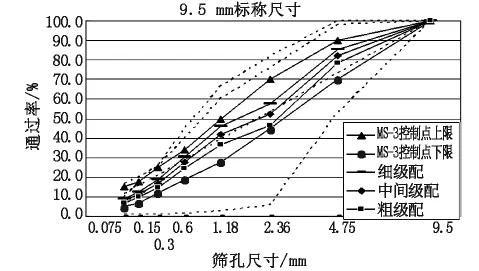

图2 湿轮磨耗损失随黏土比例的变化曲线

以级配2,最佳油石比6.5为基准,成型微表处湿轮磨耗试验,进行60 min、6 d的浸水,测定不同含泥量情况下试件的湿轮磨耗损失率。试验结果见图2,湿轮磨耗后的样品见图3~图6。

图3 黏土替换0%,6 d浸泡湿轮磨耗

图4 黏土替换5%,6 d浸泡湿轮磨耗

图5 黏土替换10%,6 d浸泡湿轮磨耗

图6 黏土替换15%,6 d浸泡湿轮磨耗

从图2可知,浸水60 min的试件经湿轮磨耗后,不同含量黏土的试件湿轮磨耗损失率基本趋于一致,而浸水6 d的试件,随黏土含量的增加,湿轮磨耗损失率先缓慢增长,后增速大幅度提升。主要原因为,试件成型后,60 min浸水不能使水很好地渗透进入微表处结构内部,对沥青与集料的黏结剥离效果还尚未表现出来,当浸水6 d后,混合集料内部的黏土越多,吸水性越强,在集料与沥青间隙中残留越高,水对微表处集料剥离能力越强,最终表现为高黏土含量的微表处层抗水损坏能力最差。对以上两个时间相比,采用6 d湿轮磨耗损失率评价微表处抗水损坏能力效果最好。

3.3 微表处集料黏土含量控制标准结果及分析

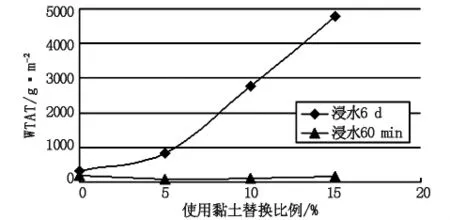

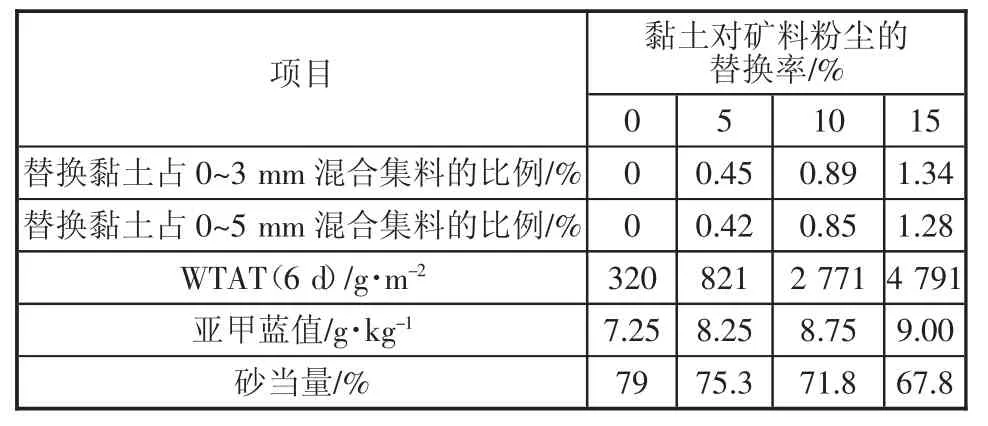

根据筛分出的0~3 mm或0~5 mm集料,进行砂当量或亚甲蓝试验,试验结果见表6。表6中替换黏土占0~3 mm、0~5 mm混合集料的比例表示混合集料可以筛分出0~3 mm集料,也可以筛分出0~5 mm,可分别得出使用0~3 mm集料或0~5 mm集料时的亚甲蓝控制值或砂当量控制值。

表6 不同黏土替换比例的亚甲蓝值与砂当量测定值

从表6可知,采用6 d湿轮磨耗损失率不大于800 g/m2控制微表处混合料的抗水损坏性能时,通过插值计算,替换黏土占0~3 mm混合集料的比例为0.33%,替换黏土占0~5 mm混合集料的比例为0.26%,亚甲蓝控制值为7.9 g/kg,砂当量控制值为76.5%。

所以,微表处采用0~3 mm细集料时,细集料中黏土含量以亚甲蓝不大于7.9 g/kg控制;微表处采用0~5 mm细集料时,细集料中黏土含量以砂当量不大于76.5%控制,即可避免黏土的过量存在对微表处抗水损坏能力的影响。

4 结论

a)微表处级配对混合料抗水损坏能力的影响相对较小,改变级配的粗细程度对60 min、6 d的湿轮磨耗损失均不大。

b)WTAT(6 min)不能很好地评价微表处抗水损坏性能,浸水6 h后,水分对微表处层产生很好的浸润,WTAT(6 h)对不同含泥量的微表处抗水损坏能力表征能力明显。

c)控制细集料中黏土含量,微表处采用0~3 mm细集料时,细集料中黏土含量以亚甲蓝不大于7.9 g/kg控制;采用0~5 mm细集料时,细集料中黏土含量以砂当量不大于76.5%控制。