热模锻生产线智能生产管理系统研发

文/张军·扬力集团股份有限公司

对智能化精密锻造生产系统运行管理技术进行了系统研究,分析了热模锻生产系统的硬件组成,进行了生产管理系统的功能分析,并在此基础上设计了该系统的总体架构与技术体系架构,研发了热模锻智能生产管理系统。该系统能实现生产过程的可视化、实时性管控,对提升锻造企业生产管理的智能化水平有重要价值。

我国是世界最大的汽车生产国和最大的汽车消费市场。在汽车制造业的带动下,我国锻造行业取得了长足的发展。锻造工艺是制造汽车受力件和关键件的主要加工工艺,在汽车零部件制造中占有重要地位。随着机械工业,尤其是汽车制造业的飞速发展,零部件设计与生产过程的高精度、高性能、高效率、低成本、低能耗,已成为提高产品竞争力的主要途径;普通锻造方法已难以满足发展的需求。作为先进加工技术之一的精密锻造技术,已经伴随着汽车产业的发展而得到了迅速的发展。

目前汽车重要零部件的锻件生产向着复杂、精密、大批量、多品种和交货期短的方向发展。锻造企业需要具备快速的订单响应、精准的需求定位和可靠的柔性生产等能力。因此,研究智能化精密锻造生产系统运行管理技术,采用数字化、信息化的制造执行系统是汽车零件锻造业乃至整个制造业发展的必然趋势。

随着互联网的快速发展,传统的生产方式将发生革命性的变化。德国的“工业4.0”、美国的工业互联网智慧工厂和智能化生产将成为未来制造的主旋律。锻造企业的信息化、集成化、智能化是当前工业发展的趋势。目前制造企业的信息化的建设主要是实施企业资源计划与底层设备的现场自动化,对车间作业情况的调度、工具和机床的管理、生产统计、生产状况的监控和故障诊断、生产统计方面的应用实例较少。因此,急需采用MES 系统来负责车间生产管理和计划调度,有效配置车间的所有生产要素来提高生产效率。通过ERP/MES/SFC 三层系统集成,可有效解决制造企业生产管理过程遇到的黑箱难题。

扬力集团正是根据生产智能化的必然趋势以及锻压企业对提高生产效率、降低生产成本、提高企业竞争力的迫切需求,对智能化精密锻造生产系统运行管理技术进行了系统研究,开发了以高效精密热模锻成套设备联线技术与智能控制技术为基础,以ERP/MES/SFC 系统的集成应用为特色的热模锻生产线智能生产管理系统,进一步提高了锻造企业生产管理的智能化水平。

热模锻生产系统组成与功能需求

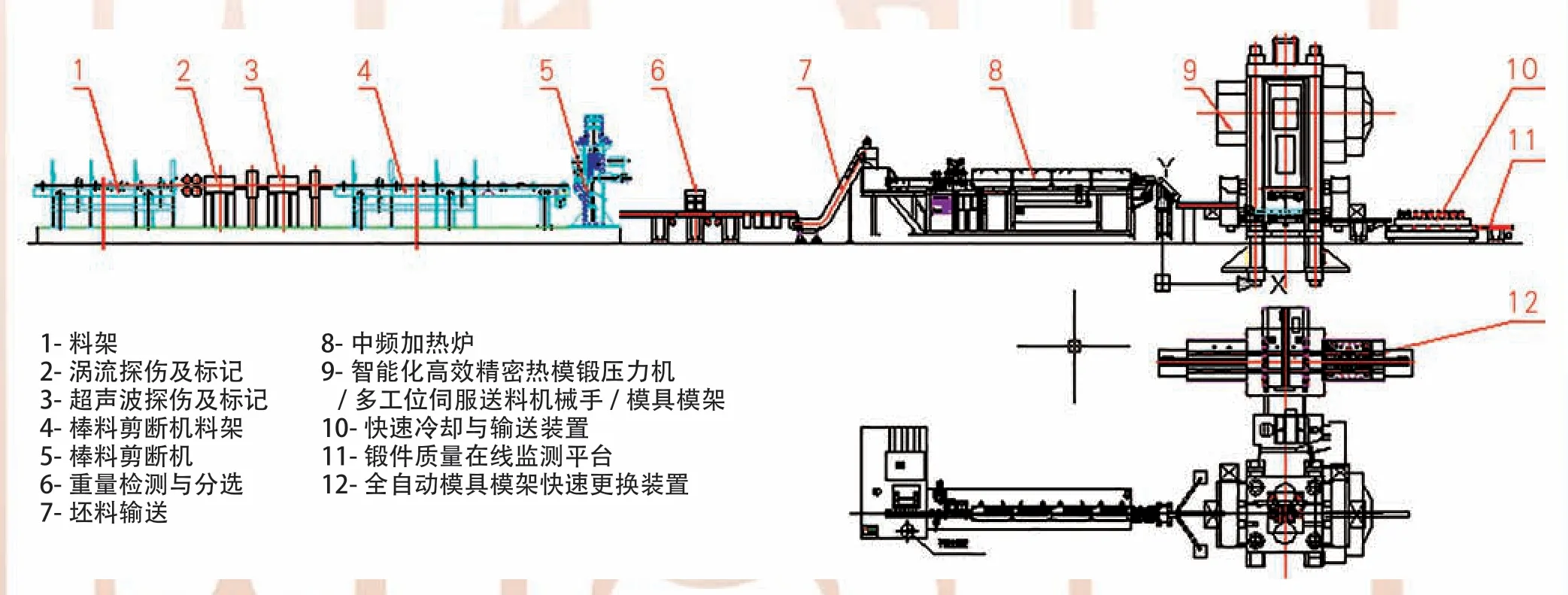

热模锻生产系统由自动上料、坯料检测、剪切下料、重量分选、中频加热、多工位自动锻造、锻件检测及物流输送(去锻后热处理)等几个部分组成,如图1 所示。在生产过程中,线材在料架上移动,首先分别通过涡流探伤和超声波探伤工位,探测并标记出线材的内部缺陷;随后,线材被自动剪切下料,并根据缺陷和质量进行分选;分选合格的坯料将由自动上料设备输送到中频加热炉中进行预热,达到规定的温度后被送入热模锻压力机中进行成形;加工好的零件经冷却、输送和在线质量检测后被分为合格件与不合格件,并通过不同的物流系统进行运输和存储,以待进一步处理。

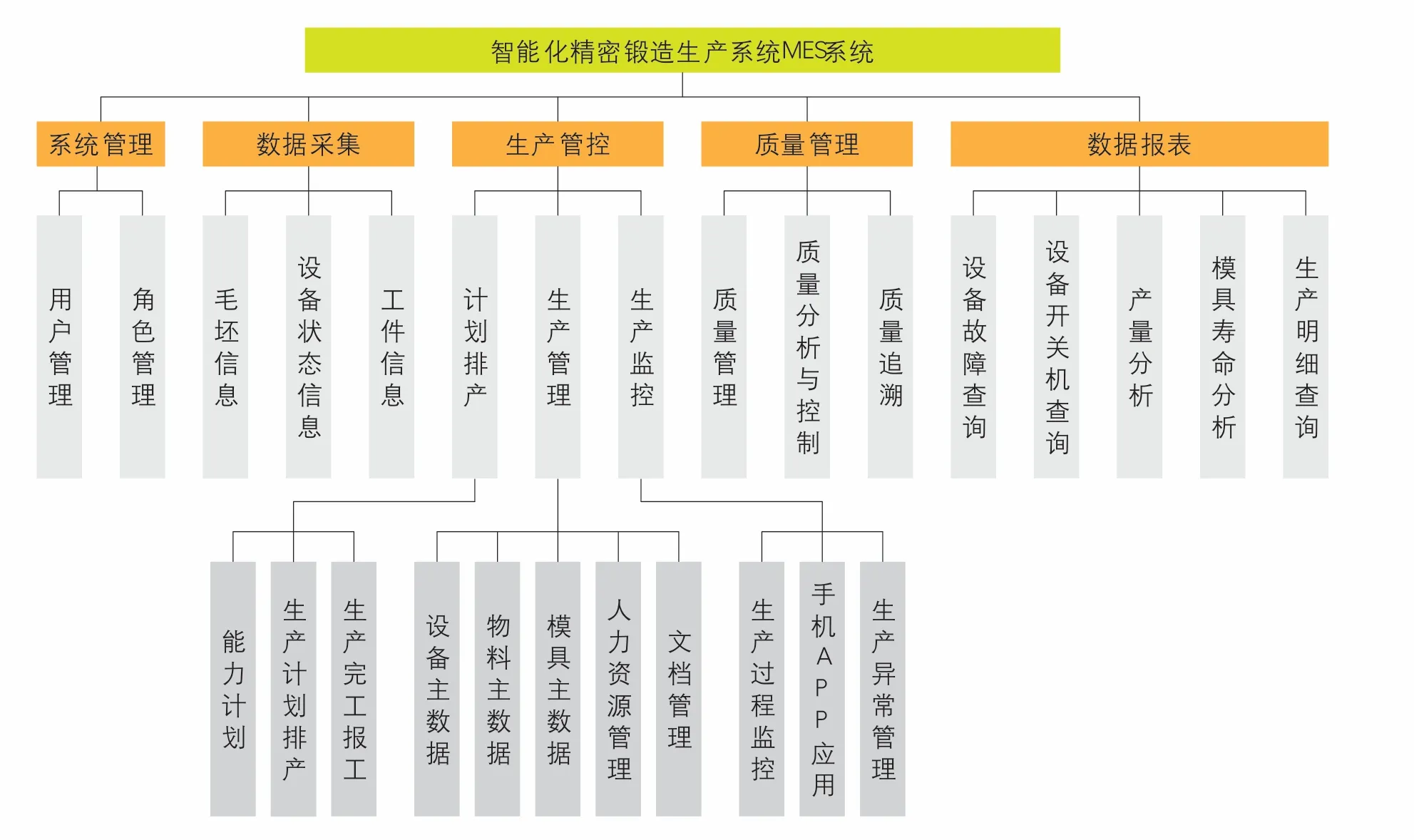

根据上述热模锻生产系统的组成和工艺过程,提出了热模锻生产线智能管理系统的主要功能需求如图2 所示。该管理系统应结合MES 系统实现以下功能需求:

⑴系统管理:能根据不同的角色对用户进行管理,主要功能应包括用户、角色、权限和菜单的管理等。

⑵数据采集:能对毛坯、工件和设备的运行数据进行检测,检测数据应至少包含坯料加热温度信息、模具温度信息、坯料重量信息、热模锻压力机工作吨位信息、锻压速度、机械手运行速度等信息。

⑶生产管控:能进行计划排产和生产管理,并对生产过程进行监控。

⑷质量管理:能对产品进行质量分析、控制和追溯,从而实现质量管理。

⑸数据报表:能针对故障数据、生产数据等生成数据报表。

热模锻生产线智能管理系统研发

总体结构设计

在智能化热模锻生产运行管理系统功能需求的基础上,对该系统的总体结构进行了设计。精密锻造生产运行管理系统总体结构分服务对象、展示层、应用层、存储层、基础设施层,如图3 所示。

技术架构设计

图1 热模锻生产线的组成

图2 智能化热模锻生产运行管理系统功能需求

图3 生产运行管理系统总体架构

基于Struts、Spring和Hibernate的集成框架(SSH框架)对智能化精密锻造生产运行管理系统的技术架构进行了设计,如图4 所示。首先根据Struts 的基础架构,结合实际需求提出一些模型,并将其转换为基本的Java对象;然后基于基本的数据库对象接口(DAO接口)给出Hibernate的DAO实现,并通过Hibernate架构实现Java 类与数据库之间的转换和访问;最后由Spring 对Struts 和Hibernate 进行管理。

图4 生产运行管理系统技术架构

该技术架构减小了各层之间的耦合度,前端的变化对模型层和数据库的影响很小,有利于团队成员的并行工作,提高了系统更新、升级的研发效率。

结束语

将传感器技术、接口技术、数字化技术、生产管理技术相集成,面向精密锻造生产系统,分析了热模锻生产系统的硬件组成,提出了生产控制系统的功能架构,进行了热模锻生产线智能管理系统功能设计,并在此基础上设计了该系统的总体架构与技术体系架构,研发了热模锻智能生产管理系统。该系统以生产计划为中介,有效集成了ERP 系统、MES 系统,能对生产过程进行可视化及实时性管控。此外,智能化热模锻生产运行系统还将生产设备、人员、物料、工序、工位、计划等基础数据准确、可靠集成起来,便于实行精益管理。