结构设计竞赛竹材的轴心抗压性能研究

徐正明,罗兆辉,高占远,吴 奎,张世杰

(天津城建大学 土木工程学院,天津300384)

全国大学生结构设计竞赛[3]是由教育部、财政部首次联合批准的全国9 大学科竞赛资助项目之一.大赛通过指定材料,要求参赛者在一定时间内制作出特定结构,来考察大学生的创新意识、团队协同和工程实践能力[4],并通过承载能力试验,以荷重比最大者优胜[5].

由于学生在制作模型时,对各种材料及组合截面缺乏较为准确的力学数据,因此确定竞赛指定材料的力学性能十分必要.

刘承斌等人通过抗拉实验测试了结构设计大赛用的巴西白卡纸的抗拉强度[6],并有实验得出圆柱比方柱有更高的承载力. 常林海等应用拉力试验机对0.2,0.35,0.5 mm 三种厚度的竹皮试件进行轴向拉伸试验[7],最后获得三种厚度试件的弹性模量、极限抗拉强度.由于近年来大赛指定的材料为0.2,0.35,0.5 mm三种厚度的竹皮以及2 mm × 2 mm、3 mm × 3 mm 和1 mm×6 mm 三种截面的竹条,为了使大赛材料的力学性能更加准确,本文通过试验确定了这些竹材的轴心抗压强度、极限抗压承载力和轴心压杆稳定影响系数,从而使模型在制作前期的数值分析更为可靠[8].

1 试验设备

本文利用自主设计的轴心受压装置(见图1)将受压杆件放在用3D 打印的弧形凹槽之间、并沿轴心受力方向两侧对称施加两道受力钢丝绳及两个固定滑轮,通过导向定滑轮可以把受拉装置和受压装置设计成在加载架的同一边加载重物.

此外,实验工具还包括电子秤(精度0.01 g)、电子数显卡尺(精度0.01 mm,量程0~150 mm),加载荷载为常规1 000、2 000 g 的秤砣及其他质量的小于1 000 g 的金属块. 材料取自同一厂家同一批次的竹材,所用胶水为同一厂家的502 胶水.

图1 轴心受压装置

2 轴心受压试验

2.1 试验概况

受压试验样本如图2 所示.实验时为确保数据的准确性每组试件均选自同一根竹条,并避开竹节处.测出试件所用每根竹条的极限受压承载力最大值,并将其作为计算抗压强度设计值fc.

图2 A、B、C 组试件

用3D 打印机打印半球形杆端连接帽和配套的半球形凹槽固定端来实现轴心受压柱两端的铰接,确保受压试件在加载过程中处于轴心受压状态[8].

本文先后用截面形式为3 mm×3 mm 的竹条制作了两批试件.第一批为A、B、C 组试件(见图2b),每组实际加载了12 个试件总共加载36 个(见表1).第二批为D 组试件,共15 个试件(见表2).

表1 A、B、C 组受压结果

表2 D 组受压试验结果

2.2 试验结果与分析

试验中不同的长细比导致竹条柱的最终破坏形式不一样[9].当长细比λ≤40.41 时试件不出现挠度而直接被压断,属于短柱破坏试验;当长细比40.41≤λ≤103.92 时试件先出现明显挠度再被压断,属于长柱破坏试验[10].

(1)短柱试验.短柱试件主要发生强度破坏,在加载初期,试件没有发生明显的挠度变形;荷载达到极限荷载的80%~90%时,可以听到细微开裂声;加载至临界荷载时,短柱在中间横截面上直接被压断(见图3),试件未发生明显的弯曲变形而失去承载能力.

图3 短柱受压情况

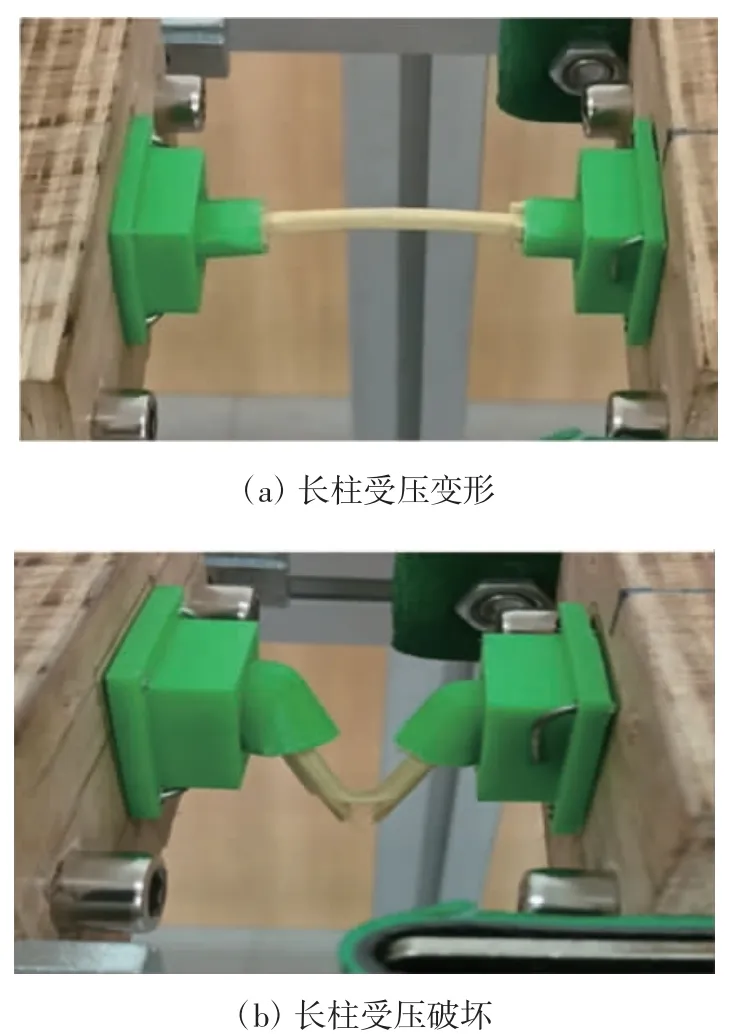

(2)长柱试验.试件的初始缺陷会影响试验结果,对长细比较大的试件影响更明显.在加载初期,几乎没有发生弯曲;当荷载达到极限承载力的80%左右时,试件开始出现挠曲(见图4a),但侧向挠度增加缓慢;当加载达到极限荷载时,侧向挠度最大,从弯力最大处发生表面劈裂(见图4b),之后试件迅速被压断并失去继续承载的能力.第一批试件受压试验结果分布如图5 所示.

图4 长柱受压情况

图5 A、B、C 组极限荷载分布曲线

3 轴心压杆稳定系数φ 公式拟合

3.1 公式推导

查阅文献[4]可知,当树种的强度等级为TC-11时,其所对应的轴心压杆稳定影响系数φ 与构件的长细比λ 的关系式为

式中:λ 为受压试件的长细比;fck为轴心抗压强度标准值,MPa;Ek为构件材料的弹性模量标准值,MPa;bc、cc为材料的相关系数;β 为材料剪切变形相关系数.

对于TC-11,bc= 1.43、cc= 5.28、β = 1.00、Ek/fck=300,因此(1)式又可表达为

由表1 可知截面形式为3 mm×3 mm 的竹条的顺纹方向抗压强度破坏最小值为10.88MPa,与文献[4]中的强度等级类别为TC-11 所对应的树种接近.因此,参考公式(2)得出结构设计竞赛专用竹材φ 与试件的长细比λ 的表达式为

式中:α 为竹条的修正系数标准值.

试件的轴心极限受压承载力Fc表达式为

式中:A为试件的毛截面面积,mm2.

由试验得出的试件i的轴心压杆稳定影响系数试验值φi为

式中:fi为试件i的轴心抗压强度试验值,MPa.

根据公式(2)可以得出α 的试验值为

利用最小二乘法可得到以下公式

式中:n为试件计算的个数;Q为竹条修正系数试验值αi与标准值α 的离差的平方和.

由公式(7)可知,当n值确定时,使Q最小的α 值便是最佳的竹条比例系数.通过单独计算A、B、C 三组得出αA=37、αB=35、αC=38,再将三组数据整体组合分别将35~38 之间以0.5 递增的常数代入公式得α=37.5 时Q的值最小.

因此,截面形式为3 mm×3 mm 的竹条的轴心压杆稳定影响系数公式为

3.2 公式准确性验证

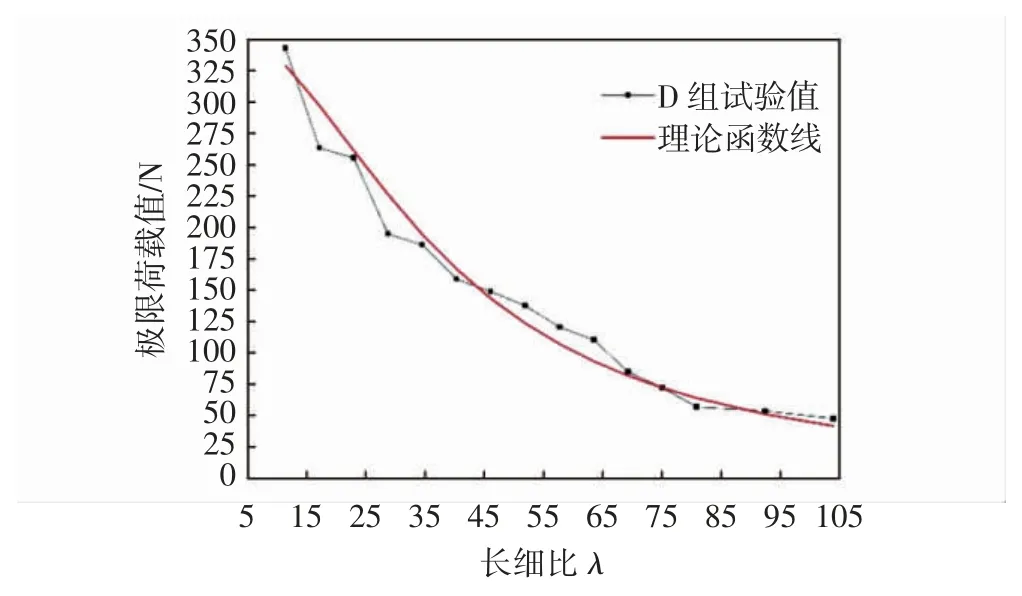

本文制做了截面形式为3 mm×3 mm 的第二批竹条D 组(见表2)对公式(8)的准确性进行验证. D 组试验得出的试件轴心受压承载力与公式(8)曲线对比如图6 所示.

图6 D 组试验与理论对比曲线

由D 组试验结果可得,对于长度为15 mm、λ=28.87 的试件,试件极限抗压强度理论值为226.31 N,实测值为194.74 N,两者偏差为19.34%.其他长细比条件下得理论值与实际值偏差都小于19.34%,说明公式对于结构设计竞赛专用截面形式为3 mm×3 mm 的竹条具有一定的准确性[11].

3.3 公式通用性验证

本文利用其他厂家生产的其他用途的竹条制作了E、F 两组试件(见图7a)对公式(8)的通用性进行验证.其中E 组试件b×h=5.96 mm×4.21 mm,F 组试件b×h=5.91 mm×4.01 mm,最终理论结果对比见图7b,试验结果见表3.

由E、F 两组试验结果可得:当λ≤39 时,试件长度为45 mm、λ=39 所对应的由公式推导的E 组试件极限抗压强度理论值为875.14 N,由试验测得的试件极限抗压强度实际值为815.01 N,两者偏差为6.87%,其他长细比条件下的理论值与实际值偏差都小于6.87%;当39<λ<77.99 时,极限抗压强度的试验值和理论值之间偏差较大.因此,对于λ≤39 的竹条,公式(8)具有一定的通用性.

4 结 论

本文通过自主设计的轴心受压试验加载架,计算出了不同截面的竹条抗压强度及弹性模量范围,并参考《木结构设计标准》推导出在一定长细比范围内适用于竹条的轴心压杆稳定影响系数φ 公式,结论如下.

(1)对于截面形式为3 mm×3 mm 的竹条,当长细比λ≤40.41 时试件不出现挠度而发生强度破坏直接被压断,属于短柱破坏试验;当长细比40.41≤λ≤103.92 时试件先出现明显挠度发生局部先破坏再被压断,属于长柱破坏试验.

(2)本文给出的轴心受压柱结构稳定系数公式为φ=1/[1+(λ/37.5)2].对于全国大学生结构设计竞赛专用的截面形式为3 mm×3 mm 的竹条,当11.55≤λ≤103.92 时,竹条的轴心极限受压承载力试验值与公式计算值之间的最大偏差为19.34%;对于其他厂家生产的竹条,当λ≤39 时,竹条的轴心极限受压承载力试验值与公式计算值之间的最大偏差为6.87%,公式计算结果与实际值符合较好,公式具有一定的通用性.

(3)无论是受拉试验还是受压试验,出现偏差离散的原因可能是竹材原始缺陷、实验设备精密度低、制作试件的工艺不够高及加载过程不科学等多方面情况造成的.