除尘器新型褶式滤筒的结构优化及系列化设计

魏 民,钱付平,何东洋,方 璨,胡 笳,夏勇军

(1.安徽工业大学建筑工程学院,安徽马鞍山243032;2.安徽欣创节能环保科技股份有限公司,安徽马鞍山243071)

随着我国工业的快速发展,大量排放的工业废气严重阻碍蓝天保卫战三年行动计划的实施,环境污染问题日趋严重[1]。2019年生态环境部门等五部委联合印发的《关于推进实施钢铁行业超低排放的意见》中进一步限制污染物的排放浓度。袋式除尘器具有除尘效率高、经济性能好、性能稳定等优点[2-3],常被作为炼铁厂、炼钢厂、铸造厂、发电厂等的烟气治理除尘系统。然而传统的袋式除尘器占地面积过大,滤筒除尘器具有除尘效率高、压力损失低、占地面积小等优点,已被证明其可代替袋式除尘器[4-6]。滤筒作为滤筒除尘器的主要过滤元件,已有学者对其结构进行优化[7-8],如本课题组[9]提出了一种内部具有锥体结构的新型褶式滤筒,与常规滤筒相比,该褶式滤筒单位体积过滤面积更大,除尘效率更高且清灰性能更好。

系列化设计作为一种高级形式的标准化,能有效丰富产品种类、降低设计成本并建立相应的产品数据库[10],且已被国内外学者关注。饶帅辉等[11]以圆形金属防汛网兜为例,提出在相关标准范围内通过确定基本型产品及各参数的相似比来完成产品的系列化设计;Hsiao等[12]采用一种灰色关联分析法选择产品系列化设计方案,该方法能够有效评估产品系列化设计方案,从而确定最优设计方案。为广泛推广本课题组设计的新型褶式滤筒[9],对该褶式滤筒的结构参数进行优化,结合优化结果并利用结构尺寸变换对滤筒进行系列化设计,建立滤筒产品数据库。

1 新型褶式滤筒结构的优化设计

图1 新型滤筒结构Fig.1 Structure drawing of new filter cartridge

1.1 新型滤筒褶皱结构参数

新型褶式滤筒[9]分为筒体部分和锥体部分,内部含有褶式锥形结构,结构复杂,其主要结构及其参数如图1。图1 中:D 为滤筒内径;D1为滤筒高度;D2为锥体高度;D3为锥体上圆台内径;h 为褶高;β 为锥体夹角;H 为滤筒外径;N1为锥体褶数;N2为滤筒褶数;θ 为褶夹角。褶皱参数为锥体和筒体共有的结构参数,故对滤筒褶皱参数进行优化设计。

压力损失为除尘器一项重要的性能指标[13],为贴合实际,通过分析滤筒除尘器结构参数对压力损失的影响,得到滤筒最佳褶皱参数。滤筒除尘器运行状态下的压力损失Δp 主要由4部分组成[6],如

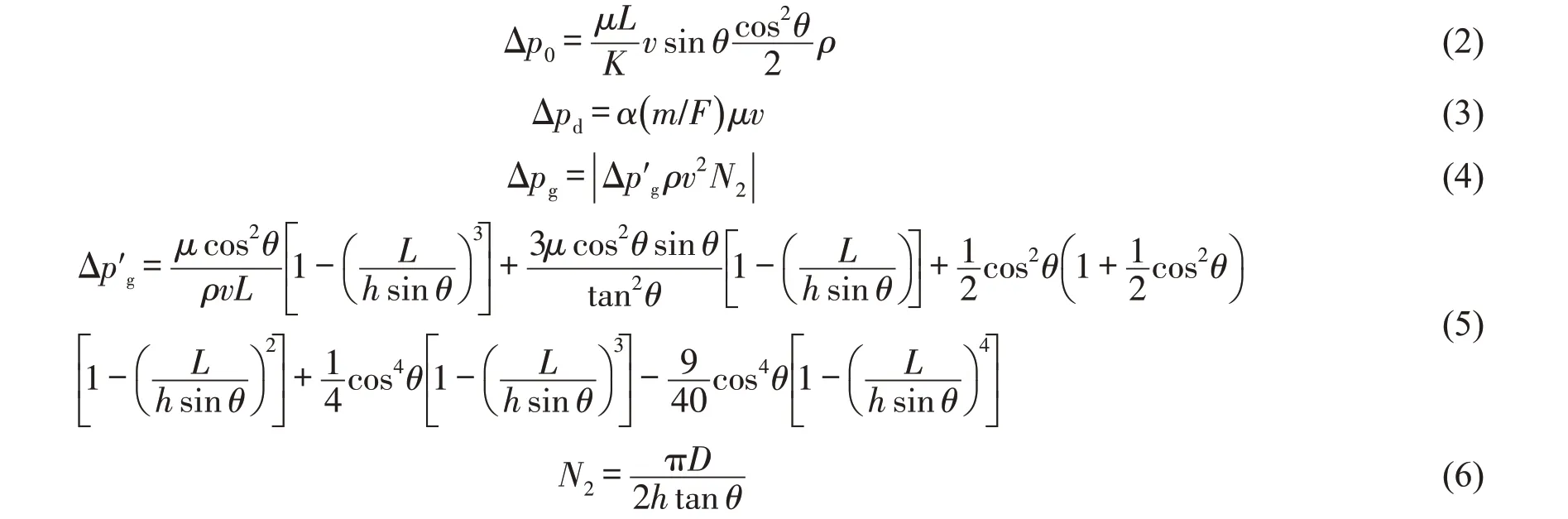

其中:Δpm为除尘器的结构阻力,一般为200~500 Pa[14];Δp0为滤料阻力;Δpd为粉尘层的阻力;Δpg为褶皱结构引起的阻力。其计算公式分别为[15]:

式中:μ 为流体的动力黏度,Pa·s;L 为滤料厚度,m;K 为滤料的渗透率,m2;v 为过滤风速,m/s;θ 为褶夹角,°;ρ 为流体的密度,kg/m3;α 为颗粒层的平均比阻力,m/kg;m 为滤料表面沉积颗粒的质量,kg;F 为滤料表面积,m2;N2为筒体褶数,个;h 为褶高,m。

1.1.1 响应曲面设计

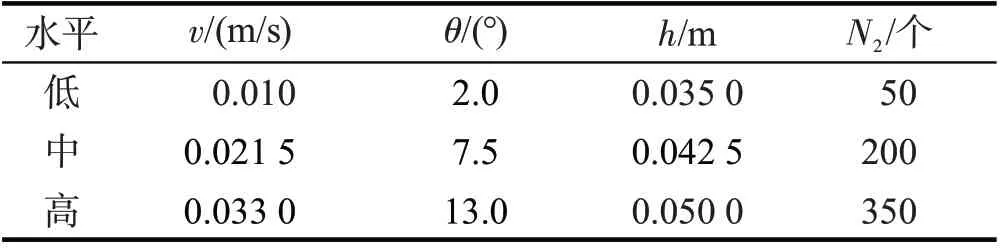

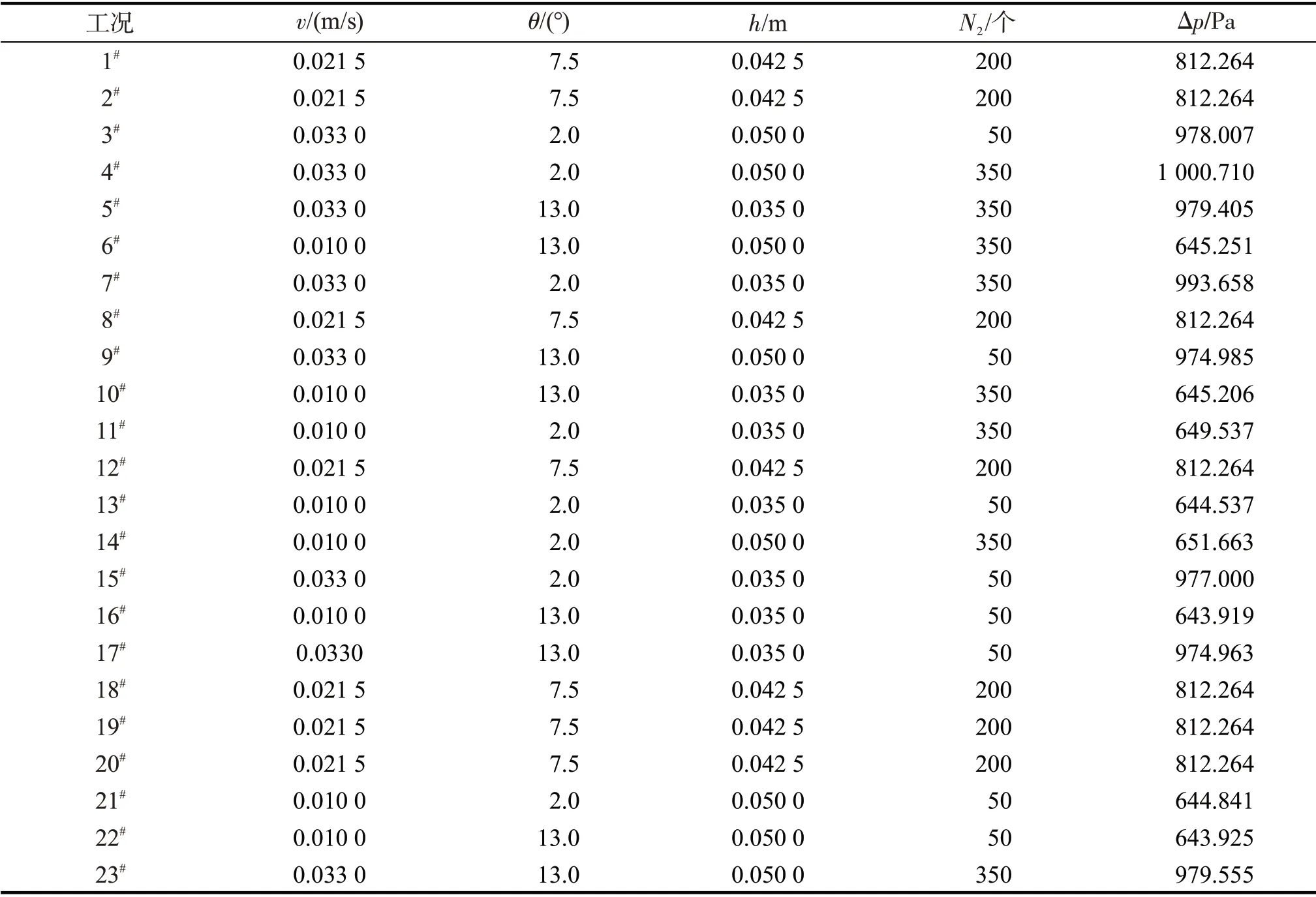

响应曲面法是一种寻找试验指标与各因子间的定量规律及各因子水平最佳组合的常用方法[16]。文中采用完全二次回归方程,选取滤筒褶数N2、褶高h、褶夹角θ、过滤风速v 为影响因子,除尘器的压力损失Δp 为目标函数Y,即响应值。根据除尘器的设计标准[17]和张梅梅[18]的研究,设计上述4个因子的高低中水平值,结果如表1。根据表1,利用响应曲面法设计出23种工况,并使用式(1)~(6)计算各工况对应的压力损失,结果如表2。

表1 响应曲面影响因子及水平Tab.1 Influence factors and levels of RSM

表2 各工况下的压力损失Tab.2 Pressure loss under various working conditions

1.1.2 响应曲面结果与分析

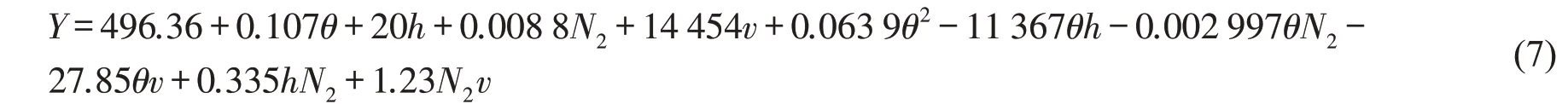

利用软件Minintab对表2中的数据进行二次多项回归拟合,得到响应值的二次多项回归方程,即滤筒除尘器压力损失的预测模型,如

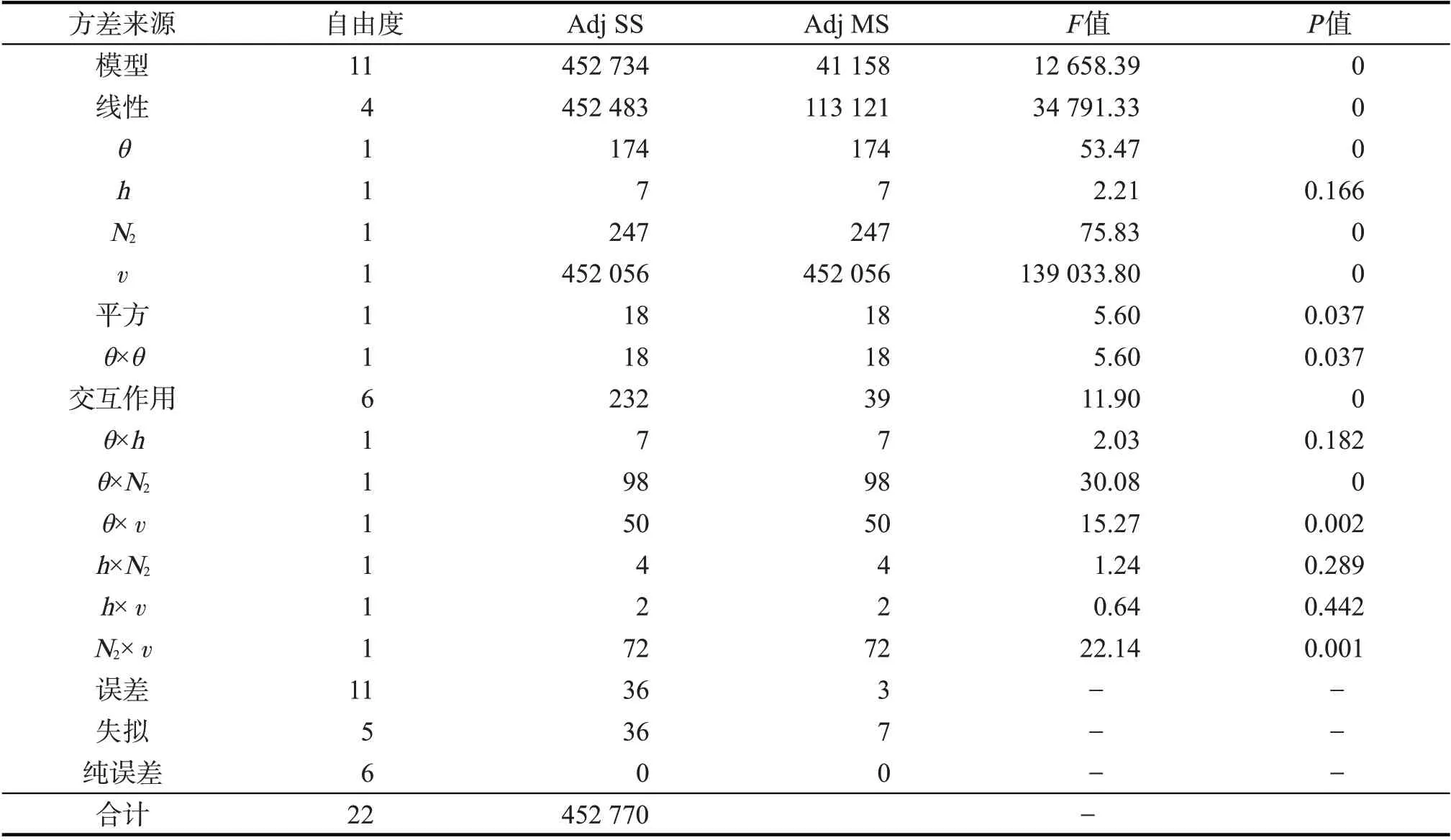

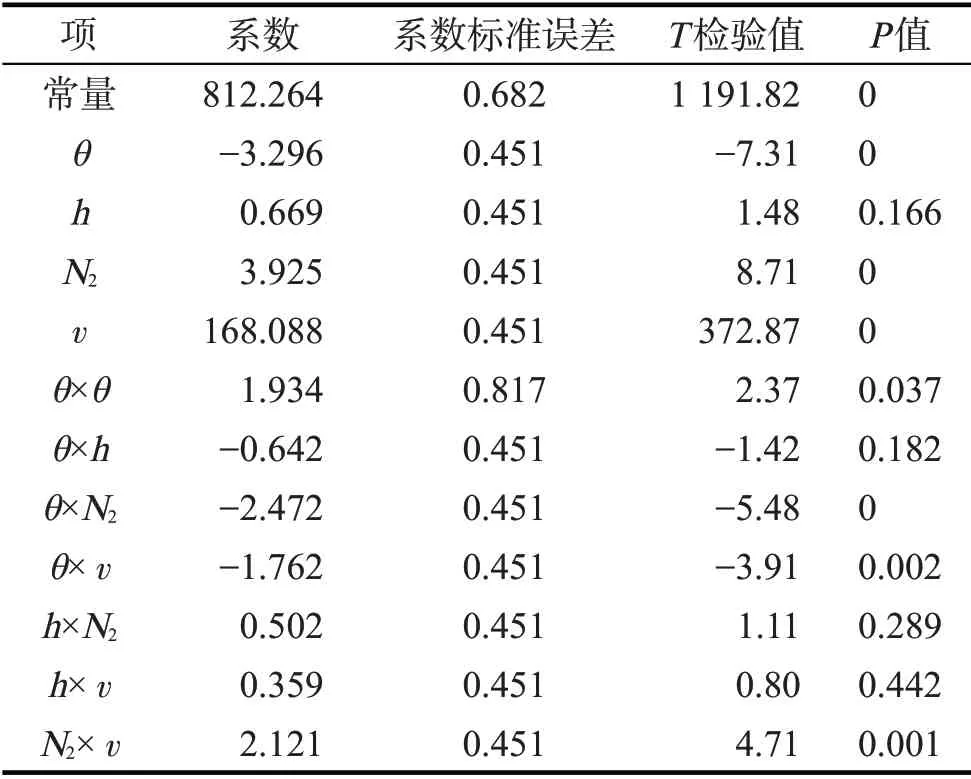

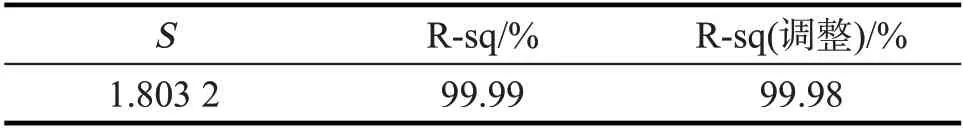

利用响应曲面分析,得到新型滤筒除尘器压力损失Δp 的方差分析回归系数、模型汇总结果分别如表3~表5。

从表3可看出:回归项P值为0,说明计算值和回归方程式(7)拟合较好,得到的回归方程总体有效。表4中数据显示:h,θ×h,h×N2,h×v 的P值分别为0.166,0.182,0.289,0.442,均大于显著性水平,即这4项对响应值影响不显著;褶夹角θ、筒体褶数N2、过滤风速v 的P值均小于0.05,对响应值影响显著,说明θ,N2,v 对滤筒的压力损失影响显著。表5中数据显示:标准偏差S仅有1.803 2,即计算值与拟合值平均距离小,拟合效果好;R-sq和R-sq(调整)非常接近,均大于90%,说明预测模型的预测值与计算值吻合程度较高,即拟合效果好。

表3 Δp方差分析结果Tab.3 Analysis results of variance of Δp

1.1.3 响应曲面分析

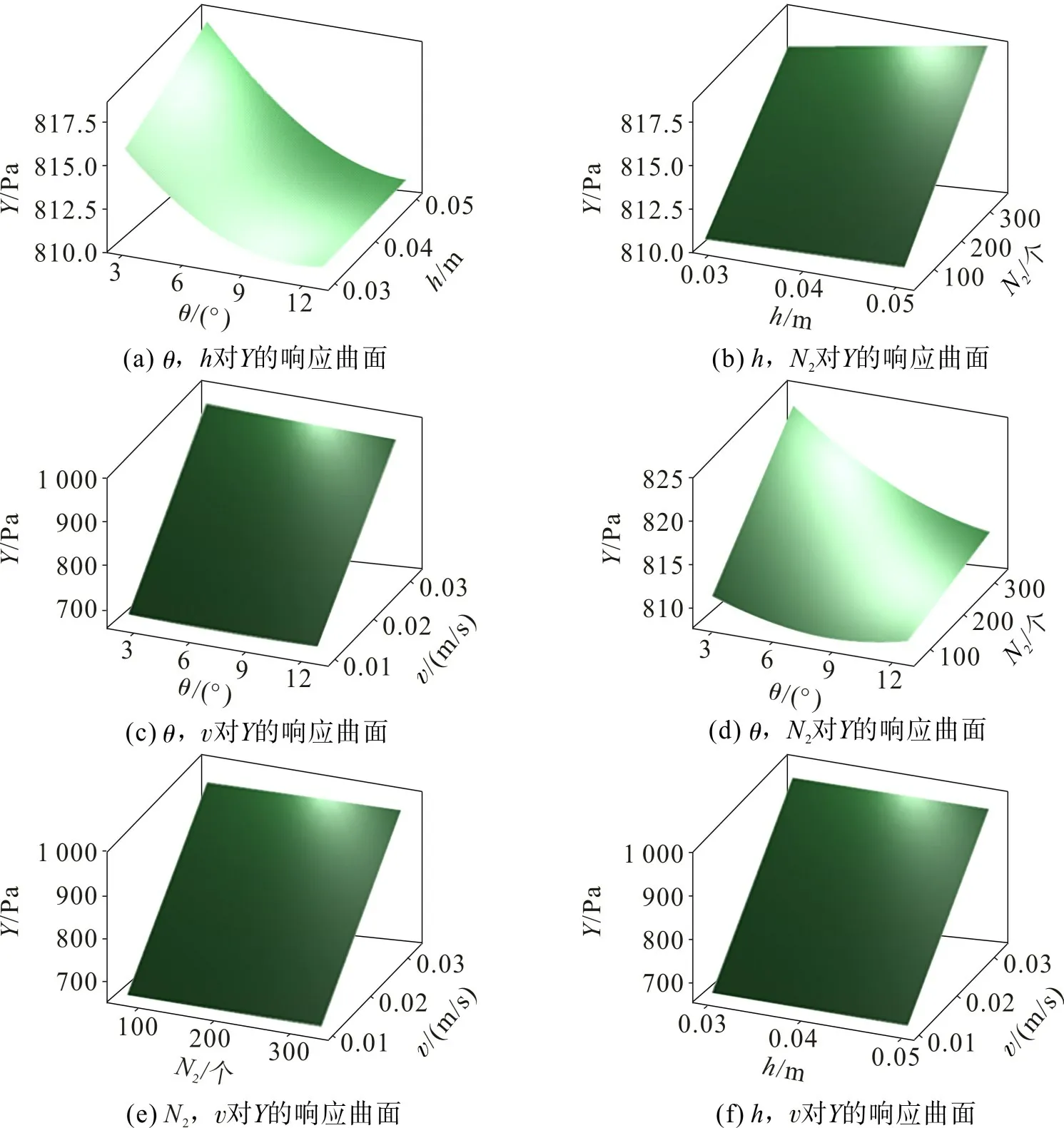

利用软件Minintab 对表2 中的数据进行分析,得到不同工况条件下压力损失的响应曲面,结果如图2。由图2(a)可看出:随着褶夹角θ 的增大,压力损失逐渐降低并出现平缓趋势;褶夹角较小时,随褶高h 的增加压力损失出现一定的增加;褶夹角较大时,褶高h 的增加对压力损失的影响不明显。查文娟等[19]也间接证明了该结论。由图2(b)可看出:滤筒褶数N2较小时,褶高h 的增加对压力损失的影响不显著,而滤筒褶数N2较大时,随褶高h 的增加压力损失出现增大趋势,这与图2(a)显示的趋势相符;随滤筒褶数N2的增加滤筒的压力损失呈近似线性增加趋势,筒体褶数对滤筒压力损失的影响较为显著。这与Fotovati 等[20]的研究结果相符。由图2(c)可看出,随过滤风速的增大压力损失呈近似线性增加趋势,相比之下褶夹角θ 对其的影响不明显,徐瑾睿等[21]也间接证明了该结论。由图2(d)可知:滤筒褶数较大时,随褶夹角θ 的增大压力损失Δp 显著减小,滤筒褶数较小时,褶夹角θ 的增大对压力损失的影响不显著,Li等[22]的研究可以间接证明该结论;随滤筒褶数N2的增加压力损失逐渐增加,且褶夹角θ越小影响越显著,这与图2(b)得到的结论一致。由图2(e),(f)可看出:过滤风速v 对压力损失影响显著,随v 的增大压力损失呈近似线性增加趋势;相比之下,滤筒褶数N2及褶高h 对压力损失的影响不明显,这和图2(a)所示趋势相符。

表4 Δp的回归系数Tab.4 Regression coefficient of Δp

表5 模型汇总Tab.5 Model summary

图2 不同条件下的响应曲面Fig.2 Response surface under different conditions

1.1.4 响应值结果优化与验证

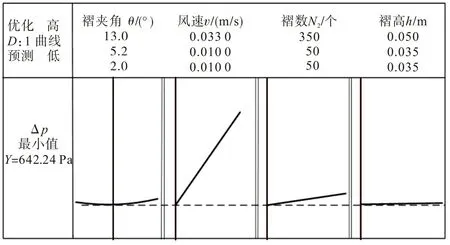

利用Minitab软件中的响应优化器对压力损失响应值Y进行优化,结果如图3。

图3 结构参数优化图Fig.3 Diagram of structural parameter optimization

从图3可看出:随褶夹角θ 增大压力损失出现先减小后增大的趋势,但影响效果不显著;随着过滤风速的增加压力损失显著增大;压力损失随滤筒褶数N2和褶高h的增大而增大,但斜率较小,影响不显著。综上所述,4个因素对压力损失影响的强弱顺序为v >N2>θ >h;且当θ=5.2°,N2=50,v=0.01 m/s,h=0.035 m,即图中竖线位置时,压力损失为642.24 Pa。

张亚蕊[23]对该新型滤筒进行模拟,结果表明当褶夹角θ=5.2°、滤筒褶数N2=50、过滤风速v=0.01 m/s、褶高h=0.035 m 时,滤筒除尘器的压力损失Δp=625.36 Pa,而文中回归方程计算结果为642.24 Pa,两者误差仅为2.6%,说明式(7)可用于预测该新型滤筒除尘器的压力损失。

过滤风速v 由入口含尘浓度决定,滤筒褶数N2可根据实际需求由式(6)计算得出,故不必讨论过滤风速和滤筒褶数的最优值,只需讨论褶高、褶夹角的最优值。

1.2 滤筒其他结构参数

分析滤筒的褶皱结构(如图1)可得锥体褶数N1的计算公式,如:

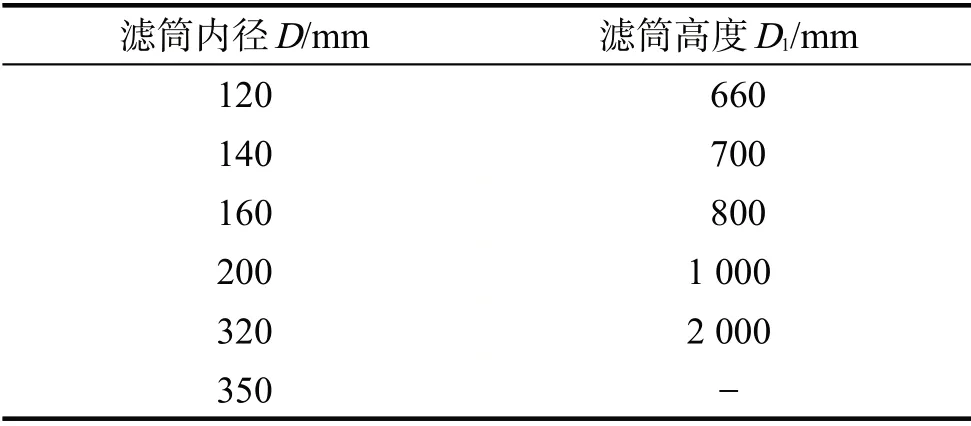

式中:S 为锥体结构的面积,m2;S总为单个滤筒总面积,m2;ST为筒体结构的面积,m2;Q 为单个滤筒的处理风量,m3/s。对于滤筒筒体结构参数,根据国家标准[17],设计滤筒内径和高度,具体如表6。

对于滤筒锥体结构参数,张亚蕊[23]对含有不同锥体结构的褶式滤筒进行数值模拟,结果表明,滤筒高度为1 000 mm、内径为320 mm时,锥体高度和上圆台内径最佳值分别为600,130 mm,以该尺寸对新型滤筒锥体部分进行设计。

表6 滤筒内径及高度取值范围Tab.6 Value range of inner diameter and height of filter cartridge

2 新型褶式滤筒的系列化设计

2.1 褶式滤筒系列化设计的过程

系列化设计最基本的方法为横向设计和纵向设计[24],但横向设计和纵向设计往往难以应用于实际。在此基础上,又衍生出多种特定的系列化设计方法,如尺寸变化设计、叠加设计、工作能力变化设计及组合设计。尺寸变化设计是一种简单且较为普遍的系列化设计方法,适用于几何相似度高、结构较为规则的产品[25]。文中研究的褶式滤筒结构规则、相邻产品几何相似度高,且何东洋等[5]对该褶式滤筒除尘器性能评价因子的权重排序研究表明,滤筒结构参数对除尘器性能的影响较强,故采用尺寸变化的方法对该滤筒进行系列化设计。

尺寸变化设计需先确定一个基本产品结构,再利用系列化设计相似理论完成设计。褶式滤筒结构参数的优化分析表明:滤筒高度D1=1 000 mm,滤筒内径D=320 mm 时,锥体高度D2和上圆台直径D3最佳值分别为600,130 mm,由此得D2/D1=0.6,D3/D4=0.4。考虑到滤筒内径D=320 mm、滤筒高度D1=1 000 mm 的滤筒最常用,结合响应曲面分析确定最优的褶皱参数θ=5.2°,h=0.035 m 及由式(6),(8),(11)计算得到的最优N2和N1,选取D=320 mm,D1=1 000 mm,D2=600 mm,D3=130 mm,θ=5.2°,N2=50,h=0.035 为基本产品。根据国家标准[17]确定滤筒高度和滤筒内径的系列尺寸,利用D2/D1=0.6,D3/D4=0.4 的比值关系确定锥体高度和锥体上圆台内径的系列尺寸。

2.2 褶式滤筒产品数据库

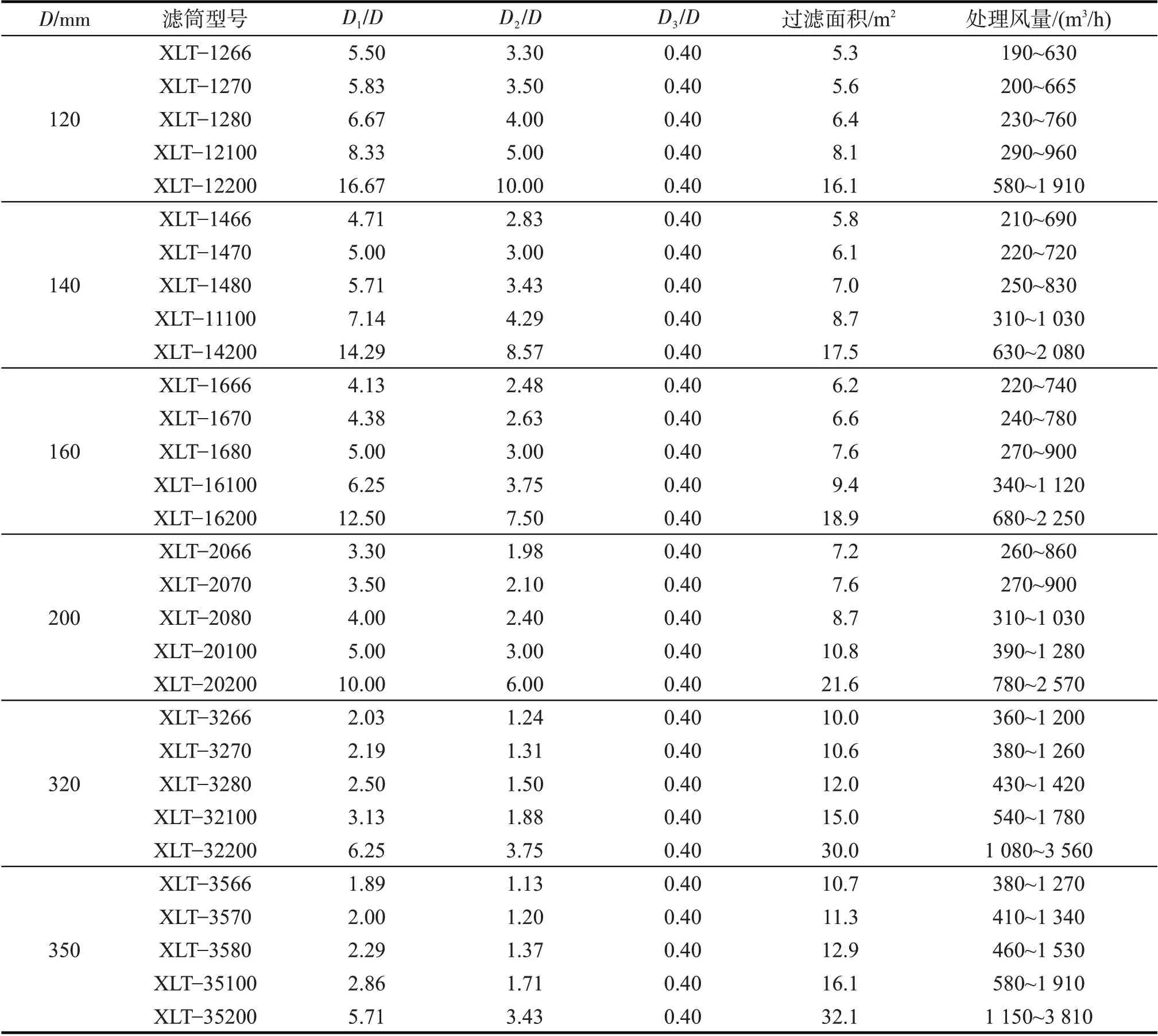

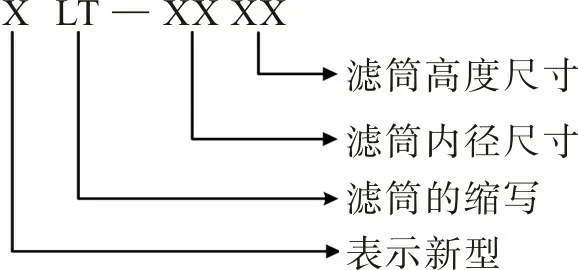

通过改变滤筒内径和高度对新型滤筒进行系列化设计,得到不同型号的滤筒产品,利用Access软件最终建立滤筒产品数据库。对于滤筒型号可根据除尘器实际处理风量来选择,结果如表7。其中新型滤筒命名如图4。

表7 新型滤筒数据库Tab.7 Database of new filter cartridge

3 结 论

图4 新型滤筒型号命名Fig.4 Model name of new type filter cartridge

对除尘器新型褶式滤筒的结构进行优化,在此基础对滤筒进行系列化设计,得到如下主要结论:

1)采用响应曲面法分析滤筒褶皱结构参数对除尘器压力损失的影响,得到最优褶皱参数褶夹角θ=5.2°,褶高h=0.035;

2) 滤筒内径D=320 mm,滤筒高度D1=1 000 mm 的滤筒为最常用的滤筒,其内部最佳锥体高度D2为600 mm,最佳锥顶直径D3为130 mm,故采用D2/D1=0.6,D3/D=0.4 的比值关系对新型滤筒锥体结构进行系列化设计;

3)通过改变滤筒内径和高度对新型滤筒进行系列化设计,利用Access软件建立滤筒产品数据库,数据库的建立可有效提高工作人员的选型效率。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)