弱凝胶深部调驱配套工艺技术优化

常蓓锋

摘要:XX区块自2014年开展实施深部调驱,累计实施10个井组。随着深部调驱的持续实施,现场逐渐出现成胶质量不稳定、配液操作粘损大、注入压力高导致转注水等问题,影响深部调驱的进一步有效实施。因此对配套技术进行研究与优化,通过调整交联剂生成配方、调整搅拌桨转速、实施注聚井解堵降压技术,有效解决了现场存在问题。

关键词:深部调驱;成胶;搅拌桨转速;解堵降压

1.前言

XX区块该块自1979年投入开发,1996年进入高含水开发后期阶段。该块存在以下开发矛盾:

(1)储层非均质性严重,主体部位层间矛盾突出。一是层间矛盾导致纵向水驱动用程度差异大:油藏开发初期油井均大段合采,层间干扰严重。统计XX块各小层吸水量可以看出Ⅲ5以上油组小层动用较差,其储量约占全断块总储量的58.57%。二是平面主体部位为河口坝复合体系,非均质性相对较弱,但仍存在差异。

(2)注水低效无效循环逐步严重,存在水流优势通道,注水调整难见效。通过对历年来注水井吸水剖面测试资料分析看,河道主流线存在水流优势通道,常规措施很难实现注水井平面调驱,注水低效无效循环,注水利用率低。

(3)目前井距已接近合理井距,油层水淹严重,剩余油分布零散。XX块目前平均井距280m,已接近计算合理井距268m,因此整体加密调整空间小。根据调整井解释成果和调补层资料分析以及剩余油分布研究结果,目前油藏水淹严重,剩余油分布零散,调整挖潜难度大。

(4)特高含水井多,常规油井措施效果逐年变差。目前XX块开井99口,其中综合含水≥80%的井有87口,占总井的88%,≤80%的井有12口,仅占总井的12%。XX块投产以来共上措施712井次,有效643井次,有效率为68.7%。近两年措施减少到平均年1-2次。上述措施中侧钻、补层效果较好,有效率为90.3%;堵水(223次有效51次)效果较差,有效率仅为22.8%。

(5)按现方式开发进一步提高采收率难度大。该块内部油水井间主流线方向水淹严重。目前开发方式下,最终采收率只有36.7%,达不到标定采收率38.5%。

针对以上存在问题,通过开展人造非均质模型及天然油砂填充模型注入不同介质提高采收率实验,进行了微观驱油机理研究。不同注入方式驱替结果表明深部调驱效果最好。2014年起实施弱凝胶深部调驱技术,取得良好效果。随着深部调驱的持续实施,现场逐渐出现一些问题:

1.1成胶质量不稳定

通过对现场配液进行取样化验分析,发现成胶粘度变化较大,主要是夏季成胶率较低。统计数据表明,1-5月取样75个,成胶率83%,平均粘度2565mpa·s;6-9月取样53个,成胶率35%,平均粘度461mpa·s;10-12月取样65个,成胶率86%,平均粘度2335mpa·s。

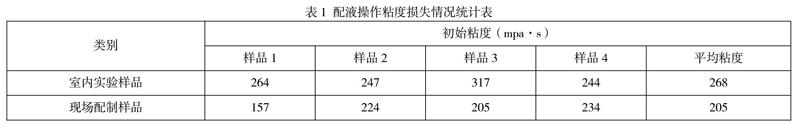

1.2 配液操作粘损大

现场取样化验粘度数据普遍低于室内实验数据。通过对比现场配液样品与室内实验样品,粘度平均降低23.3%。主要原因是现场配液流程中,聚合物溶解搅拌环节对弱凝胶有机械剪切作用。

1.3注入压力高导致转注水

随着深部调驱的持续实施,各注聚井的注入压力出现不同程度的升高,注入压力平均上升10.8 Mpa。部分注入井的弱凝胶在近井地带成胶,造成地层堵塞,注入压力过高导致转注水或停注。

2.配套技术优化

针对以上存在问题,从成胶保障技术优化、降低配液操作粘损、注聚井解堵降压三方面开展深部调驱配套技术研究与优化,确保实施效果。

2.1 成胶保障技术优化

水质是影响弱凝胶溶液成胶的关键因素,对现场水质进行化验,化验数据表明硫酸鹽还原菌、溶解氧指标均超过调驱配液用水水质标准,其中夏季细菌繁殖活跃,平均值为2.6×103个/ml,是造成成胶质量不稳定的主要原因。

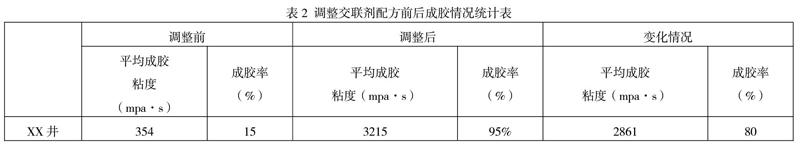

为消除细菌对成胶的影响,对酚醛树脂交联剂生产配方调整优化。酚醛树脂交联剂为苯酚和甲醛以l:3的摩尔比投料,采用碱催化合成工艺,在50℃-90℃ 温度下反应得到的产物。

研究数据表明甲醛是一种杀菌剂,能有效消除水中的硫酸盐还原菌,对保证聚合物溶液的稳定性有显著作用。因此对酚醛树脂交联剂生产工艺进行调整优化:增大甲醛投料量,确保苯酚完全反应无残留,反应产物中含甲醛1%。

2.2 降低配液操作粘损

聚合物在搅拌过程中的降解与搅拌器的形状和转速有关。目前现场使用的是桨式搅拌器,符合调驱现场使用要求。因此对搅拌桨转速进行研究与优化。

实验数据表明,当搅拌桨转速为30r/min时,搅拌桨对弱凝胶的剪切最小。当转速超过30r/min时,剪切越来越大。而当转速小于28r/min时,对聚合物搅拌溶解效果较差,导致配制的弱凝胶不均匀,弱凝胶平均粘度低。因此优选搅拌桨转速为30/min。

2.3 注聚井解堵降压

为有效解除井筒及近井地带的弱凝胶堵塞情况,通过研究,酸液可以对弱凝胶进行降解,主要机理如下:

(1)酸性条件下,水与质子化的酰氨羰基发生亲核加成,之后消去氨(NH3),丙烯酰胺结构单元水解为丙烯酸结构单元;

(2)聚丙烯酰胺的酸性水解表现出显著的临基催化效应,即水解后生成的羧基对临位酰氨基的水解产生加速作用;

(3)聚丙烯酰胺酸性水解时,除水解生成羧基外,还易发生酰亚胺化反应。

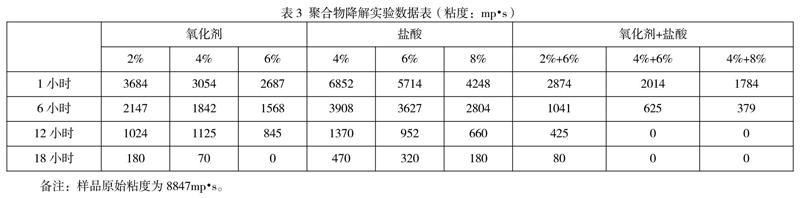

同时,聚合物分子链与氧化剂接触后,酰胺基易被氧化水解,造成分子链断裂,聚合物溶液粘度降低。

因此开展室内实验,在已成胶的样品中加入不同浓度盐酸和氧化剂,测定不同反应时间下的溶液粘度。实验数据表明盐酸和氧化剂能有效降解聚合物,因此可使用酸液和氧化剂解除注入井的聚合物堵塞情况,降低注入压力。通过实验优选配方浓度为4%+6%。

3.现场应用情况

深部调驱配套工艺技术优化在各井均应用实施,实施后取得了明显效果:

(1)通过调整酚醛树脂交联剂生产配方,平均成胶粘度由260 mpa·s提高到2446 mpa·s,成胶率由15%提高到83%;

(2)对各注入井的配液搅拌速度调整为30r/min,取样化验数据表明平均成胶粘度由调整前的2446 mpa·s提高到2838mpa·s;

(3)实施注聚井解堵降压3井次,平均压力下降9.5MPa,取得良好的实施效果。

4.结论

(1)随着深部调驱的持续实施,存在问题逐渐凸显。通过对深部调驱的配套技术进行优化,有效保障了成胶质量,降低配液操作粘度,降低了注入压力。

(2)XX块实施深部调驱配套技术的优化与应用,为深部调驱技术在中高渗油藏提高水驱开发效果提供了技术保障。