高温烧蚀型热防护材料发展概况

陈飞雄 颜君毅 王铁军

摘 要:本文概述了烧蚀型热防护材料的烧蚀机理、材料分类、抗烧蚀性能评价方法及应用领域,总结了C/C、C/C-SiC高溫烧蚀型热防护材料的发展情况。展望了超高温陶瓷(Ultra-High Temperature Ceramics,UHTCs )改性C/C复合材料的超高温烧蚀型热防护材料C/C -UHTCs的发展前景。

关键词:高温烧蚀、热防护材料、C/C、C/C-SiC、超高温陶瓷(UHTCs)、C/C-UHTCs

一、前言

航天系统的烧蚀现象首先由美国陆军导弹局红石兵工厂在1955年发现[1]。当时在火箭燃气(2570℃)作用下用玻璃纤维增强的三聚氰胺树脂进行试验,尽管树脂表面被燃气冲刷分层,但是距离表面6.4mm以下的部位材料完整无损,测温热电偶无变化,这一发现即是烧蚀技术的前导。后续经过对热防护问题的不断深入研究,烧蚀型热防护已成为有效的、成熟的热防护方法,是再入弹头和固体火箭发动机防热的最主要的方法之一。烧蚀型热防护是一种以消耗物质来换取防热效果的积极防热方式[2],具体说是在高温热流作用下,材料本身发生热解、融化、蒸化、升华和侵蚀等物理化学反应,通过材料表面的质量消耗带走大量的热量,从而阻止热流传入飞行器内部,在工作时间内保证飞行器能正常工作。随着火箭发动机性能的不断提升及超声速、高超声速飞行器的不断发展,高温烧蚀型执热防护材料由传统难熔金属材料、钨渗铜材料、石墨及石墨渗铜材料、陶瓷材料发展到C/C复合材料,再到后来的C/C-SiC复合材料。近年来,超高温陶瓷(Ultra-High Temperature Ceramics,UHTCs)改性的超高温热防护材料受到关注并获得研究。本文对烧蚀型热防护材料的烧蚀机理、材料分类、抗烧蚀性能评价方法及应用领域做了总结,对C/C、C/C-SiC高温烧蚀型热防护材料的发展情况进行了综述,对UHTCs改性的C/C-UHTCs超高温烧蚀型热防护材料的发展前景做了展望。

二、烧蚀型热防护材料概述

1、烧蚀型热防护材料烧蚀机理

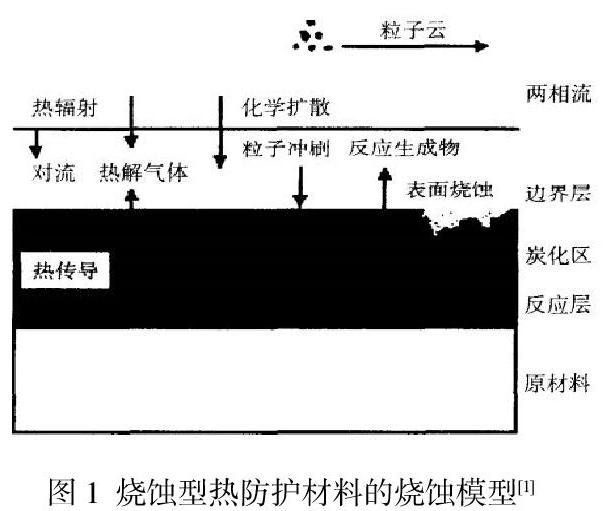

烧蚀型热防护材料的烧蚀可分为表面烧蚀和体积饶蚀[1][3]。表面烧蚀指发生在材料表面的烧蚀,主要包括表面材料与环境气流的热化学反应、材料的熔化、蒸发(升华)、高速粒子撞击(侵蚀)及机械剥蚀引起的质量损失。体积烧蚀指结构内部材料在较低温度(相对于表面烧蚀而言)下因热化学反应(热解反应和热氧化反应)导致的质量损失。烧蚀型热防护材料的烧蚀模型如图1所示。

2、烧蚀型热防护材料分类

按照烧蚀机理可将烧蚀型热防护材料分为熔化型、升华型和碳化型三种[1][2]。熔化型主要利用材料在高温下熔化吸收热量,并进一步利用熔融的液态层来阻碍热流。如,C/C-SiC、C/C-UHTCs复合材料是通过SiC、UHTCs在高温下生成黏度很高的氧化物液膜,在高速气流下不易被冲刷掉,并能进一步吸收热量而达到降低表面温度的目的。升华型主要利用在高温下升华气化吸收热量。如,C/C、C/C-SiC、C/C-UHTCs复合材料具有升华型特征,具体是通过碳元素的升化来吸收热量。碳化型主要利用高分子材料在高温下碳化吸收热量,并进一步利用其形成的碳化层辐射散热。如,纤维增强酚醛基复合材料。这种材料在本文不做介绍。

3、材料抗烧蚀性能评价方法

烧蚀型热防护材料的抗烧蚀性评价方法常用有氧-乙炔烧蚀测试法和等离子烧蚀测试法二种,具体执行GJB323-96《烧蚀材料烧蚀试验方法》[4]。氧-乙炔测试法是树脂基复合材料烧蚀试验最常用的方法,是用氧-乙炔焰垂直于试样表面烧蚀。等离子烧蚀方法是固体火箭发动机用C/C复合材料烧蚀实验最常用的方法之一,是通过采用相对稳定的等离子射流垂直于材料表面进行烧蚀。此外,还有电弧驻点烧蚀测试法、电弧风洞烧蚀测试法、小型液体发动机燃烧实验法、小型固体火箭发动机静试法等[5][6]。

4、烧蚀型热防护材料应用领域

烧蚀型热防护材料通常应用于导弹的再入飞行器外表面的热防护和固体火箭发动机内壁面的热防护[2][7]。再入飞行器从外层空间再入大气层时,其速度达到了超音速、高超音速,这些物体在空气阻力的作用下急剧减速,同时猛烈压缩其前方的空气。巨大的气动加热作用在导弹的鼻锥、防热罩或再入舱的迎风面产生很高的温度(1400℃-2000℃以上)。因此必须采取一些特殊的措施来解决再入飞行器头部防热问题。尽管再入飞行器受热严重,但再入过程中,受热时间短。比如,对于中程或洲际再入弹头受热时间为20-40s。对人造卫星和飞船,其受热时间在200-500s。烧蚀热防护利用高速飞行器受热时间短的特点,牺牲部分表面材料,让大部分热量在烧蚀过程被防热材料消耗掉,使飞行器内壁保持在允许的温度范围内,从而起到热防护作用。固体火箭发动机内壁受燃气的烧蚀作用严重,固体推进剂燃烧温度一般达到3500K以上,即使是能量较低的双基推进剂,喷管中的热流也要大于1.2MW/m2。喷管在高温、高速、高压的燃气环境下工作,通常采用烧蚀热防护的方法,对发动机内壁面进行有效的热防护。发动机的燃烧室或喷管的部分采用了烧蚀材料结构。

三、高温烧蚀型热防护材料研究进展

1、C/C烧蚀型热防护材料

C/C复合材料具有较高的化学潜热,在高温下能保持较高的强度和化学稳定性,并具有高导热率、高熔点和大比热容的特点,属于热容吸热式热防护材料,同时还具有质量轻、模量高、比强度大、热膨胀系数低、耐热冲击、耐腐蚀、吸振性好的特点。其另一大优点是基体与增强体都是碳元素、具有良好的界面结合。因此,C/C复合材料是目前比较理想的一种高级热防护材料[2][9]。1963年出现了第一个采用2D C/C复合材料的喉衬,其显示出一定的优势。随着C/C材料新工艺新结构的的研究,极大地推进了喷管材料的更新换代。美国是最早开展C/C喷管材料研究的国家之一。20世纪60-80年代,美国先后开展了2D、3D、4D C/C复合材料喉衬的研究,并较好地解决了喷管的可靠性差这一长期存在的问题。法国1969年开始实施C/C喉衬材料的发展计划,并于1972年将2D C/C复合材料喉衬首次装在固体火箭发动机上进行试飞并取得成功。20世纪70-90年代,法国先后研制出用于发动机喷管的C/C复合材料扩张段和延伸锥,并开发出一种超细三向预制体编织技术。90年代后,法国已经具备了生产大型C/C喉衬的能力,阿里安5号的大型C/C喉衬就是代表作。随着C/C技术的发展和进步,这种研究开始逐步趋向国际法。20世纪70-90年代,美国和法国先后合作研制了花瓣形铺层的C/C复合材料扩张段,用于SEP/CSD发动机的喷管并点火成功。我国对C/C复合材料喷管的研究开始于20世纪70年代。70年代初,中科院金属所、兰州碳素厂、北京有色从属研究院、航天部43所、中南大学粉末冶金研究院等单位都对C/C复合材料进行了研究。1972年,研究人员对4枚C/C复合材料喉衬进行了可行性筛选试验。1984年,43所研制的装有平板毡的C/C喉衬远地点发动机成功参与了我国第一枚通迅卫星的发射,标志着我国C/C喉衬材料已经进入实用阶段。90年代以来,又开始了第三代喉衬材料的研制,并使多项C/C喉衬材料的低烧蚀率和高强度关键技术获得重大突破,综合性能大大提高。

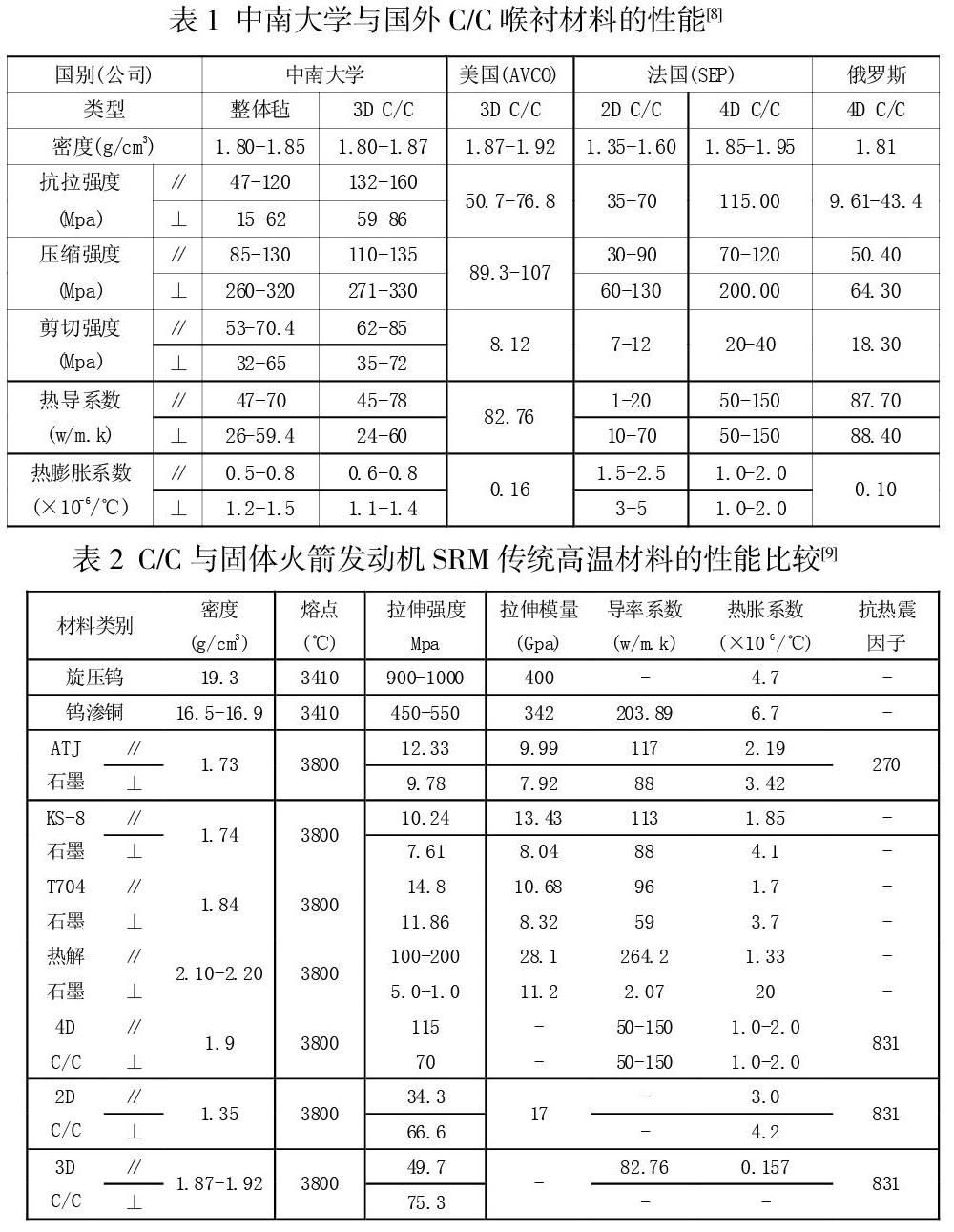

表1列出了我国中南大学研制的C/C喉衬材料与国外同类先进材料的性能[8],相比较可以看出中南大学研制的C/C喉衬材料已达到国际同类材料的先进水平。表2列出了典型C/C复合材料与传统高温材料的性能参数[9],可以看出所有C/C复合材料的强度都高于传统的石墨材料。纤维的增强作用使C/C复合材料在破坏模式上出现“假塑性”,从而获得更好的抗热震性能。特别适合于固体火箭发动机喷管喉衬和扩张段构件使用。与传统宇航级石墨材料相比,C/C复合材料具有更高的强度和更好的抗冲刷和抗烧蚀性能,尤其是其优异的抗热震性能和整体性能,以及容易制成多种形状和多种尺寸构年的工艺能力,克服了石墨材料固有的缺点。因而取代石墨材料成为高性能喷管结构的首选材料。

近年来,C/C复合材料在航空航天领域的研究应用发展很快,在火箭发动机喷管、喉衬上应用具有很大优势。单向纤维束、2D、3D和4D编织,以及正交3D等不同结构形式的C/C复合材料已成功应用于洲际导弹再入鼻锥和火箭发动机喷管喉衬等关键部位,并取得了非常好的效果。国外高性能惯性顶级固体发动机、星系固体发动机、战略导弹固体发动机几乎全部采用3D、4D C/C复合材料喉衬。高性能C/C复合材料喉衬密度为1.87-1.92g/cm3,环向拉伸强度为50-100MPa,喉部烧蚀率大致水平为:一级发动机喉衬0.20-0.35mm/s,二级发动机喉衬0.15-0.20mm/s,三级发动机喉衬0.08-0.15mm/s。

C/C复合材料的烧蚀基本上可分为热化学烧蚀和机械剥蚀两种情况[10]。C/C复合材料的热化学烧蚀是指碳的表面在高温气流环境下引起的氧化反应及升华作用。较低温度下,碳首先被氧化,氧化过程受到氧化速率控制,氧化速率由表面反应动力学条件决定,随着温度升高,氧化反应加剧,氧气不足,此时氧气向表面的扩散作用起主导作用。更高的温度下,则是碳氮反应与碳升华效应显著,并且其过程也是从速率控制过渡到扩散控制。机械剥蚀是指气流压力和剪切力作用下因基体密度与纤维密度不同而引起的颗粒状剥落或因热应力破坏引起的片状剥落。

C/C复合材料是惰性环境中理想的高温热防护材料。但是C/C复合材料在高温有氧环境下抗氧化性能不佳,在有氧气氛中C/C材料在450℃会迅速氧化,氧化失重后引起C /C复合材料的力学性能明显下降。据报道[11],当C/C复合材料氧化失重2%~5%时,其力学性能下降达40%~50%,严重限制了其在高温有氧环境中的应用。解决高温氧化问题是充分发挥C/C复合材料潜能的前提。此外,随着战略、战术导弹更高效率和精度要求的提出,需要开发研制采用新型高性能推进剂的高性能固体火箭发动机,对推进系统组件(如喷管、喉衬、燃气舵等)的抗烧蚀性提出了更高要求。因此,需要强化提高C/C复合材料性能方面的研制工作,使C/C复合材料具有更高的抗氧化性、抗冲击和抗烧蚀性能。为此,具有高温抗氧化性能的C/C-SiC热防护材料获得了开发应用。

2、C/C-SiC烧蚀型热防护材料

C/C-SiC 复合材料是由高强度的碳纤维和高模量、抗氧化的SiC基体材料复合而成,结合了C/C复合材料良好的高温物理性质和SiC材料良好的高温抗氧化性,是适用于火箭发动机和再入飞行器的高温热防护材料[12][13[14]。材料中SiC基体的主要作用是氧化形成致密的SiO2基玻璃质层,可有效保护碳纤维不被氧化。同时,SiC陶瓷基体的制备技术成熟,原材料来源广泛、成本低,因而得到广泛应用。

德国航天中心DLR为美国NASA的X-38飞行器制备的C/C-SiC鼻锥,其最高使用温度为1750℃。C/C-SiC鼻锥制备采用液相渗硅工艺(LSI),即通过液相Si浸渗C/C材料,最后在表面进行CVD-SiC涂层,进一步提高抗氧化性能。DLR还与日本合作,采用LSI工艺制备C/C-SiC碳陶热防护系统陶瓷瓦样件Cetex。在风洞试验中Cetex样件的最大试验温度达到2700℃;航天运载器飞行试验中回收舱成功再人大气层,Cetex表面温度约达到2200℃,未暴露任何明显问题。美国的X系列航天试验验证机的热保护系统采用了PIP工艺制备的C/C-SiC材料,在400-1650℃温度范围有良好的性能,并且在高于2500℃的条件下通过了80s测试。Hyper-Therm Inc.在USAF Phillips Laboratory的支持下,成功研制出C/C-SiC發动机推力室。欧洲SEP公司采用ICVI工艺成功研制出C/C-SiC发动机喷管,并完成二次高空点火试验。日本Yamaguchi、Muarata等在美国申请专利,介绍了日本C/C-SiC推力室方面的研制工作,采用CVI结合PIP工艺制备出C/C-SiC推力室,并进行了发动机点火试验。日本试验空间飞机HOPE-X的热结构材料也使用了PIP工艺生产的C/C-SiC材料作为前部外板、上部及下部面板等。

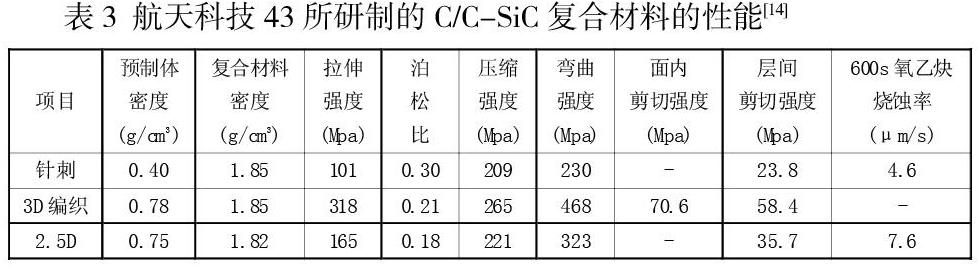

国内航天科技43所采用“CVI+PIP”混合工艺制备C/C-SiC复合材料,包括针刺、3D编织和2.5D不同预制体C/C-SiC复合材料,其性能见表3[14]。其中,针刺C/C-SiC复合材料的优点是抗氧化烧蚀性能优异、成本低,在耐高温抗氧化燃烧室等大型耐烧蚀部件上显示出潜在的应用前景,目前已通过水压试验、静力试验、振动试验,以及超声速冲压发动机地面热防护试验考核和飞行试验考核,满足1400-2000℃、长时间(600~1500s)耐高温抗氧化要求。2.5D C/C-SiC复合材料整体强度高,用于制备预燃室,已通过了水压强度试验考核和超燃冲压发动机Ma5.5、600S条件下的热防护试验考核,试验后预燃室结构完整,内表面未见明显烧蚀,满足使用要求。3D编织C/C-SiC复合材料主要用于高温紧固件、舵轴等小型、对承力要求高的热结构部件,制备的螺栓紧固件拉伸强度达226MPa。国防科技大学采用PIP工艺制备的C/C-SiC复合材料推力室成功通过了室压3MPa、燃气温度达3000K的液体火箭发动机热试车考核[10]。

C/C-SiC复合材料的烧蚀可以看成是在C/C复合材料烧蚀基础上计入SiC基体的热化学氧化和机械冲刷流失[2][7]。材料中的SiC基体在1200~1600℃的温度区间内能与O2反应生成具有一定流动性的SiO2 玻璃层,该玻璃层具有极小的氧扩散系数(1200℃下仅为1.4×10- 17 m2 /s) ,能有效阻止氧向材料内部扩散,同时填补材料表面裂纹。这是一种惰性氧化过程,其作用是降低了材料的烧蚀率,使材料能在有氧环境下的工作温度提高到1750℃。但随着温度升高, SiO2 玻璃层粘度急剧降低, 在机械冲刷的作用下会导致快速流失。当温度达到1750℃时,SiC基体由惰性氧化转为活性氧化,形成气态SiO而非SiO2保护膜,导致材料表面烧蚀率急剧增加。同时随着环境压力的降低,惰性氧化转为活性氧化的过渡温度将进一步降低,严重限制了飞行器的弹道包络。此外,在含水环境中SiC基体的氧化速率也会相应加快。因此, C/C-SiC复合材料在有氧环境下短时间经受的温度不超过2000℃ ,长时间不超过1600 ℃。可见,C/C-SiC复合材料尽管性能优良,但SiC基体耐高温性能不足。为进一步提高材料在高温长时间下的抗烧蚀能力,人们开始将超高温陶瓷(UHTCs)加入到C/C复合材料中,利用超高温陶瓷的高熔点、高强度、优良的抗氧化性、抗烧蚀等特点实现既能保持C/C复合材料优异的耐高温性能,同时又能显著提高C/C复合材料的抗氧化性能的目标。

3、C/C-UHTCs烧蚀型热防护材料

超高温陶瓷(UHTCs)[7]是指那些可以在2000℃以上和反应气氛中(比如氧原子)使用,并且具有相当优良的高温抗氧化性和抗热震性的过渡金属的碳化物、硼化物、氮化物材料,如ZrC、HfC、TaC、ZrB2、HfB2,TaB2等。它们具有优异的物理性能,同时还具有良好的抗热震性和适中的热膨胀率。由于含有高百分含量的高强共价键,这类陶瓷不仅耐高温,而且抗氧化性能也有显著的提高,如ZrC 的氧化起始温度提高到1700℃,同时氧化生成的ZrO2 等产物粘度很高,是阻止氧进入材料内部的极好的阻挡层。这些突出的性能特点可望使之成为未来超高音速及二次运载火箭的热防护系统及推进系统最有应用前途的一类材料。表4列出了几种典型超高温陶瓷UHTCs及其相应的氧化物的热物理性能[7][12][13]。近年来,以碳纤维为增强相,以UHTCs为功能相的C/C-UHTCs超高温烧蚀型热防护材料获得了广泛的重视。这类材料有望既保持C/C复合材料轻质高强、抗热震性能优良的特点,又能改善其在超高温(2000℃以上)有氧环境下的抗氧化烧蚀能力[14][17]。

在超高温陶瓷中[13],ZrC具有比HfC和TaC 更高的比弹性模量以及更低的制备成本,抗氧化性能可与HfC媲美,而其密度(6.6 g/cm3)仅为HfC 陶瓷密度(12.7 g/cm3)的一半。 ZrC 氧化后形成的ZrO2保护膜熔点高达2700℃,蒸汽压、氧渗透率和热导率低,具有优异的高温抗氧化耐烧蚀性能。采用ZrC陶瓷对C/C复合材料进行改性可有效提高C/C复合材料的抗氧化耐烧蚀性能。与ZrC相比[14],SiC陶瓷的熔点相对较低,但是SiC陶瓷氧化后形成的SiO2具有非常低的氧渗透率,且SiO2在高温下为玻璃态,能快速在复合材料表面铺展,封填复合材料表面的裂纹和孔洞等缺陷,大大提高复合材料的抗氧化性能。另外,SiC的热物理性能与C/C材料的匹配性也比较好。鉴于SiC 陶瓷这些优点,UHTCs通常要与SiC相结合,形成SiC-UHTCs多元基体加入到C/C中进行改性,不仅可消除C/C材料与UHTCs热物理性能的差异和化学侵蚀,提高C/C复合材料的高温强度;而且对于拓宽抗氧化温度范围具有积极作用,即在2000℃以前当温度还未达到UHTCs及其氧化物的熔融温度,SiC的氧化物可熔融并填补在固态的UHTCs及其氧化物之中,从而起到抗氧化作用。由于填补/弥合在固态超UHTCs及其氧化物之中,熔融態SiC氧化物因高温燃气冲蚀/冲刷而产生的损失也会降低。

西北工业大学[15]制备的 C/C-SiC-ZrC材料, 用氧-乙炔火焰烧蚀120s后的线烧蚀率比在相同工艺条件下制备 C/C-SiC材料的线烧蚀率降低了一个数量级,且烧蚀后质量不降反增。中南大学[16]制备的的 C/C-ZrC材料,用氧-乙炔火焰烧蚀烧蚀20s后其质量烧蚀率和线烧蚀率分别为3.3mg/s和12μm/s,比C/C复合材料的分别降低了50%和7.6%。由此可知,向C/C复合材料中引入ZrC后,C/C复合材料的抗烧蚀性能得到显著提高。

航天科技43所[17]研制的UHTCs(ZrC,ZrB2)改性C/C复合材料的抗烧蚀性能,见表5。从表中可以看出,与单纯SiC陶瓷改性C/C材料(C/C-SiC)相比,UHTCs(ZrC、ZrB2)基体的引入,大幅度提高了复合材料的高温抗氧化性能,其中三元陶瓷体系(SiC-ZrC-ZrB2)基体改性的效果优于二元陶瓷体系(ZrB2-SiC)。具体表现为质量烧蚀率呈现数量级降低,甚至出现细微增重现象;线烧蚀厚度急剧减小(烧蚀厚度≤0.1mm)。这表明随着三元超高温陶瓷(SiC-ZrC-ZrB2)基体改性C/C复合材料的耐高温抗氧化性能得到明显提高,能够满足“2500 K、600 s高温抗氧化”要求。采用ZrC-ZrB2-SiC改性C/C材料制备的首套超燃冲压发动机燃烧室缩比件,已通过Ma6热防护试验,单次工作时间达到1091s。

SRM 喉衬工作的温度远远高于上述超燃冲压发动机燃烧室,通常在3000 ℃以上,这就需要更高温度的Ta系或者Hf系超高温陶瓷改性C/C复合材料的热防护材料。Choury指出[18],研制能承受3700℃喉衬必须将难熔金属碳化物加到C/C材料中。这方面俄罗斯已突破Hf,Ta 卤化物与碳的共沉积技术关键,把高熔点、抗烧蚀、抗冲刷的 TaC,HfC 渗透到C/C喉衬的烧蚀层中,并进行类似于钨渗铜喉衬的渗铜工艺,制成C/C材料的抗烧蚀涂层型喉衬,这种新型耐烧蚀材料综合了C/C复合材料抗热应力能力强,对热震及机械冲击的敏感非常小;TaC、HfC 高熔点、抗烧蚀、抗冲刷;Cu具有在3800℃气化、发汗冷却可降低喉衬温度的特长,使喉衬材料上了新台阶,经燃气温度3800℃、压力8.0MPa,工作时间为60s的SRM地面点火试验考核,该喉衬比纯C/C喉衬的烧蚀率可成倍降低,可用于烧蚀要求严格的第3级发动机,展示了C/C喉衬材料发展的新动向。也见到美国有C-TaC 复合基体烧蚀机理方面的报导,对其烧蚀性能有充分的肯定。另外,美国也已提出了下一代喷管材料是以TaC、HfC等陶瓷材料为基体,以碳纤维为增强体的陶瓷基复合材料,有望制成无烧蚀喉衬,其成本也必然很高,目前仅是一种概念,但却为研制抗烧蚀C/C材料提供一定的理论基础,展示了高性能抗烧蚀C/C复合材料的发展动向,但由于涉及国防尖端领域的应用,有关报导很少。

添加超高温陶瓷UHTCs改性C/C材料,降低材料烧蚀率的原因可初步归纳为二个方面[18][19]:一、是是抑制氧化作用和弥补烧蚀后的缺陷。由于氧化作用的存在,使基体中的UHTCs在高温和氧的条件下生成难熔金属氧化物,而氧化物的熔点一般在烧蚀温度以下,这样氧化物在烧蚀过程中形成粘度大的液膜在材料表面铺展开,一方面弥补材料表面烧蚀缺陷,另一方面可阻止有氧气氛对材料进一步破坏 。二、是增强基体抗冲刷性能:C/C材料各相中,以炭纤维,尤其是炭纤维横截面方向最不耐烧蚀 ,这是由于炭纤维密度仅为 1.76g /cm3 ,而且,炭纤维本身特有的“皮芯结构”,使得轴向纤维最先烧蚀。因此,提高材料的抗烧蚀性能,只能从基体方面入手。含有一定量的超高温陶瓷这样的陶瓷类耐冲刷组分,在界面结合适宜的情况下,可有效提高材料整体的抗机械磨蚀、冲刷性能。

四、展1望

随着飞行器飞行速度的提高和高可靠性、可重复使用的需求,对烧蚀型热防护材料提出了越来越高的要求[20],如航天飞行器载入大气时,速度高达30MPa,形成强激波,空气被强烈压缩,压力、温度急剧上升,飞行器的鼻锥、机翼前缘和燃烧室等部位,要经受瞬时超高温(2000~3000℃以上)、大热流(数十兆瓦到数百兆瓦)的严酷热环境。为此,高温烧蚀型热防护材料中的C/C复合材料、C/C-SiC复合材料获得了快速发展和应用。目前正在开发的超高温陶瓷UHTCs改性C/C复合材料的C/C-UHTCs复合材料已成为新一代轻质超高温烧蚀型热防护材料,在保持C/C复合材料原有的优异室温及高温力学性能和尺寸稳定性等突出优点的前提下,显著提高了C/C复合材料抗氧化烧蚀性能、降低了烧蚀率,并具有可设计性和抗热震性优势,可通过调整改性陶瓷的种类和含量,适合于不同高温抗氧化环境,具有很大的潜在应用前景,是新型高超声速飞行器热防护材料和新一代SRM高性能喉衬材料理想的候选材料。

参考文献:

[1]袁海根,曾金芳,杨杰,等.防热抗烧蚀复合材料研究进展[J].化学推进剂与高分子材料,2006,4(1):21-25

[2]孙斌,张建伟.火箭发动机热防护技术[M].北京:北京航空航天大学出版社,2016

[3]易法军,梁军,孟松鹤.防热复合材料的烧蚀机理与模型研究[J].固体火箭技术,2004(4):48-54

[4] 中国航天工业总公司四院四十三所,029基地,七O八所.GJB323A-96.烧蚀材料烧蚀试验方法.北京: 中国航天工业总公司,1997

[5] 国义军,石卫波,石义雷,等.电弧加热器试验条件下端头烧蚀外形计算[J].空气动力学学报, 2002, 20 (l): 116-121

[6] 黄海明.极端环境下碳基复合材料烧蚀研究 [学位论文].哈尔滨:哈尔滨工业大学, 2001

[7]周延春,冯志海,等译.超高温陶瓷---应用于极端环境的材料[M].北京:国防工业出版社,2016

[8] 左劲旅,张红波,等.喉衬用炭/炭复合材料研究进展[J].炭素,2003,(2):7-10

[9]崔红,王晓洁,等.固体火箭发动机复合材料与工艺[M].西安:西安工业大学出版社,2016

[10]黄海明,杜善义,吴林志,王建新.C/C复合材料烧蚀性能分析[J].复合材料学报,2001,18(3):76-80

[11] 庄 磊, 付前刚, 李贺军,等. 聚合物浸渍裂解法制备C/C-ZrC-SiC复合材料的氧化行为及抗烧蚀性能研究.中国材料进展,2015,34(6):425-431

[12]张鹏.反应熔渗法制备Cf/(HfC+MC)复合材料机理及基性能研究[学位论文].长沙:国防科学技术大学,2011

[13]仝永刚.Si-Zr二元系合金反应熔渗改性C/C复合材料及其性能研究[学位论文]. 长沙:国防科学技术大学,2015

[14] 闰联生,崔万继,等.超高温抗氧化碳陶复合材料研究进展.宇航材料工艺,2014,(3):6-11

[15] XIE Jing, LI Ke-zhi, LI He-jun, FU Qian-gang, GUO Ling-jun. Ablation behavior and mechanism of C/C-ZrC-SiC composites under an oxyacetylene torch at 3000 ℃ [J]. Ceramics International, 2013, 39(4): 4171-4178.

[16]杨 鑫, 苏哲安, 黄启忠, 陈建勋. C/C-ZrC 复合材料高温氧乙炔焰烧蚀性能及机理研究[J]. 中国材料进展, 2011, 30(11):32-38

[17] 崔 红,闫联生,等.掺杂改性 C/C复合材料研究进展.中国材料进展[J].2011,30(11):13-17

[18] 崔 红,苏君明,等.添加难熔金属碳化物提高C/C复合材料抗烧蚀性能的研究.西北工业大学学报,2000,18(4):669-673

[19] 王俊山,李仲平,等.摻杂难熔金属碳化物对炭/炭复合材料烧蚀微观结构的影.新型碳材料,2005,20(2):97-102

[20] 王玲玲,嵇阿琳,崔红,等.ZrC改性C/C-SiC复合材料的力学和抗烧蚀性能.复合材料学报,2016,33(2):373-378