熔模铸造易断内浇口工艺方案研究

何敬全

摘 要:随着国家近几年对传统制造业的重视,国内机械制造业正在以高速度发展.其中熔模铸造在标准与非标准的机械零件制造中都占据了重要地位.铸造的生产效率也越来越高,生产周期要求越来越短.本文主要研究铸造后期铸件与模组的快速分离(震动落件)的内浇口设计.

关键词:易断内浇口;震动落件

传统的铸造落件方式主要是切割方式使铸件与模组分离,其缺点是劳动强度大,有粉尘,噪音大.已不能满足现阶段环保要求.易断内浇口就是在传统震壳基础上把铸件内浇口作出改善,利用震动产生应力达到内浇口与铸件间出现断裂来实现落件.

1.易断内浇口设计:

(1)易断内浇口设计时需满足对铸件热节的补缩,而避免产生缩孔,缩松情况;

(2)易断内浇口断口要小才能保证在较短时间内能起到震落效果以保证生产效率 ;

(3)需要考虑断口的角度与高度,才能可以利用型壳的温度来满足补缩.避免断裂时伤到铸件表面;

(4)满足排蜡要求,尽量减少蜡残留.可采用设计成竖放式,横放式,偏心式;如图二、图三、图四。

2.易断浇口尺寸(图一):

(1) 根据铸件热节大小确定.一般按铸件热节圆直径0.6%~0.8%

(2) 不锈钢材质可选择2~3.5mm;碳钢与合金钢材质可选择2~10mm.首要可行性是要保证蜡件组树后在吹蜡屑时不易吹断;

(3) 当a尺寸较大时,d相应要选择小些,这样可以起到一定增加补缩效果.一般可按70°~120°;

(4) 可根据制壳层数选择10~15mm ;

(5) 根据铸件热节大小确定.一般按≥1.2%铸件热节圆直径。

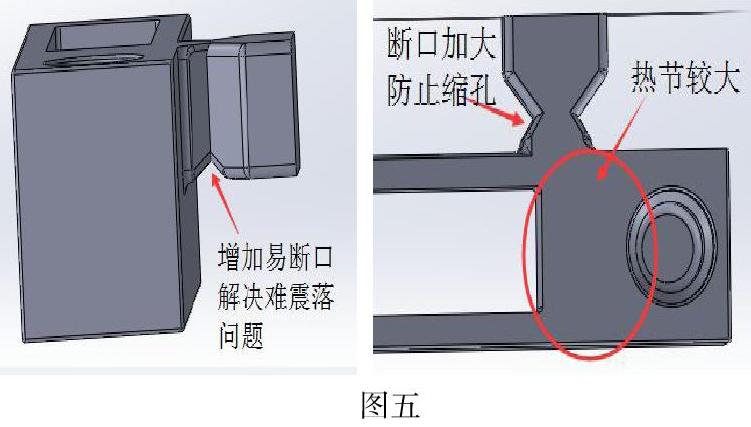

3.易断浇口对排蜡影响:排蜡是熔模铸造中考虑成本的重要一环,排蜡不干净不但会增加成本(排不出的部分会在型壳焙烧时烧掉),而且还对铸件表面质量有一定的影响。因此在设计浇口时要考虑满足排蜡要求,如图四、图五是易断浇口摆放的两种通用方法:

(1)平放浇口(图三)优点是应力集中,容易震落,缺点排蜡不干净,为了增加排蜡可在断口位做成偏心形式可稍微增加排蜡,对批量大的铸件可降低一定的成本(图六)。

(2)竖放浇口(图四)优点是排蜡干净,但如果断口b尺寸较大时震落时间会相对较长.适合热节较小的铸件.为了解决这种浇口的缺点,可在底部增加一缺口来增加应力点,达到断口b尺寸可较大,补缩效果较好而且较易震落。如图五

4.易断内浇口设计合理性评估

(1)评估易断内浇口设计是否合理,前提是保证铸件质量是否得到保证,内浇口作为一个铸件在收缩过程能否得到有效补缩具有重要意义。在要求较高的比如有密闭要求的铸件,我们要通过气密性检测、X线探伤来确定是否合理。初次试验铸件出来经探红外线,探伤转角位有轻微缩松,初步怀疑是断口补缩不足,通过修改内浇口f尺寸,增加热量,打通断口过小,改善补缩通道后,再次通过探伤发现缩松消失。

(2)易断内浇口的设计是为了提高生产效率,判定指标就是震落时间的控制,以铸造厂所选用的震壳机使用气压0.4~0.6Mpa为例,一串铸件震落时间约为20~50秒为合适时间.时间过少型壳未能有效清除,時间过长不能有效提高生产效率,特殊结构的铸件还有可能局部位置易出现震裂情况。如出现震断时间过长或震裂,可适当修改断口b的尺寸,但要保证不出现缩松,缩孔情况。

(3)断口高度c和角度d是影响易断口质量的其中两个参数,c越大断开后残留的浇口就高,后工序磨削浇口的劳动量就大,还会增加钢材和砂带的损耗.但过低的d也易出现震断时伤到铸件,表面做成缺内的情况.因此不适合过高,震断后保留2~3.5mm是比较合适的浇口残留的量。浇口的设计时要综合考虑的方面:角度过大会影响断口的补缩性,过小容易影响制壳操作。

5.结语:

在铸造业竞争日益增大的环境下,提高生产率,降低生产成本已成为企业生存发展的重要手段。易断内浇口作为提高生产率,降低劳动强度的的设计,相信是一种很好的研究发展方向 .因为它在一些结构比较复杂、传统内浇口放置后难以进行切割的铸件中,也可以得到更好的应用。

参考文献:

[1] 中国铸造协会.熔模铸造手册[M]. 北京:机械工业出版社,2000

[2] 陈国桢.铸件缺陷和对策[M]. 北京:机械工业出版社,2002