定向钻进用泥浆泵曲轴动态载荷计算及应力分析

白稳乐,姚宁平

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

泥浆泵是煤矿井下定向钻进设备的重要组成部分,在钻孔过程中泥浆泵通过钻杆提供高压冲洗液(水)驱动孔底马达回转破岩。国内市场供应的钻探用泥浆泵输出压力较小,仅能满足常规孔口回转钻进,石油钻井泵虽然具有高泵压、大流量的特点,但多采用多挡机械变速,在功率恒定时流量与压力成反比,排量和泵压不能同时满足孔底马达多种钻进工况的需求。中煤科工集团西安研究院有限公司研发的千米定向钻机采用负载敏感泵作为泥浆泵的动力源,可通过外界负载的变化调节泥浆泵的输入功率,实现流量和泵压的多级变化,与此同时,还根据定向钻机的这一特点研制开发了一款与其匹配的液驱BWY-200/9型泥浆泵[1-4]。

依据定向钻机采用的孔底马达对泥浆泵泵量和泵压的要求,确定泥浆泵的流量为200 L/min、最大排出压力为9 MPa。在设计中由于曲轴是泥浆泵的关键零件,承受着交变的弯曲-扭转载荷和一定的冲击载荷,易发生过早失效或疲劳断裂,因此笔者应用数值分析软件及有限元分析软件对曲轴进行静力学、疲劳强度分析,得到曲轴的应力分布云图,其分析结果可为BWY-200/9型泥浆泵曲轴结构尺寸的优化设计提供理论依据。

1 基于数值分析软件的曲轴动力学分析

泥浆泵的动力端设计时选择传统的曲柄连杆机构,该机构将液压马达的旋转运动转化为活塞的往复运动,曲轴采用二支撑三拐结构。曲轴在曲柄连杆机构的往复运动过程中,除承受互为相位差120°的连杆力引起的弯曲应力和扭转剪应力外,还受到支座变形、轴颈磨损等因素引起的附加载荷,在实际分析时忽略次要因素以简化计算[5]。

简化后曲轴主要受三拐处的连杆力、齿轮传递的扭矩的影响,其中连杆力的大小随曲轴转角φ呈周期性变化,因此需要掌握其变化规律,并确定曲轴工作中的危险工况。连杆力的求解公式如下:

(1)

(2)

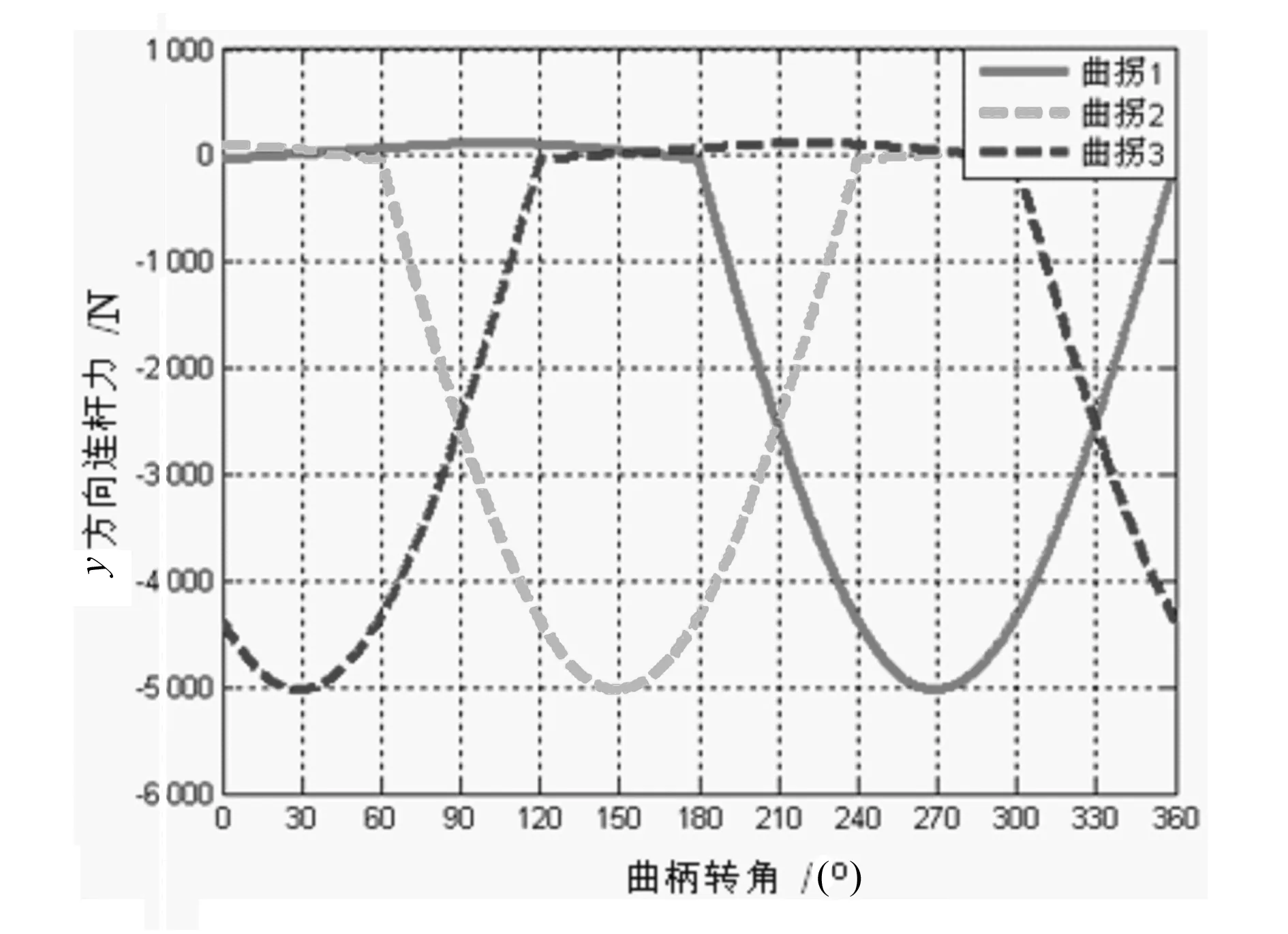

根据上述力学平衡方程,以曲柄转角φ为参变量,使用数值分析软件进行数值计算,得到连杆力在x方向的变化曲线(图1)及连杆力在y轴的变化曲线(图2)。图1、图2 表明:曲拐处所受动载荷随曲轴转角φ呈周期性变化,三曲拐受力状况在相位上相差120°,活塞排液时受力较大,吸液过程中受力较小。曲柄受力在曲轴转角为180°和360°时有一个大的跳跃,这是由于活塞上的液压力动态变化引起的:曲轴转角在180°时,高压液体进入工作回路做功,引起活塞杆推力突然增大,曲拐受力也突然增加;曲轴转角在360°时,活塞由排液过程转化为吸液过程,活塞杆推力突然减小,曲拐受力也随之突然变小。

图1 连杆力变化曲线(x方向)

图2 连杆力变化曲线(y方向)

从二支撑三拐曲轴上的受力变化可以看出,与x方向相比,y方向受力分量和变化范围小了很多,因此将x方向的受力分量作为考察的主要对象,以此确定曲轴受力的危险工作点。在泥浆泵的一个工作循环中,两个活塞同时排液时曲轴受力最大,危险区域存在3个,分别是:曲轴转角在60°~120°,活塞2和3同时排液;180°~240°, 活塞1和2同时排液;300°~360°,活塞1和3同时排液,对这3个区域需进行强度分析。

2 曲轴的有限元分析

2.1 建立有限元模型

二支撑三拐曲轴结构复杂,存在空间过渡及圆弧、斜面不规则等特点,因此采用Solid edge三维建模,以.x_t格式导入有限元分析软件。由于大齿轮与曲轴螺纹连接,因此将其三维模型建为装配体进行有限元分析[6-11],对有限元模型设置与之对应的材料、弹性模量及泊松比:曲轴材料QT600-3,密度7.30 g/cm3,弹性模量154 GPa,泊松比0.27,转速369 rad/min;大齿轮材料40Cr,密度7.82 g/cm3,弹性模量208 GPa,泊松比0.28。再采用Solid186单元对有限元模型进行网格划分,将模型总共划分为56 513个单元、97 563个节点。

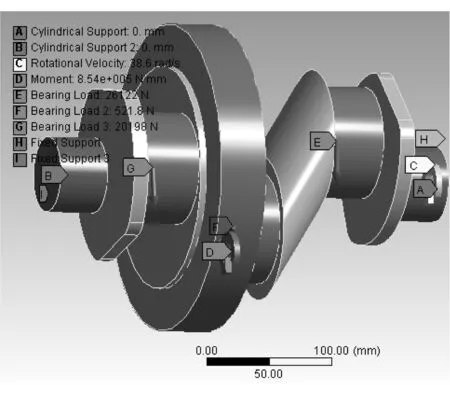

2.2 施加载荷及约束

二支撑三拐曲轴通过轴承支撑于泥浆泵箱体中,采用有限元软件对其左右轴颈施加相应的位移约束。曲轴上载荷包括三曲拐处连杆力、齿轮扭矩、旋转角速度及自重,自重由分析软件自行加入。旋转角速度ω=38.6 rad/s,顺时针旋转;连杆力即为上述危险工作区域内受力情况及液压马达输入扭矩,分别计算3个危险区域曲轴应力变化情况。施加载荷后曲轴模型如图3所示。

图3 施加载荷之后的曲轴模型

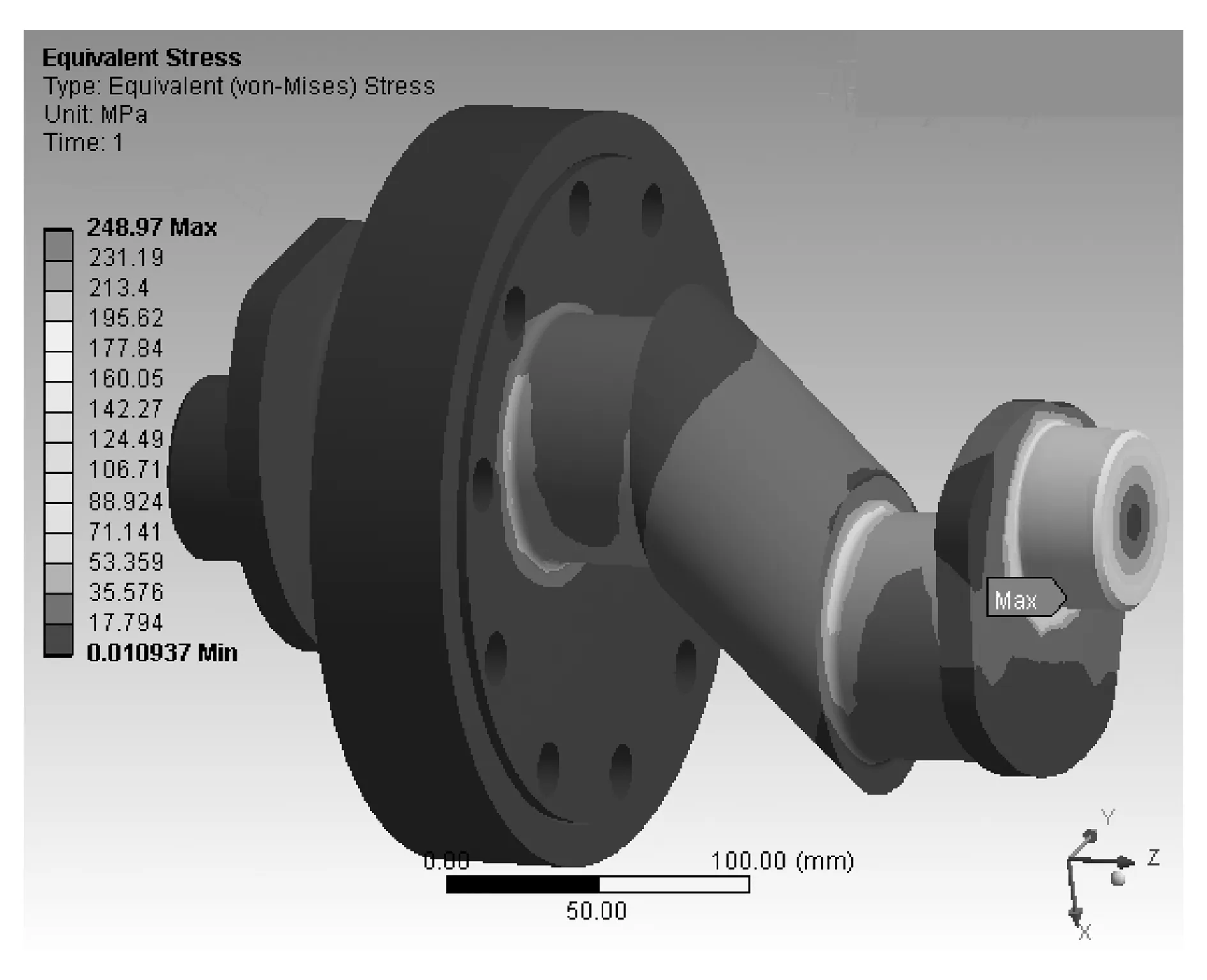

2.3 静强度校核

根据第四强度理论得到各个危险区域的应力云图,如图4所示。比较得到相邻两活塞同时排液(1和2,2和3)时曲轴受力最大,其中分布于齿轮两侧的1,2活塞同时排液,在曲轴转角达到200°时应力达到最大(248.97 MPa),其节点应力分布云图如图5所示。应力云图显示应力最大点发生在远离齿轮的主轴颈过渡圆角处,因此需要对此处进行强度校核。曲轴材料的强度极限σb=600 MPa,根据静强度安全系数计算公式得安全系数为2.4,满足设计要求。后期也可以对轴颈加工表面粗糙度做出详细要求,并适当增加过渡圆角的大小,从而减少应力集中,提高曲轴的可靠性。

图4 等效应力分布云图

图5 疲劳计算应力云图

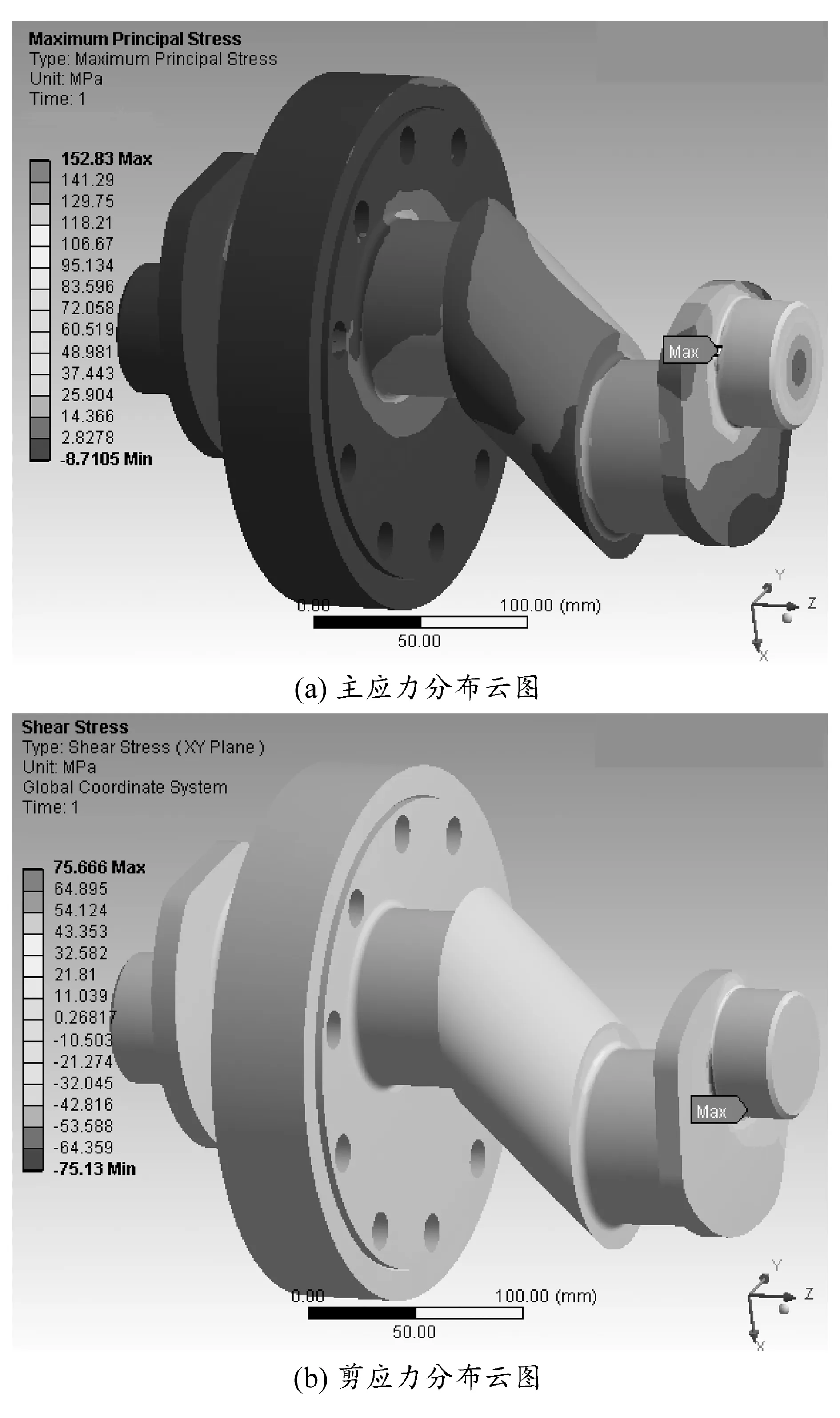

2.4 疲劳强度校核

由于曲轴工作时过渡圆角处易产生较大的应力集中,也最容易出现疲劳裂纹,最终导致曲轴断裂,因此对重要的轴类还需进行疲劳校核。同样采用有限元分析得到主应力及剪应力的分布云图,图5显示最大弯曲应力及最大剪应力均发生在轴颈过渡圆角处,分别为152.83 MPa、75.66 MPa,根据疲劳强度校核公式得到安全系数为1.5,满足设计要求。

3 泥浆泵的试验研究

泥浆泵样机的试验分两部分完成:性能试验和可靠性试验。性能试验在拥有独立水泵检测试验站的宝鸡水泵厂完成,可靠性试验在中煤科工集团西安研究院的1号厂房完成。

3.1 性能试验

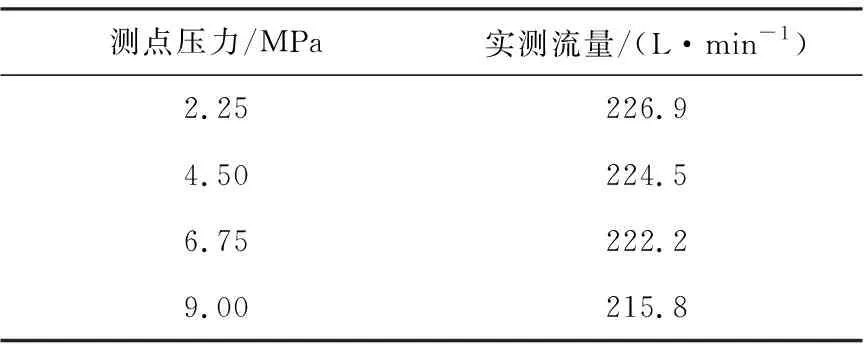

性能试验主要检测水泵的工作能力,在额定往复次数时泥浆泵出口截止阀按额定压力的25%、50%、75%、100%升压,每一试验点用流量计读取泥浆泵流量,测量多次取平均值。检测数据见表1,试验表明泥浆泵额定压力可达9.00 MPa,每一测点的实测流量均大于设计值200 L/min,随着压力的升高,流量有所下降,符合往复泵流量压力变化规律,工作能力达到了预期设计要求。

表1 性能试验测试数据

3.2 关键部件的可靠性试验

为验证泥浆泵各个主要部件的可靠性,在中煤科工集团西安研究院有限公司1号厂房搭建了专用的试验台:采用某型号煤矿井下分体钻机泵站为泥浆泵液压马达提供动力,设置水箱为泥浆泵提供水源,泥浆泵从水箱吸水、水泵高压水通过截止阀及水管回到水箱,试验连接示意如图6所示。

1—泥浆泵;2—某钻机泵站;3—截止阀;4—水箱

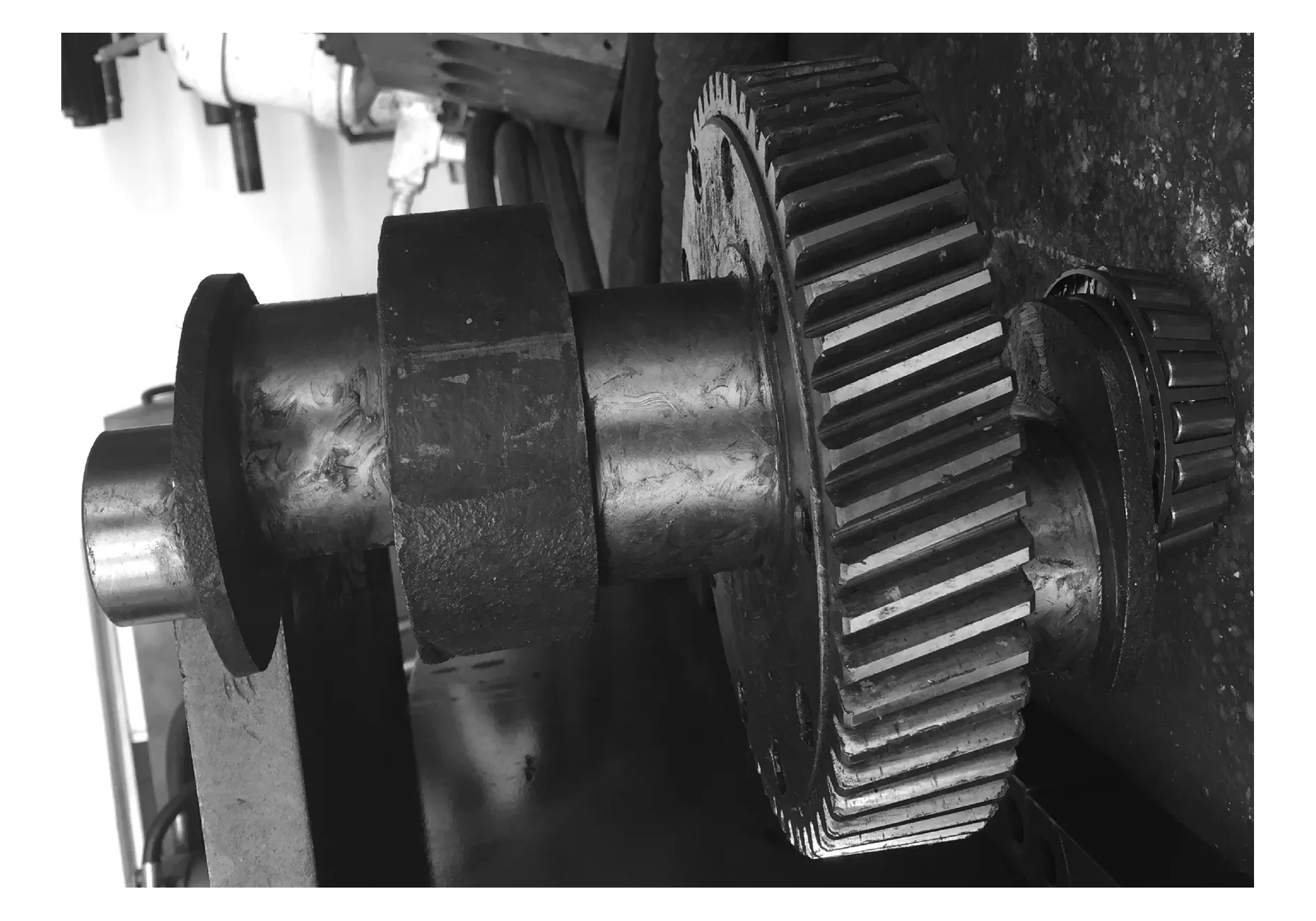

试验中用截止阀控制压力,实现泥浆泵压力及流量的改变,模拟定向钻机的不同钻进工况,定期查看各重要部件的变化情况。在泥浆泵试验满6 000 h后,对曲轴部分进行查看,尤其是过渡圆角部位。曲轴表面光洁,未发现细小裂纹,充分说明曲轴结构设计合理、安全可靠,图7是保养中的曲轴实物照片。

图7 试验中曲轴实物

4 结论

1)本文对二支撑三拐曲轴进行了空间力系分析,并通过软件用数值计算的方法获得了定向钻进用泥浆泵在一个工作循环内各曲拐所受连杆力随曲轴转角φ的动态变化曲线图,确定了曲轴旋转一周,两个活塞同时排液时对曲轴的工作最为不利,应视为危险工作区域。

2)通过对钻探用泥浆泵3个危险区域的静力学分析,对等效应力云图进行比较后可以看出,该结构曲轴在齿轮两侧活塞同时排液时承受的应力最大,最大点发生在主轴颈与曲柄臂过渡圆角处,而弯曲疲劳裂纹也最容易出现在这些部位,因此在对该曲轴结构进行设计时应重点考虑各个过渡圆角的大小。

3)曲轴的强度分析是泥浆泵设计中的难点及关键点,采用数值计算与有限元分析相结合的方法,可校核曲轴上应力最大区域的安全性及疲劳强度,从而为泥浆泵曲轴的优化和改进设计提供理论依据。

4)泥浆泵后期的可靠性试验研究结果证明本文设计的曲轴结构合理、性能稳定,达到了设计要求。