坚硬顶板综放工作面水力压裂控顶技术研究

苏斌华

(大同煤矿集团公司同发东周窑煤业公司, 山西 大同 037100)

1 前言

我国大多数煤矿对采空区顶板的管理一般优选采用全部垮落法进行管理,而我国煤层受其形成环境影响,赋存条件相对复杂,大部分煤矿顶板较坚硬,岩层结构相对完整,直接顶、基本顶厚度大,因此在开采过程中顶板覆岩无法实现随采随冒,往往会造成开采后方大面积悬顶问题。悬空顶板往往能够维持相当长一段时间的稳定,而当达到其极限跨度,悬空顶板会发生突然断裂垮落,发生强烈的动力冲击灾害[1-4],对生产班组人员安全及生产工作带来极大危害。科技工作者也就此开展了大量的科研工作,其主要研究工作主要围岩爆破破碎及注水软化顶板进行。张杰、薛德平等[5-6]针对厚硬顶板开采后采空区大面积悬顶问题,通过深孔预爆破强制放顶技术较好地对顶板实现了控制。齐学元[7]在研究水对煤岩体软化机理及效果基础上,通过对采场煤岩体深孔注水软化技术对采空区顶板进行了较好地控制,不仅大大减小了顶板垮落步距,而且对于控制冲击地压发生也起到较好作用。郝鹏程[8]则以深孔预爆破技术为基础,在实现深孔爆破破碎岩体后进一步通过注水对厚硬顶板实现软化和二次破碎,现场应用后,顶板控制效果较好。尽管深孔预爆破方法与注水软化方法对厚硬顶板的控制效果较好,但是这种控制方法存在着应用条件上的限制及自身无法避免的缺陷。例如,在高瓦斯、煤与瓦斯突出矿井使用深孔爆破方法进行顶板控制时,若存在操作疏漏易引起瓦斯、煤尘爆炸,在埋深较浅的工作面使用该方法时,其爆破应力波对地表建筑影响较为严重。同时该方法施工工程量较大,对于井下空气污染也较为严重。相较于爆破控顶技术,注水软化影响较小,但其软化效果受岩性影响较大且效果呈现缓慢,因此也极大限制了矿井的安全高效生产。

与此同时,随着水压致裂技术的成熟,越来越多学者开始将此方法应用于采空区厚硬顶板的控制上。康红普、冯彦军[9-11]将水力压裂方法引入对于坚硬顶板的控制之中,并对该方法在应用中致裂过程及其裂纹演化规律进行研究分析,通过实践发现该方法经济可行且对于顶板的控制作用较上述两种方法更优。孟秀峰等[12]通过总结水力压裂顶板弱化顶板强度及其对顶板软化作用基础上,通过大量现场试验揭示了水力压裂顶板应力及顶板结构分布规律。郭皞[13]在实践中提出先使用水力压裂一次破碎顶板岩层基础上利用遗留钻孔进行二次浅孔爆破实现双重致裂,应用效果良好。因此,本文以大同煤矿集团忻州窑矿8937综放工作面为工程背景,综合运用理论分析与数值模拟相结合的方法对坚硬顶板综采工作面水力压裂控顶技术进行研究,以保证矿井正常生产工作,并能够为相似条件矿井提供技术参考。

2 工程地质概况

8937综放工作面地面标高1 202~1 229 m,井下标高950~996m,平均埋深256m,工作面走向长1 502.5~1 524.5m,平均长1 513.5m,倾向长120m,平均煤厚为5.38m,倾角2°~7°,平均3°,为近水平煤层,煤层结构简单,性质稳定。直接顶为15.37m的中、细砂岩,普氏系数为8,基本顶为12.28m的粗、中砂岩,普氏系数为7.7,属坚硬顶板,直接底为泥岩,厚1.3m。

3 水力压裂原理及基本流程

3.1 基本原理

在厚硬顶板条件下,随工作面开采,由于顶板厚度大,强度高,很难随采随冒,在采空区上方形成较大的空顶,具体如图1a所示。随着开采活动继续,控顶面积逐步增大,形成两端固支的简支梁形式,当顶板达到其极限跨度,则会形成中部弯曲下沉断裂触矸与直接切断两种断裂形式,不管哪种断裂形式对于生产活动而言都会造成极大的灾害损失。顶板初次破断后,继续向前推进,顶板周期垮落步距依旧很大,也就形成如图1b所示空顶悬臂梁结构,此时形成的三角体结构也相对稳定,能维持数十日之久,因此其周期断裂也会带来较大的冲击动力灾害。为消除这种灾害隐患,在工作面开采开切眼后,对前方煤体进行预破碎,以达到有效控顶目的。

采用水力压裂方式进行控顶时,需进行钻孔预处理,以期实现对水力压裂方向的诱导,在钻孔后,每隔10m对钻孔进行横向切割槽作业,实现岩壁预破裂与裂隙破裂方向控制。如图2a所示为初次垮落时进行水力压裂范围,图2b所示为周期垮落期间水力压裂范围,通过利用水力压裂的方法,能够有效对工作面前方顶板岩体进行有效破碎,当工作面回采至破碎区域,支护阻力大大减小,当推过该区域,顶板能够迅速垮落至采空区内,实现有效的顶板控制作用。

图1 厚硬顶板下采空区形态

由此可知,水力压裂控顶技术的主要原理是通过使用高压水压裂及软化作用,对厚硬顶板形成的悬顶效应进行削弱或者消除,使初次垮落步距及周期垮落步距减小,切断具有动灾隐患的采空区三角悬臂梁,使采空区得到较好的填充,工作面压力减小,改变应力分布情况,减小进煤壁处煤岩体变形。

图2 水力压裂机理及破碎区域示意图

3.2 水力压裂钻孔布置方案及压裂操作流程

1)钻孔布置方案

试验地点选择忻州窑矿8937综放工作面,该工作面属于典型的厚硬顶板条件,初次来压步距和周期来压步距分别约为55m和36m,来压时支架受力大,有明显冲击影响,矿压显现剧烈。根据该工作面实际地质采矿条件,在回风巷道、运输巷道分别布置钻孔。钻孔布置具体参数如图3所示。

图3 钻孔布置示意图

2)压裂基本操作流程

首先在利用KZ54型钻头在钻孔坚硬段进行横向切割槽预制工作,具体如图4a所示。然后将两端膨胀封隔器推送至指定区域,对封隔器进行注水加压,具体如图4b所示。最后对封隔段进行高压水水力压裂,具体图4c所示。

图4 注水压裂实验操作过程

图5 数值模型

4 水力压裂控顶效果数值模拟研究

4.1 数值模型的建立

基于3DEC建模原理,根据所选区域采矿地质条件,建立如图5所示的数值模型,模型几何尺寸为200m(长)×50m(宽)×100m(高),煤层厚5.38m,埋深256m。根据计算分析的需要,同时考虑计算效率,对岩层厚度及性质进行了适当的简化:选取的岩层倾角较小,因此在进行建模分析时,岩层按照水平布置;在网格进行划分时采取了非均匀划分,在煤层及其顶底板附近网格划分较为密集,远离煤层的岩层网络划分较为稀疏。模型建立后,模型顶部为自由面,在水平方向的四个边界施加水平方向的位移约束,并限制底部垂直方向位移。在距开切眼20m位置依此每隔20m进行一次结构劣化处理。

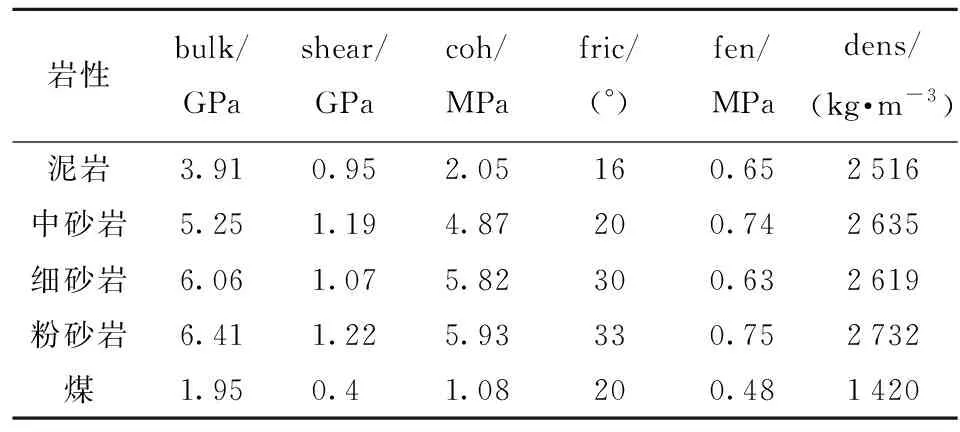

本次数值模拟采用块体模型为库伦—摩尔塑性模型,节理选用库伦滑移模型。模拟过程中模型各层位岩的力学参数来自现场试样进行室内力学试验后获得的参数,主要包括块体的dens、bulk、shear、coh、fric、ten,具体见表1,节理的jkn、jks、jfric、jcoh、jten等见表2。

表1 块体参数

表2 节理参数

4.2 结果分析

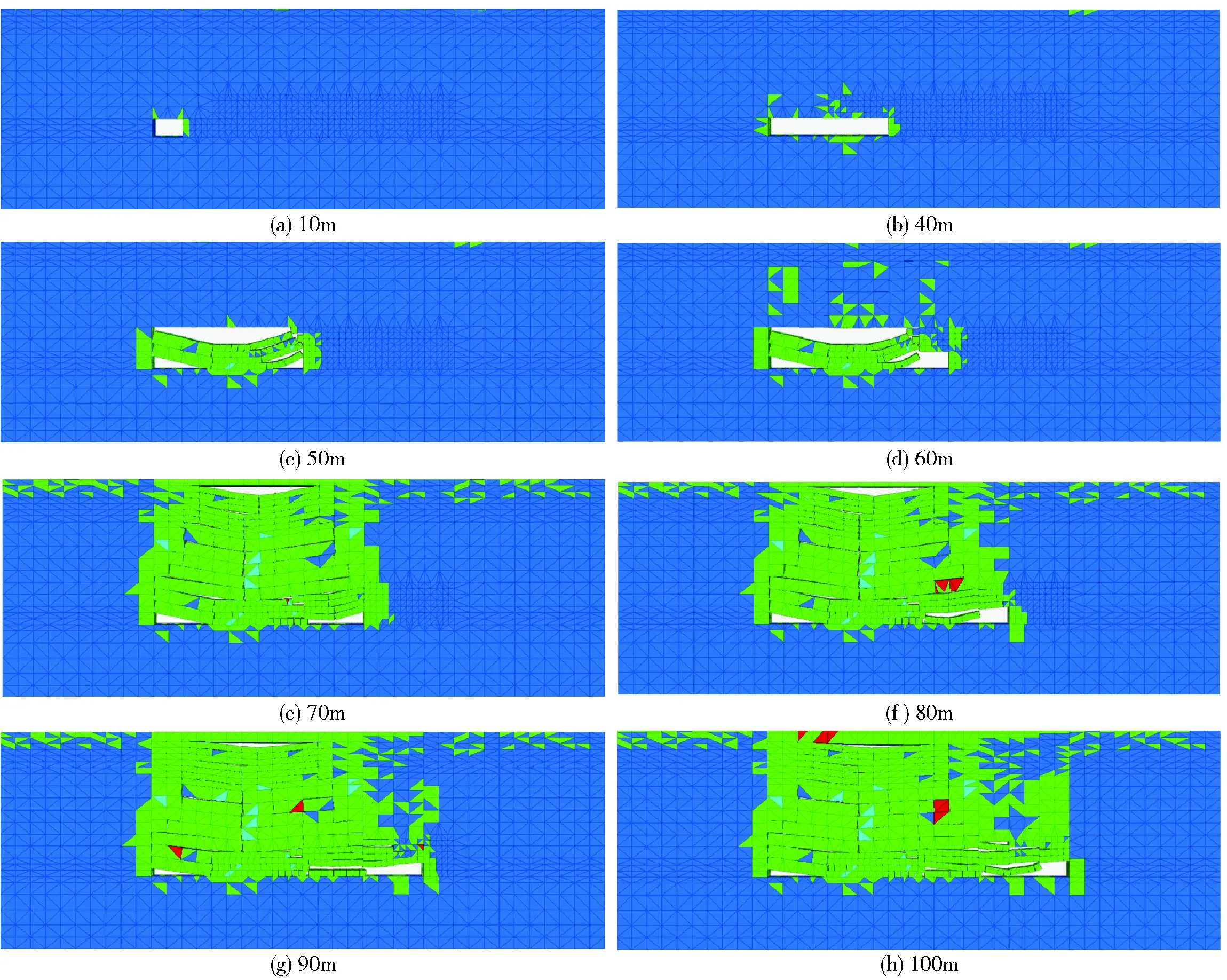

1)使用不同控顶方法作业顶板结构破坏特征研究

图6所示为水力压裂控制顶板后覆岩破坏结构图,由图可知,在0~40m范围内,顶板没有进行裂化处理,由于顶板属厚硬顶板,初次垮落步距大,在40m在顶板两固支点出现破裂。而随着对顶板进行水力压裂控顶处理,在推采50m后,顶板出现垮落,且工作面后不出现大面积悬臂梁结构,随着采煤工作持续进行,顶板随采随冒,顶板依次塌落于采空区之中,直接顶上位岩层也随之下部支撑结构失稳而依此下沉,最终推采100m后,采空区上方顶板全部下沉或者塌落,且产生的离层空间较小。

图6 水力压裂控制顶板法覆岩破坏结构图

图7所示为不使用水力压裂控顶后的顶板结构破坏情况,由图可知,推采跨度达到70m时,顶板仍未出现较为明显的垮落现象,而到80m则初次出现了顶板两侧塌落拱雏形,在两支点出现拉伸破坏,当推采90m后,顶板大面积垮落,垮落高度达到50m之多。

图7 常规全部垮落法控制顶板覆岩破坏结构图

因此,比较使用与不使用水力压裂方法控顶可以分析得出,使用水力压裂控顶技术能够及时的将采空区后顶板放落,减小初次及周期垮落步距,能够较为完整的形成上三带形态,且在其控制下很难发生较为强烈的动灾事故。

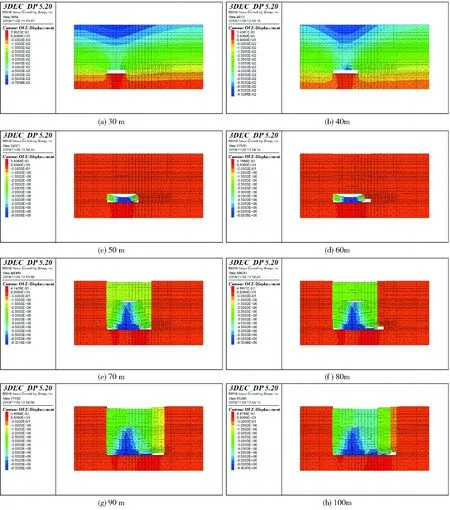

2)使用不同控顶方法作业覆岩垂直位移分布规律研究

图8所示为使用水力压力控制顶板后,各阶段垂直位移变化云图,由图可知,在推采30m、40m后采空区覆岩下沉量最大仅有57m、65cm。而推采50m时预先进行了水力压裂破碎控顶处理,推采过后,顶板能够随采随冒,充分垮落于采空区内,煤壁后方悬臂梁下沉量也能到达2.7m,直至推采至100m停止,顶板均能实现随采随冒,且无坚硬大面积悬空结构体,对于生产安全影响较小。

图9所示为使用常规全部垮落法控制顶板的垂直位移变化云图,由图可知:工作面从开始回采,上方顶板就形成面积距大的悬空结构体。随着推采,两固支端受力不断增大,悬空结构中部发生弯曲下沉,在推采至80m时,达到其极限跨度,中部发生断裂,当推采至90m时,中部下沉触底,但承载结构尚未发生破坏,随着下位掩体的下沉,上部覆岩随之下沉,在极短时间内,直接顶及基本顶控制的岩体下沉迅速,直至推采结束,其中部不断塌落,但与周围岩体铰接性较好,仍未发生结构性失稳。因此在工作面后发形成较为稳定且面积较大的悬空结构,对于下一步开采存在较大安全隐患。

图8 水力压裂控制顶板法覆岩垂直位移云图

图9 常规全部垮落法控制顶板覆岩垂直位移云图

由上分析可知,通过使用水力压裂控顶技术能够有效控制顶板下沉并破坏其铰接状态,阻断其力学传播,能够实现顶板均匀垮落,并最终充满采空区,较好地实现了对于顶板地控制作用。

5 结论

(1)通过运用3DEC模拟试验,发现使用水力压裂方法控顶技术在工作面推采50m后,顶板出现垮落,小于其初次垮落步距,且初次跨落后,顶板能够实现随采随冒;使用正常完全垮落法控制顶板时,顶板跨度达到80m,才发生初次垮落,且垮落块体间铰接状态未被打破,仍能够形成力承载结构。因此在使用水力压裂控顶技术后能够及时的将采空区后顶板放落,减小初次及周期垮落步距,能够较为完整的形成上三带形态,且在其控制下能够避免强烈动灾事故发生。

(2)发现使用水力压裂控顶技术能够有效控制顶板下沉,实现顶板覆岩地随采随冒,并有效破坏垮落块体间地铰接状态,阻断其力学传播,而不使用该方法控顶时,随推采进行形成悬顶面积较大地悬臂结构体,其破坏形式为弯曲下沉破坏,当推采至80m时才到达其极限跨度,开始下沉破坏,且在较短时间内形成较大面积地覆岩破坏。因此使用水力压裂控顶技术能够实现顶板均匀垮落,并最终充满采空区,较好地实现了对于顶板地控制作用。