铜冶炼烟气非衡态高浓度SO2转化制酸生产实践

王官华

(中铜东南铜业有限公司,福建宁德 352000)

某铜冶炼企业400 kt/a阴极铜项目配套的烟气制酸生产装置硫酸设计产能为1 462 kt/a,采用1套净化、2套干吸、2套转化的非衡态高浓度SO2二转二吸制酸工艺。净化采用一级动力波洗涤塔—气体冷却塔—二级动力波洗涤塔—两级电除雾器稀酸洗涤净化流程;干吸采用一级干燥+两级吸收流程;转化采用“1+4”两次转化工艺;尾气脱硫采用双氧水法脱硫工艺。

1 高浓度SO2转化工艺

国内冶炼制酸高浓度SO2转化工艺主要采用美国孟莫克公司MECS预转化技术、LUREC®高浓度SO2转化技术及非衡态高浓度SO2转化技术,转化气φ(SO2)均可达16%~18%。

1.1 MECS预转化技术

MECS预转化技术的基本原理是用干燥空气将气体φ(SO2)由28%稀释到18%,只需要补充原气量50%左右的空气。将该稀释空气加到串酸脱吸塔中单独进行干燥,然后与小部分φ(SO2)28%气体混合后送入一个小型预转化器进行预转化,转化后气体再与φ(SO2)28%的主气流混合后进入主转化器一段反应[1]。

1.2 LUREC®高浓度SO2转化技术

根据烟气中的氧硫比,在干燥塔烟气入口补充空气将烟气φ(SO2)稀释至约17%,与转化三段返回的占烟气总量30%的混合烟气(含SO2和SO3)共同进入转化器一段。为了避免转化器一段的温度过高,通过自动调节SO3的循环量来抑制转化一段的转化率,使一段催化剂床层的温度控制在630 ℃以下,因此需要增加热SO3循环风机。LUREC®高浓度SO2转化工艺的关键技术是在转化器三段转化后分流约30%烟气返回转化器一段进行再循环,允许将进入转化器的烟气φ(SO2)保持在7%~17%[2]。

1.3 非衡态高浓度SO2转化技术

非衡态高浓度SO2两次转化工艺,设计进转化器烟气φ(SO2)最高为18%,其核心是在转化器一段设计适当的催化剂装填量,通过可靠的控制措施抑制SO2在一段的转化率,确保转化器一段、二段出口温度控制在预设范围内。烟气经热交换器两次换热后进入转化器一段进行转化反应,减少转化器一段的催化剂装填量使得烟气在达到SO2平衡转化率前离开一段催化剂床层。在烟气进入转化器二段前设置余热锅炉,以维持进入转化器二段的温度稳定,烟气经余热锅炉及热交换器冷却后进入转化器二段催化剂床层,此时烟气φ(SO2)低于12%,后续工艺相当于常规的“3+1”两次转化工艺。在此过程中转化器一段和二段的温度低于635 ℃。该技术可处理φ(SO2)达到18%的烟气,可降低工程总投资和运行成本,同时提高硫酸余热锅炉的蒸汽产量,是一种节能降耗型转化技术[3]。

2 某铜冶炼企业非衡态高浓度SO2转化制酸生产实践

2.1 工艺流程

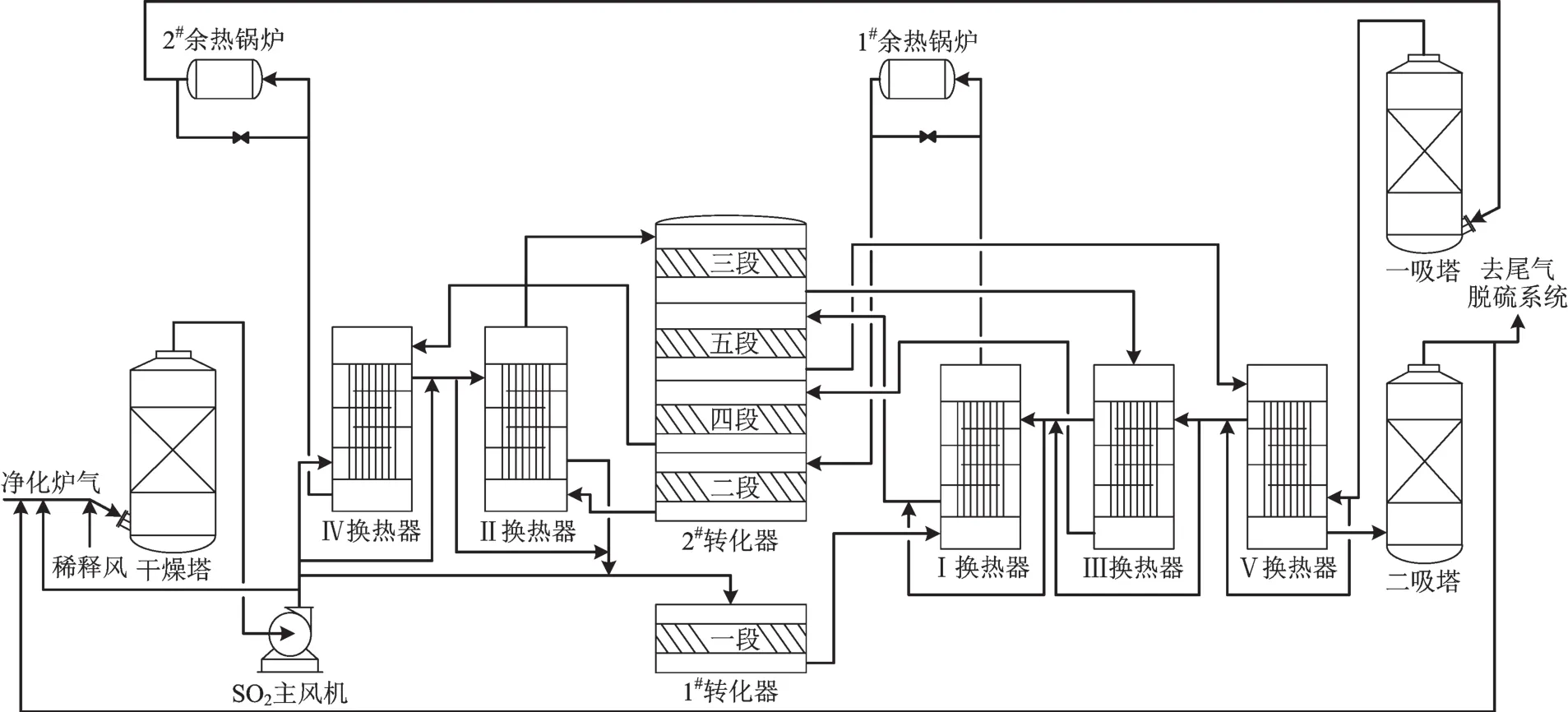

某铜冶炼企业非衡态高浓度SO2转化制酸工艺流程见图1。

图1 非衡态高浓度SO2转化制酸工艺流程

转化制酸工艺为“1+4”流程,分5段转化,配置5个外置换热器,其中一段单独作为1#转化器,二至五段为2#转化器。从 SO2主风机来的φ(SO2)为 16%~18%的冷 SO2烟气首先进入 IV换热器,与转化器四段出口的热烟气进行换热后进入 II换热器,与转化器二段出口的热烟气再次进行换热,经两次换热的烟气温度达到催化剂的起燃温度后进入转化器一段进行转化反应,转化率约为40%(平衡转化率约为 65%),转化器一段出口烟气的温度低于催化剂的极限使用温度,其中φ(SO2)约为 10%。转化器一段出口的烟气经 1#余热锅炉回收热量后依次进入转化器二段、II 换热器、转化器三段、III 换热器、转化器四段和IV换热器进行转化反应和换热,然后进入 2#余热锅炉回收热量后进入一吸塔吸收 SO3。 经一次吸收后的冷烟气依次进入 V和III 换热器换热,将烟气温度加热到催化剂的起燃温度后进入转化器五段进行转化反应,五段出口热烟气通过 V换热器与一次吸收后的冷烟气换热降温后,进入二吸塔吸收 SO3,实现两转两吸。

2.2 非衡态高浓度SO2转化制酸工艺特点

该制酸工艺能够适应烟气量相对较小、高浓度SO2的冶炼烟气,具有以下几个特点:

1)转化操作简单,系统适应性较强,即使冶炼炉降低负荷,转化系统仍不需进行大幅度和频繁操作调整。当熔炼炉降料至70%负荷作业或只有单吹炼炉作业时,可仅运行1套干吸和1套转化系统,该转化系统不受烟气处理量波动幅度的影响,同时能够维持转化热平衡浓度不变,提高操作适应性,降低运行成本。如果其中1套干吸或转化设备故障时,冶炼系统不需停产,另一套干吸、转化可进行正常生产。

2)进入制酸系统的烟气SO2浓度高,如采用常规SO2转化工艺,则需在干吸前配置大量稀释风量以降低进入转化器烟气φ(SO2)至约13%,设备体积和占地面积较大,装置投资和生产运行成本较高。非衡态高浓度SO2转化工艺,一套转化系统只需一台SO2主风机,设备换热面积相对减少,而且不需增加热SO3循环风机,减少了设备投资。另外,因避免了常规转化系统用空气稀释烟气时大量N2造成热量损失,提高了余热锅炉的蒸汽产量。

3)冶炼负荷低时可进行2套转化系统切换操作,一套转化系统切断进气,另一套转化系统保持烟气运行。轮流切换接入烟气,确保转化系统SO2的热平衡浓度,稳定转化温度。在熔炼炉、吹炼炉均停料的情况下,转化温度可保持在每小时下降6~12 ℃内,如在6 h内复产,不需运行开工炉升温直接进行烟气接入操作即可。

4)常规转化工艺催化剂装填系数约为260 L/(t·d),该制酸工艺的催化剂装填系数为220 L/(t·d),相较于常规转化装填系数较低,节省了催化剂装填量。

2.3 进入净化工序的烟气条件

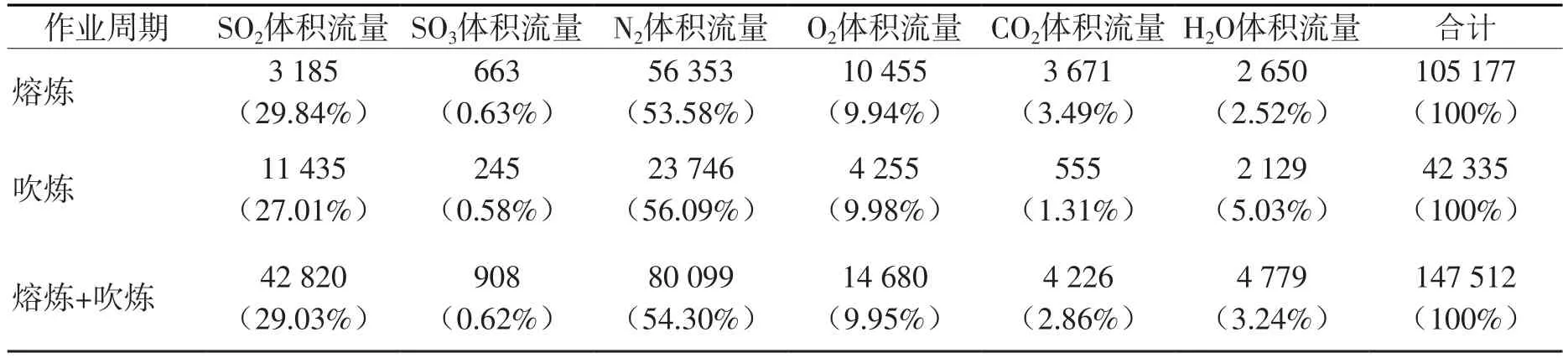

进入制酸系统净化工序的烟气条件见表1。

表1 进入制酸系统净化工序的SO2烟气条件 m3/h

由表1可以看出:熔炼烟气中φ(SO2)略高于吹炼烟气2.83个百分点,其他烟气含量两者接近;熔炼总风量为105 177 m3/h,吹炼总风量为42 335 m3/h,熔炼风量较吹炼风量高约61 842 m3/h;熔炼+吹炼混合后烟气φ(SO2)达29.03%,进入制酸系统净化工序总风量可达147 512 m3/h。

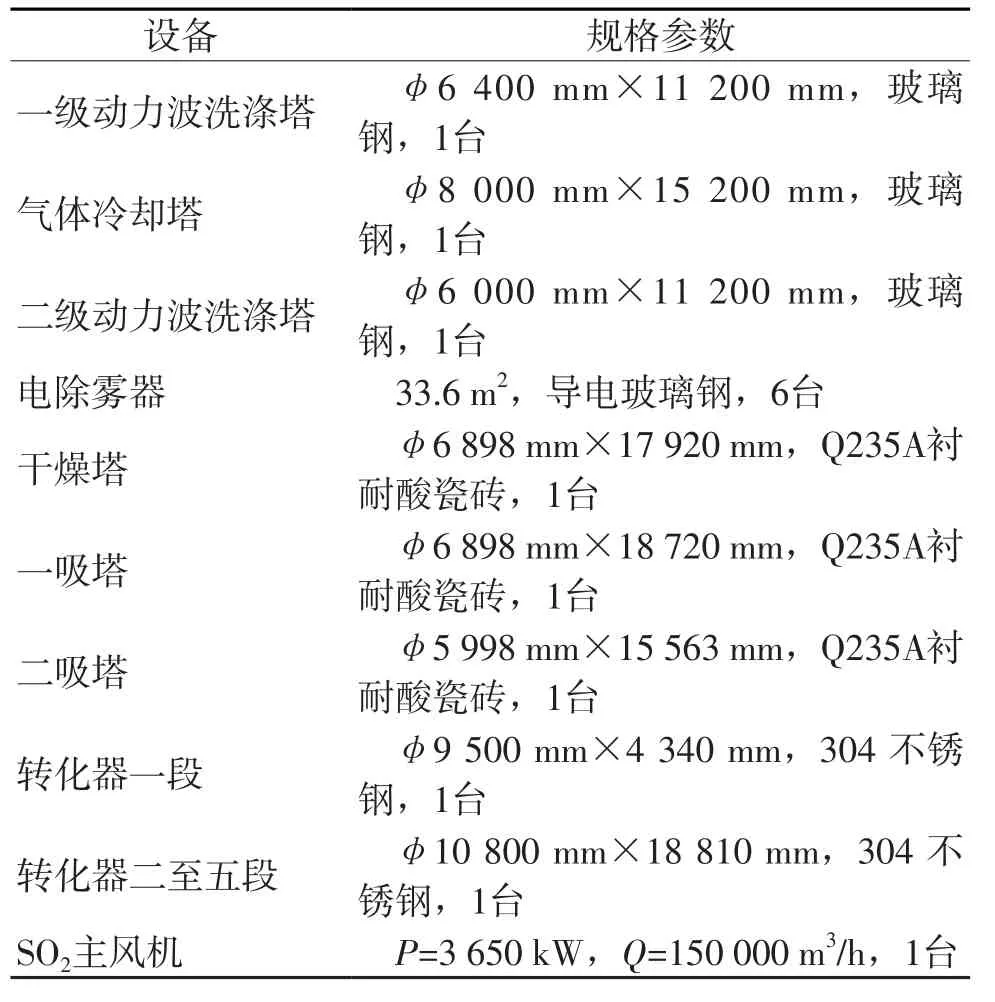

2.4 制酸系统主要设备情况

制酸系统干吸、转化工序主要设备及规格参数见表2。

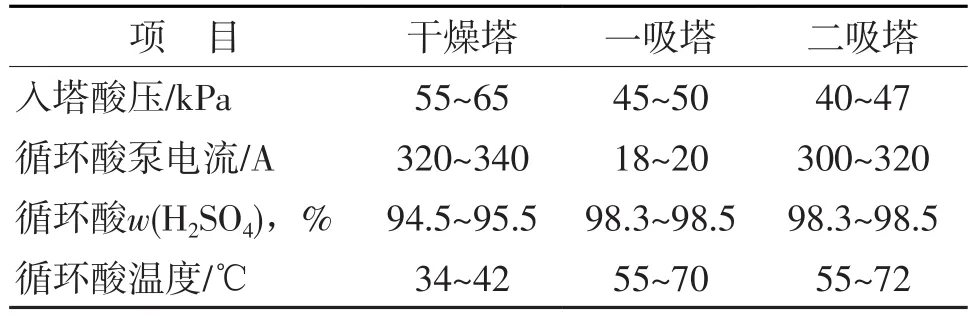

2.5 非衡态高浓度SO2转化制酸系统运行效果

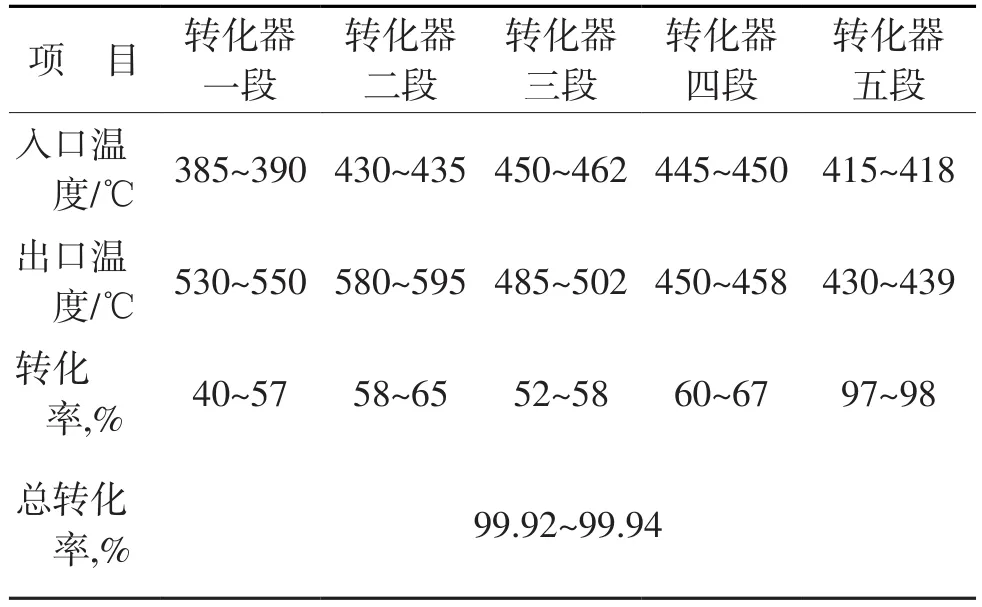

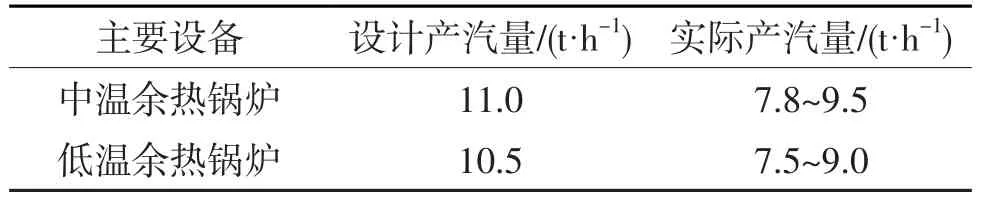

该冶炼企业的制酸生产装置自2018年投产以来,各项生产指标除中、低温余热锅炉产汽量不足外都达到了设计要求,总转化率达到99.92%以上,二吸塔出口排放尾气ρ(SO2)<250 mg/m3。该制酸系统主要运行参数见表3~5。

表2 干吸、转化工序(单套系统)主要设备及规格参数

表3 非衡态高浓度SO2转化制酸干吸工序运行参数

表4 非衡态高浓度SO2转化制酸转化工序运行参数

表5 非衡态高浓度SO2转化制酸余热锅炉运行参数

经分析,中温余热锅炉产汽量不足主要是因为转化器一段出口烟气温度未达设计值,造成中温余热锅炉入口烟气温度低;低温余热锅炉产汽量不足的原因为锅炉设计换热面积偏小。

3 非衡态高浓度SO2转化工艺生产注意事项

3.1 控制转化器一段催化剂床层温度

转化器一段床层催化剂表层温度严禁超过415℃。如果催化剂表层温度控制过高,SO2转化率将会大幅度提高,则催化剂有达到635 ℃超温的风险。在转化器一段床层进气口设立应急阀,一段床层催化剂温度过高时将应急阀打开,抑制SO2在一段床层的转化,以此控制催化剂超温风险。

3.2 关注SO2主风机出口烟气SO2浓度变化

转化系统接入烟气后,需注意SO2主风机出口烟气SO2浓度变化、转化器一段入口温度、催化剂表层温度及温度上涨情况,防止因SO2气浓高未及时开大或调整稀释风阀开度造成一段催化剂床层温度急剧上涨。

3.3 转化器一段存在气流偏流现象

转化器一段从顶部中心进气,侧面出气,转化器一段催化剂床层气流分布不均匀,存在催化剂床层各温度点温差较大的情况。在远离出气点位置,风量大,SO2浓度高,负荷高,所以一段催化剂床层温度差最大,这将影响提高SO2主风机出口烟气的浓度和转化器一段催化剂床层的温度控制。为进一步提高进转化器烟气的SO2浓度,下一步将进行工艺优化解决气流偏流的问题。

4 结语

通过不断的摸索和实践,非衡态高浓度SO2转化工艺制酸技术日趋完善和成熟,该技术能够满足冶炼企业转化器进口烟气φ(SO2)最高为18%的生产要求,且具有投资少、SO2转化率高、操作简便、系统适应性强等优点,已成为国内冶炼烟气制酸技术新的发展方向。在实际生产中仍存在转化器一段床层气流分布不均匀会影响催化剂床层温度等问题,后续还需进一步技术优化,以取得更好的应用效果。